Hybride Produktion mit Siebdruck und Digitaldruck

Eine der bemerkenswertesten Entwicklungen beim Spezialdruck ist die hybride Produktion. Hier werden Siebdruck und Digitaldruck kombiniert, um grafische und industrielle Anwendungen effizient und hochwertig zu produzieren.

Siebdruck und Digitaldruck kombiniert? Damit das passieren kann, war erst mal eine Annäherung fällig, und zwar von beiden Seiten. Schließlich hat der Digitaldruck dem Siebdruck in den letzten 30 Jahren enorme Druckvolumen abgenommen. Während reine Digitaldruckereien den Analogdruck oft für altmodisch hielten, bemängelten gelernte Siebdrucker gerne die Qualität von Digitaldrucken.

Geändert hat sich das erste in den späten 2010er Jahren mit einer neuen Generation von Druckereimitarbeitern, vor allem aber ihren Kunden. Denn Käufer von Druckprodukten legen heute vor allem darauf Wert, dass diese ihren Anforderungen komplett entsprechen und kosteneffizient sind. Und zwar unabhängig davon, ob es sich um Analog- oder Digitaldruck handelt. Schließlich haben Sieb- und Digitaldruck jeweils eigene Stärken und Schwächen. Das haben längst auch Spezialdruckereien eingesehen, und so stehen immer öfter Siebdrucklinien und Digitaldrucker Seite an Seite in den Produktionshallen.

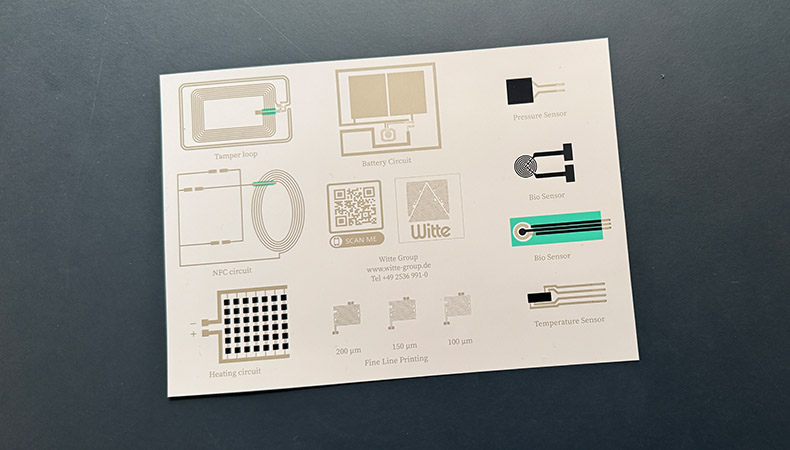

Gedruckte Elektronik verlangt oft nach einer Kombination aus Siebdruck und Digitaldruck. Foto: Sonja Angerer

Vorteile und Nachteile von Siebdruck und Digitaldruck

Als analoges Verfahren benötigt Siebdruck Druckvorlagen. Zwar ist die Erstellung in den letzten Jahrzehnten deutlich einfacher, schneller und auch umweltschonender geworden. Trotzdem braucht die Produktion von Sieben Zeit und verursacht Kosten. Da diese auf das einzelnen Druckprodukt umgerechnet werden, fällt die Sieberstellung umso mehr ins Gewicht, je kleiner die Druckauflage ist. Dadurch werden sehr geringe Auflagen oder Einzelstücke schnell unrentabel. Bei der heutigen Nachfrage nach personalisierten und individualisierten Produkten ist dies der größte Nachteil des Siebdrucks.

Doch der Siebdruck kann auch mit vielen Vorteilen punkten, die in der hybriden Produktion enorm hilfreich sind. So gibt es zuverlässige Farben und Primer für eine Vielzahl von Oberflächen wie etwa Textilien, Keramik, Glas und Metall. Siebdruck ermöglicht das Auftragen dicker Schichten, was zu einer hohen Deckkraft und Farbintensität führt. Zudem sind Siebdrucke dadurch äußerst haltbar und in der Regel widerstandsfähiger gegen Abnutzung und Witterungseinflüsse als Digitaldrucke.

Im Gegensatz zum Siebdruck verwendet der Digitaldruck keine Druckvorlagen, denn das Druckbild wird direkt von einer digitalen Datei auf das Material übertragen. Dadurch ist er ideal für kleine Auflagen, variable Daten und personalisierte Drucke. Zudem müssen Motive nicht rapportiert werden. Besonders beim Druck von vier und mehr Farben ist der Digitaldruck dem Siebdruck oft in der Qualität überlegen. Denn feine Details und Verläufe sind leichter präzise darstellbar.

Für Digitaldrucker gibt es in der Regel nur eine Tinte. Aufwendige Farbwechsel entfallen also. Auch dadurch verkürzt sich die Produktionszeit im Vergleich zum Siebdruck enorm. Die geringe Flexibilität bei der Tinte ist aber zugleich die größte Schwäche des Digitaldrucks, vor allem bei industriellen Anwendungen.

Denn stark pigmentierte oder pastose Fluids, die es auf dem Weltmarkt günstig für den Siebdruck gibt, sind für gängige Druckköpfe oft nicht zugelassen. Teilweise können sie zwar an den Digitaldruck angepasst werden. Doch das ist aufwändig und teuer. Für stark deckende Schichten sind oft trotzdem viele Kopfüberfahrten nötig, so dass der Druck insgesamt sehr langsam wird.

Hybride Produktion kommt beim Innendruck oft für Wanddekoration zum Einsatz. Foto: Sonja Angerer

Hybride Produktion kommt beim Innendruck oft für Wanddekoration zum Einsatz. Foto: Sonja AngererHybride Produktion: Die Kombination von Sieb- und Digitaldruck

Die hybride Produktion kombiniert die Vorteile von Sieb- und Digitaldruck, um die Effizienz und Qualität der Druckerzeugnisse zu maximieren. Dadurch lassen sich die Produktionskosten optimieren. Denn bei hybriden Verfahren wird Siebdruck für Grundierung, gleichbleibende Elemente eines Designs sowie große Flächen von Farben, Primer oder Lacken verwendet. Zudem können spezielle Fluids, etwa leitfähige Pasten für gedruckte Elektronik im Siebdruck leicht aufgebracht werden.

Dem Digitaldruck bleiben detaillierte und variable Elemente vorbehalten, Motive ohne Rapport oder mehrfarbige Verläufe. Dadurch ermöglichen Hybrid-Verfahren mit Sieb- und Digitaldruck komplexe Designs und die Herstellung von Produkten, die mit einem einzelnen Verfahren schwer, nur zu sehr viel höheren Kosten oder gar nicht zu realisieren wären.

Allerdings ist auch die hybride Produktion nicht ohne Nachteile. So ist im Vergleich zum reinen Digitaldruck der ökologische Fußabdruck deutlich größer. Denn man benötigt zwei Maschinen, nämlich eine Siebdrucklinie sowie einen Digitaldrucker. Die Infrastruktur für den Digitaldruck muss ebenso vorgehalten werden wie Vorrichtungen zum Beschichten und Entschichten von Sieben. Das benötigt viel Energie und eine Menge Wasser und Chemikalien. Zudem ist viel Fachwissen nötig, damit Siebdruck und Digitaldruck wirklich nahtlos zusammen funktionieren.

Berücksichtigt man allerdings, dass viele Applikationen, die im Hybriddruck möglich sind, in den Einzelverfahren nicht oder nicht wirtschaftlich herzustellen wären, relativiert sich das wieder. Im Vergleich zu rein analogen Verfahren verkürzt der Hybriddruck die Produktionszeiten zudem erheblich.

Viele Verpackungs-Applikationen lassen sich mit hybriden Verfahren schneller und günstiger herstellen. Foto: Sonja Angerer

Viele Verpackungs-Applikationen lassen sich mit hybriden Verfahren schneller und günstiger herstellen. Foto: Sonja AngererAnwendungsbereiche für den Hybriddruck

Hybride Produktion mit Sieb- und Digitaldruck wird in verschiedenen Branchen eingesetzt, darunter:

- Textilindustrie: Für die Herstellung von T-Shirts, Taschen und anderen Textilien, die sowohl langlebig als auch detailreich bedruckt werden müssen.

- Verpackungen: Bei der Produktion von Verpackungen in großen Mengen, die regional, saisonal oder für Werbeaktionen angepasst werden.

- Gedruckte Innendekore: Beim Druck von Tapeten mit speziellen Dekor-Bahnen, Tisch- und Bodenplatten.

- Werbetechnik: Für großformatige Werbebanner und Schilder, die auffällige Designs und hohe Beständigkeit erfordern.

- Elektronik: Für die Bedruckung von Leiterplatten und anderen elektronischen Komponenten, bei denen Präzision und Haltbarkeit entscheidend sind.

Die Zukunft ist Hybrid

Die hybride Produktion mit Sieb- und Digitaldruck bietet im Spezialdruck eine Vielzahl von Vorteilen. Bei geeigneten Anwendungen lassen sich sowohl die Qualität als auch Effizienz der Druckproduktion erheblich verbessern, während die Umwelt geschont wird.

Digitaldruckdienstleister, die mit hybriden Verfahren arbeiten, benötigen in ihren Druckern oft keine Lack- oder Weiß-Kanäle mehr. Da diese vor allem bei nur sporadische Benutzung fehleranfällig sein können, minimieren sie so zudem die Unterhaltskosten.

Hybride Produktion lohnt sich vor allem dort, wo es bereits Siebdruck-Maschinen und erfahrenes Fachpersonal gibt. Doch auch reine Digitaldruckereien können bei bestimmten Anwendungen davon profitieren, sich Siebdrucktechnologie anzuschaffen. Es ist davon auszugehen, dass Druck-Kunden künftig noch komplexere Anwendungen nachfragen. Mit welchen Technologien diese dann realisiert werden, ist für heutige Print Buyer oft eher zweitrangig. Es ist also davon auszugehen, dass hybride Produkte, die mit Sieb- und Digitaldruck erstellt wurden, künftig noch stärker verlangt werden.

Besuchen Sie die FESPA Global Print Expo 2025

Entdecken Sie die neuesten Innovationen in den Bereichen Siebdruck und Digitaldruck auf der FESPA Global Print Expo 2025, Europas führender Messe für Druck und Beschilderung. Sie findet vom 6. bis 9. Mai in der Messe Berlin statt.

Dort werden die innovativsten Produkte, visionäre Konzepte und die neuesten Entwicklungen für die Zukunft des Drucks vorgestellt. Registrieren Sie sich hier.

Sind Sie daran interessiert, unserer Community beizutreten?

Erkundigen Sie sich noch heute über den Beitritt zu Ihrer örtlichen FESPA-Vereinigung oder FESPA Direct

Jüngste Neuigkeiten

.jpg?width=550)

Gewinner der FESPA Awards 2025 bekannt gegeben

FESPA hat die Gewinner der FESPA Awards 2025 während der offiziellen Zeremonie auf der FESPA Global Print Expo 2025 (Messe Berlin, Deutschland) bekannt gegeben.

Barcelona als Gastgeberstadt für die FESPA Global Print Expo und parallel stattfindende Veranstaltun

FESPA hat heute bekannt gegeben, dass sein jährliches Flaggschiff, die FESPA Global Print Expo, und parallel stattfindende Veranstaltungen (European Sign Expo und Personalisation Experience) im nächsten Jahr von Dienstag, dem 19., bis Freitag, dem 22. Mai, in der Fira de Barcelona in Spanien stattfinden werden.

Der FESPA Print Census kehrt 2025 mit einem neuen Ansatz zur Erforschung von Branchentrends zurück

FESPA hat die Neuauflage seines Print Census angekündigt. Dieser beinhaltet einen neuen und häufigeren Ansatz zur Erfassung und Weitergabe wichtiger Brancheninformationen an seine Mitglieder.