Schaltkreise mit Siebdruck: Ein Geschäftsfeld für Druckereien?

Gedruckte Elektronik hat sich in den letzten Jahren bereits zu einem bedeutenden Innovationsfeld entwickelt. Künftig wird die Nachfrage in Europa wohl eher noch zunehmen. Was müssen Druckereien beachten, die in den Bereich einsteigen wollen?

Gedruckte Elektronik, das klingt nach High-Tech. Und nach Zukunft, immerhin prophezeien die Berater von Fortune Business Insights bis ins Jahr 2032 ein Anwachsen des globalen Umsatzes in diesem Bereich auf 69,5 Milliarden US-Dollar bei einer jährlichen Wachstumsrate von über 22 Prozent.

Einsatzbereich von gedruckter Elektronik

Verfahren wie Sieb- und Flexodruck, aber auch Industrial Inkjet werden vor allem zur Herstellung von

-

Sensoren (Temperatur, Druck, Optik)

-

Displays für kleine Mobilgeräte

-

Solarzellen

-

RFID-Tags

-

Stromquellen

-

Heizelementen

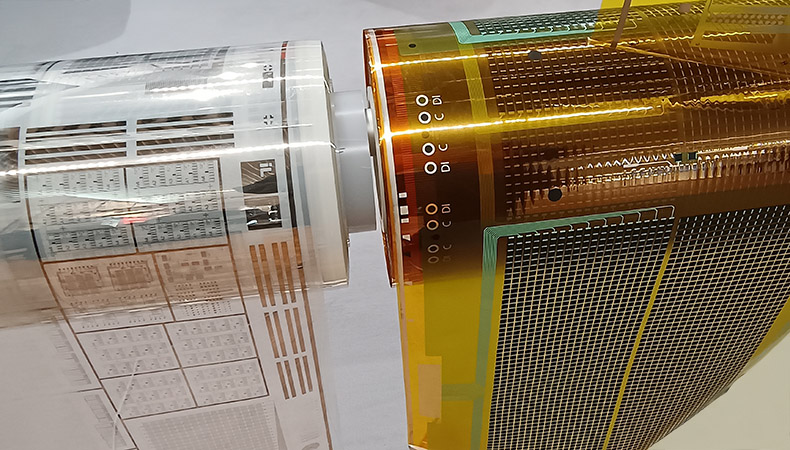

eingesetzt. Oft handelt es sich dabei um vergleichsweise einfache Schaltungen, die durch das Aufbringen von leitfähigen Pasten auf flexible Folien oder direkt auf starre Oberflächen realisiert werden. Typische Einsatzbereiche sind Produkte für Automotive und Rüstung, Gesundheitswesen, Wearables, Energieerzeugung und Klimatechnik sowie Prozessteuerung, Überwachung und ioT (Internet der Dinge). Also alles Geschäftsfelder, bei denen auch künftig mit erheblichem Wachstum zu rechnen ist.

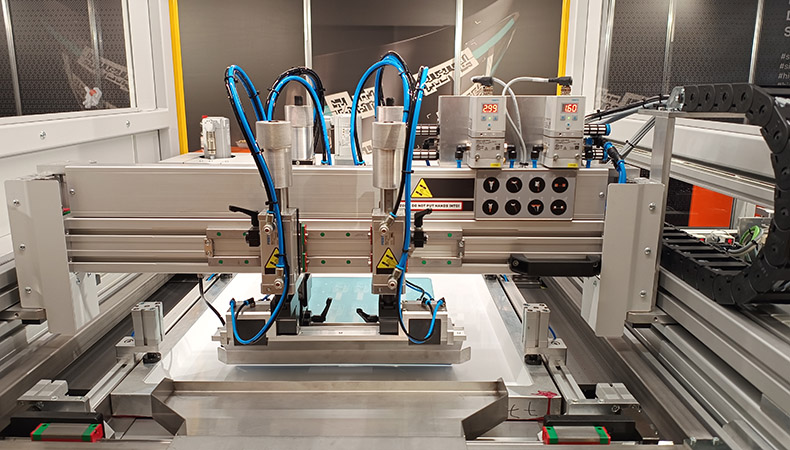

Siebdruckanlage für gedruckte Elektronik von INO. Foto: Sonja Angerer

Siebdruckanlage für gedruckte Elektronik von INO. Foto: Sonja Angerer

Siebdruck in der Industrie

Der Einsatz von Drucktechnik in industriellen Prozessen ist nicht neu. Schon seit den 1950er Jahren wird in Europa vor allem mit Hilfe von Siebdruck Glas beschichtet und verziert, Skalen für Messinstrumente gedruckt und Bauteile beschriftet. Manchmal werden solche Anwendungen auf denselben Siebdrucklinien gefertigt, die auch für die grafische Industrie im Einsatz sind.

Gelegentlich gibt es sogar Siebdruckereien, die sowohl im grafischen wie im industriellen Siebdruck tätig sind. Schließlich gibt es keinen Unterschied bei der Sieberstellung, und auch für den Druckprozess ist es weitgehend unerheblich, ob Farben, Funktionslacke oder leitfähige Pasten aufgebracht werden.

In den letzten Jahren sind allerdings verstärkt kleine, flexible Siebdruckanlagen auf den Markt gekommen, die speziell für die Produktion von gedruckter Elektronik optimiert sind, etwa vom slowenischen Hersteller INO. Meist sind diese ziemlich kompakt, und können mit Automatisierungs- und Weiterverarbeitungs-Modulen wie etwa Auf- und Abstapler oder Trocknungseinheit kombiniert werden.

Im Bereich gedruckte Elektronik kommt Siebdruck vor allem für größere Mengen von preiswerten Bauteilen zum Einsatz, außerdem dort, wo besonders robuste Schaltungen mit großer Schichtdicke gefragt sind.

Bei der Produktion von kleinen Mengen oder Prototypen gedruckter Elektronik werden auch spezielle Inkjet-Drucker immer beliebter. Sie sind besonders flexibel und schnell, da die Sieberstellung entfallen kann. Wichtige Entwickler sind beispielsweise das französische Unternehmen Kelenn Technology oder Profactor aus Österreich.

Auf Folie gedruckte Schaltungen. Foto: Sonja Angerer

Auf Folie gedruckte Schaltungen. Foto: Sonja Angerer

Spezialisierung auf gedruckte Elektronik

Obwohl es durchaus möglich ist, grafischen und industriellen Siebdruck parallel zu betreiben, spezialisieren sich heute die meisten Anbieter von im Siebdruckverfahren gedruckter Elektronik allein darauf.

Das hat mehrere Gründe:

-

Sauberkeit: Die Herstellung gedruckter Elektronik erfordert je nach Anwendung eine weitgehend staubfreie Umgebung, manchmal sogar Reinräume.

-

Sicherheit: Vielfach wird gedruckte Elektronik in sensiblen Bereichen wie Finanzwesen oder Rüstung eingesetzt.

-

Zertifizierung: Viele Kunden verlangen von Zulieferern gedruckter Elektronik nicht nur gängige ISO-Zertifikate. Sondern auch die Einhaltung von weiteren Hersteller-Normen.

-

Forschung und Entwicklung: Für gedruckte Elektronik muss oft ein komplexer Prozess neu aufgesetzt werden.

-

Weiterverarbeitung: Damit aus einem Druck ein elektronisches Bauteil wird, werden Kontakte und Steckverbinder benötigt. Daher müssen zusätzlich Montageautomaten, etwa von Föhrenbach, angeschafft werden.

-

Qualitätssicherung: Anders als beim grafischen Siebdruck müssen gedruckte elektrische Schaltungen nicht nur kursorisch auf Optik, sondern auch auf ihre technische Funktion überprüft werden. Dabei kann es notwendig sein, jedes einzelne Bauteil zur Qualitätssicherung automatisch zu testen.

Erfahrene Mitarbeiter einer grafischen Siebdruckerei können zumeist mit minimaler Einarbeitung Druckvorlagen für die gedruckte Elektronik erstellen. Auch der Druckprozess selbst lässt sich besonders bei einfacheren Schaltungen recht gut beherrschen. Allerdings werden darüber hinaus weitere Fachkräfte, beispielsweise mit Kenntnissen in Elektronik oder Materialkunde benötigt. Diese sind in grafischen Druckereien in der Regel nicht zu finden. Deshalb gibt es spezialisierte Berater wie das MSWtech Test Center Europe in Nürnberg, das auch eine Testumgebung für flexible gedruckte Elektronik bereithält.

Montage-Automat für Steckverbindungen an gedruckter Elektronik. Foto: Sonja Angerer

Montage-Automat für Steckverbindungen an gedruckter Elektronik. Foto: Sonja Angerer

Zukunftsperspektiven für den Siebdruck bei der Herstellung gedruckter Elektronik

Gedruckte Elektronik ist zweifellos eine Anwendung, bei der Siebdruck auch künftig eine große Rolle spielen wird. Fortschritte in der Materialwissenschaft und Drucktechnologie werden die Leistungsfähigkeit und Anwendungsbreite gedruckter Elektronik zudem weiter erhöhen.

Das macht das Feld auch für Unternehmen interessant, die derzeit vor allem grafischen Siebdruck betreiben. Denn teilweise ist es möglich, einfachere Schaltungen sogar mit bestehenden Maschinen herzustellen. Besonders wenn bereits Industriekontakte bestehen, etwa durch bestehende Aufträge im Skalendruck, kann sich eine Erweiterung des Geschäftsfeldes hin zur gedruckten Elektronik auch für mittelständische Siebdruckereien lohnen. Voraussetzung ist allerdings die Bereitschaft, Investitionen in Fachkräfte und Maschinen zu tätigen, und sich in einen ganz neuen Bereich einzuarbeiten.

Besuchen Sie die FESPA Global Print Expo 2025

Entdecken Sie die neuesten Innovationen im Bereich des Siebdrucks auf der FESPA Global Print Expo 2025, Europas führender Fachmesse für Druck und Beschilderung. Sie findet vom 6. bis 9. Mai in der Messe Berlin (Deutschland) statt. Dort werden die innovativsten Produkte, visionäre Konzepte und die neuesten Entwicklungen für die Zukunft des Drucks vorgestellt. Registrieren Sie sich hier und nutzen Sie den Promo-Code FESJ5065, um nur 50 € für Ihre Eintrittskarte zu bezahlen.

Thema

Sind Sie daran interessiert, unserer Community beizutreten?

Erkundigen Sie sich noch heute über den Beitritt zu Ihrer örtlichen FESPA-Vereinigung oder FESPA Direct

Jüngste Neuigkeiten

Branchenexperten untersuchen die Entwicklung der intelligenten Fertigung in der Textilindustrie

Im Rahmen der Personalisation Experience 2025 diskutierte ein FESPA SmartHUB-Roundtable die transformativen Auswirkungen der intelligenten Fertigung auf die Textilindustrie. Experten betonten den Wandel hin zur bedarfsgerechten Individualisierung, der durch Digitaldruck, Datenanalyse und Automatisierung vorangetrieben wird. Zu den wichtigsten Erkenntnissen zählten eine verbesserte Maschinensteuerung, eine deutliche Abfallreduzierung durch intelligente Software und Farbmanagement sowie eine verbesserte Nachhaltigkeit durch Energieeffizienz und Nearshoring, die Flexibilität und Umweltverträglichkeit in der Textilproduktion gewährleisten.

FESPA 2025 versammelt führende Visionäre der Spezialdruckbranche in Berlin

Die FESPA Global Print Expo 2025, European Sign Expo und Personalisation Experience (6.–9. Mai 2025, Messe Berlin, Deutschland) hieß Visionäre aus der gesamten Spezialdruckbranche willkommen, um die Zukunft des Drucks zu gestalten, zukunftsweisende Geschäftsstrategien zu entwickeln und innovative Wege zu erkunden, um aufkommende Branchentrends in konkrete Wachstumschancen umzusetzen.

Entdecken Sie innovative Textildrucklösungen mit Adobe Print Engine 7

Die auf der FESPA Global Print 2025 vorgestellte Adobe PDF Print Engine 7 bringt den Textildruck deutlich voran. Debbie McKeegan erläutert, wie sie die Verwaltung nicht-weißer Substrate und die RGB-Farbverarbeitung automatisiert, Farbräume durch In-RIP-Mehrfarben-Transparenzmischung erweitert und Arbeitsabläufe für mehr Effizienz und Nachhaltigkeit optimiert. Das Update fördert die Individualisierung, reduziert Abfall und positioniert Unternehmen an der Spitze der Innovation im Digitaldruck.

FESPA Global Print Expo 2025 – Allgemeine Highlights

Die FESPA Global Print Expo, Europas führende Fachmesse für Druck und Beschilderung, kehrt vom 6. bis 9. Mai 2025 in die Messe Berlin zurück.