Laden, drucken und entladen

Nessan Cleary erläutert, wie automatisierte Be- und Entladesysteme den Durchsatz von Hochgeschwindigkeits-Großformatdruckern erheblich verbessern können.

Die Produktivität ist eine Schlüsselkennzahl zur Bestimmung des Werts eines Großformatdruckers, denn je mehr verkaufbares Material Sie produzieren können, desto größer ist der Gewinn mit diesem Drucker. Bei der Produktivität geht es jedoch nicht nur darum, wie schnell der Drucker die Tinte auftragen kann oder wie viele Quadratmeter er laut Hersteller in einer Stunde produzieren kann. In der Praxis geht es bei der Produktivität vor allem um den Durchsatz, und die Art und Weise, wie Sie mit dem Substrat umgehen, spielt eine große Rolle, insbesondere wie schnell Sie die gedruckten Medien vom Drucker zum nächsten Prozess transportieren können.

Bei den meisten Drucken auf Blättern oder Platten auf Flachbett- und Hybriddruckern ist jedoch immer noch ein Bediener erforderlich, der die leeren Blätter manuell in den Drucker einlegt und die bedruckten Blätter aus dem Drucker nimmt. Aber wie Andrew Berritt, globaler Marketingmanager für Fujifilm-Großformatgrafiken, anmerkt: „Je schneller man arbeitet, desto mehr Automatisierung ist erforderlich, weil die Leute nicht mithalten können.“

Das Ergebnis ist, dass wirklich großvolumige Maschinen nur dann ihre volle Produktivität erreichen können, wenn Sie auch über ein Be- und Entladesystem verfügen, um die Platinen auf die Maschine zu laden und von ihr zu entnehmen. Es gibt verschiedene Varianten, angefangen beim vollständigen manuellen Be- und Entladen. Dann gibt es noch die Halbautomatik, bei der es sich in der Regel um eine manuelle Beladung mit einem automatischen Entlader handelt. Ebenso handelt es sich bei der Dreiviertelautomatisierung in der Regel um eine automatische Platinenzuführung mit manueller Entladung, während die Vollautomatisierung sowohl für das Be- als auch das Entladen vorgesehen ist.

Peter Bray, Geschäftsführer von Durst UK und Irland, sagt, dass die Wahl, welcher Automatisierungsgrad verwendet werden soll, hauptsächlich von den Zielanwendungen abhängt und davon, wie oft Kunden zwischen diesen Anwendungen wechseln, und bemerkt: „Wenn sich ein Kunde für eine vollständige Automatisierung entscheidet, Sie möchten nicht von einem Material zum anderen wechseln, da der Zweck darin besteht, einen Materialstapel in eine Zuführung zu legen, ihn dann zu drucken und in ein Ausgabesystem zu schicken. Wenn sie jedoch von Flachblech auf Rolle oder von einer Größe auf eine andere umsteigen würden, würden die Vorteile der kurzen Rüstzeit durch die vollständige Automatisierung geringer ausfallen.“

Bray sagt, dass Kunden, die sich für die Vollautomatisierung entscheiden, in der Regel nur mit zwei oder drei Materialien arbeiten und fügt hinzu: „Es handelt sich hauptsächlich um Wellpappe, weil sie so wenig Interaktion wie möglich wollen.“ Er fährt fort: „Kunden mit guten Volumina, die Flexibilität wünschen, werden sich für drei Viertel entscheiden.“

Eine Einschränkung besteht darin, dass die Höhe der Materialien mit der Höhe des Druckerbetts übereinstimmen sollte, damit das Substrat direkt in den Drucker eingeführt werden kann. Bei sehr dicken Materialien kann dies die Anzahl der Blätter, die auf einer Palette gestapelt werden können, einschränken. Um dieses Problem zu beheben, haben einige Kunden eine Grube ausgehoben, um den Futterhaufen abzusenken.

Bei einigen Ladesystemen können zwei separate Paletten nebeneinander in einen Drucker eingeführt werden. Die Materialien müssen die gleichen sein, aber dadurch können zwei völlig getrennte Aufträge gleichzeitig automatisch dem Drucker zugeführt werden, wobei jeder Auftrag nach dem Drucken auf seine jeweilige Palette geliefert wird, wo er für die nächste Stufe bereit ist.

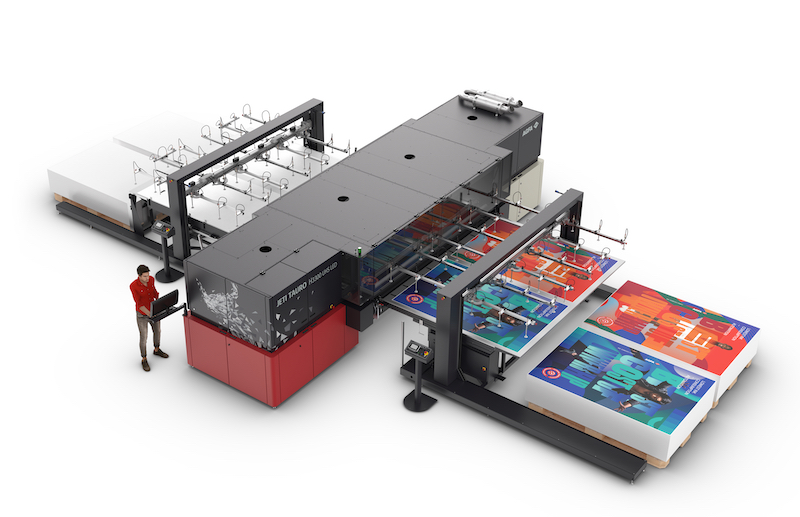

Das Be- und Entladesystem ist normalerweise in die Druckmaschinensteuerung integriert, einige Steuerungen befinden sich jedoch direkt am System selbst, wie z. B. der Not-Aus-Schalter und die Einstellung für das Medienformat. Abhängig vom Be- und Entladesystem selbst kann es möglich sein, das System mit einem anderen Drucker wiederzuverwenden, wenn der Drucker selbst später ausgetauscht wird. Bobby Grauf, Vertriebsleiter für Agfa UK und Irland, betont jedoch: „Da die Druckmaschine immer schneller wird, muss auch die Automatisierung mithalten können.“  Bildunterschrift: Agfa hat das automatische Be- und Entladesystem für die schnellere UHS-Version seines Jeti Tauro H3300 Hybrid aufgerüstet. Bildnachweis: Agfa.

Bildunterschrift: Agfa hat das automatische Be- und Entladesystem für die schnellere UHS-Version seines Jeti Tauro H3300 Hybrid aufgerüstet. Bildnachweis: Agfa.

Laut Grauf gibt es einige regionale Unterschiede: Die Mehrheit der Kunden in Nordamerika und Europa entscheidet sich für die Vollautomatisierung, während sich die meisten britischen Kunden für Halbautomatisierung oder manuelle Beladung entscheiden. Dies kann sich jedoch ändern, wenn der schnellere Jeti Tauro UHS von Agfa auf den Markt kommt.

Es gibt eine begrenzte Anzahl von Unternehmen, die solche Systeme herstellen können. Das deutsche Unternehmen Hostert stellt beispielsweise einen speziellen automatischen Lader und einen separaten automatischen Entlader her, die einzeln oder zusammen verwendet werden können. Diese Systeme können verschiedene Medien verarbeiten, darunter PVC-Schaum, Wellpappe, dickes Papier und komprimierte Pappe, alle mit einer Dicke von bis zu 25 mm und einem Gewicht von 20 kg. Die Boards können neu geladen werden. Zu den Optionen gehören ein in der Grube installierter Hubtisch oder eine integrierte Palettenfunktion zur Neupositionierung des Hubtisches.

Hostert bietet auch ein einziges automatisches System an, das sowohl zum Be- als auch zum Entladen verwendet werden kann. Dieser besteht aus einem Arm, der Substrate von einem Stapel auf einer Palette aufnehmen und auf seinem eigenen Bett ablegen kann, von wo aus die Medien auf das jeweilige Gerät geschoben werden können.

Hanglory mit Sitz in China hat das HT2500 Robo-System entwickelt, das aus einem automatischen Lader und einem separaten automatischen Entlader besteht und Medien mit einer Breite von bis zu 2,5 m und einer Dicke von 50 mm und einem Gewicht von bis zu 20 kg verarbeiten kann.

Roboterarme

Eine weitere Möglichkeit besteht darin, die Leiterplatte mit einem Roboterarm aus dem Drucker zu nehmen und auf einen Schneidetisch zu legen. Die meisten Roboterarme sind für industrielle Anwendungen konzipiert und bieten daher eine lange Lebensdauer bei geringem Wartungsaufwand. Dies stellt eine sehr flexible und kostengünstige Lösung dar, selbst wenn man die Kosten für die Integration der Steuerungssysteme zur Synchronisierung des Ladens mit dem Drucken berücksichtigt.

Roboterarme eignen sich gut für echte Flachbetten, bei denen das Substrat direkt vom Bett geladen und entladen wird. Canon hat beispielsweise auf einer früheren Fespa-Messe ein Robotersystem vorgeführt, bei dem ein einzelner Roboterarm neben einem Arizona-Flachbett angebracht war, damit er die Medien in den Drucker laden und sie dann direkt auf einen Océ ProCut-Schneidetisch entladen konnte. Ein Hybriddrucker würde jedoch entweder ein separates Ladesystem oder einen zweiten Roboterarm erfordern, da die Blätter durch den Drucker selbst geleitet werden müssen. Aus Gesundheits- und Sicherheitsgründen sollte der Bereich um einen Roboterarm herum abgesperrt werden. Je mehr Roboterarme im Einsatz sind, desto mehr Platz wird benötigt.

Darüber hinaus muss für jede einzelne Bogengröße ein Roboterarm programmiert werden, sodass diese Lösung am besten für Kunden funktioniert, die mehr oder weniger die gleiche Anwendung drucken. Roboterarme können unterschiedliche Stapelhöhen bewältigen, unabhängig von der Dicke des Materials.

Fujifilm bietet Roboterarme für den Einsatz mit seiner Onset-Serie hochproduktiver Flachbettdrucker an. Es gibt mehrere Optionen, darunter drei Viertel mit einem Legetisch und einem Roboter-Entlader oder eine vollständige Automatisierung mit einem Hostert AutoLoader und entweder einem automatischen Entlader oder einem ABB-Roboterarm. Oder alternativ Dual Pick Vollautomation mit zwei Roboterarmen zum Be- und Entladen. Fujifilm stellt außerdem ein neues System vor, High Five, das zwei Roboterarme verwendet, jedoch mit sechs statt der derzeit fünf Achsen, die es den Armen ermöglichen, die Platinen für den doppelseitigen Druck umzudrehen und die Platinen vor dem Stapeln umzudrehen. .jpg?lang=en-GB) Bildunterschrift: Fujifilm nutzt Roboterarme, um das Be- und Entladen seiner Drucker der Onset X-Serie zu automatisieren. Bildnachweis: Nessan Cleary.

Bildunterschrift: Fujifilm nutzt Roboterarme, um das Be- und Entladen seiner Drucker der Onset X-Serie zu automatisieren. Bildnachweis: Nessan Cleary.

Berritt sagt, dass etwa die Hälfte der Kunden eine vollständige Automatisierung nutzen und die Hälfte davon wiederum über eine Doppelroboter-Einrichtung verfügt, was der teuerste Ansatz ist, aber auch die größte Produktivität ermöglicht.

Berritt sagt, dass sich ein großer Teil der Entwicklung jetzt auf dieses automatisierte Laden konzentriert, um die Zeit zwischen den Drucken zu verkürzen und die Gesamtproduktivität zu steigern. Er weist darauf hin, dass dies die Burst-Kapazität der Drucker erhöht und so eine schnelle Auftragsabwicklung ermöglicht, und bemerkt: „Viele Kunden nutzen es, um Aufträge zu gewinnen, indem sie schneller als ihre Konkurrenten sind.“

Zusammenfassend lässt sich sagen, dass beide Ansätze eindeutig ihre Berechtigung haben, wobei automatische Lader besser für flexible Platten geeignet sind, da sie die Kante der Platte aufnehmen und auf das Bett ziehen können, wohingegen Roboterarme besser für starre Platten wie Wellpappe geeignet sind.

Thema

Sind Sie daran interessiert, unserer Community beizutreten?

Erkundigen Sie sich noch heute über den Beitritt zu Ihrer örtlichen FESPA-Vereinigung oder FESPA Direct

Jüngste Neuigkeiten

Personalisierung mit Technologie optimieren: Einblicke der Referenten der SmartHub Conference 2025

Personalisation Experience 2025 (6.–9. Mai 2025, Messe Berlin, Deutschland) veranstaltet vom 6.–8. Mai 2025 seine erste SmartHub-Konferenz.

Hybride Produktion mit Siebdruck und Digitaldruck

Eine der bemerkenswertesten Entwicklungen beim Spezialdruck ist die hybride Produktion. Hier werden Siebdruck und Digitaldruck kombiniert, um grafische und industrielle Anwendungen effizient und hochwertig zu produzieren.

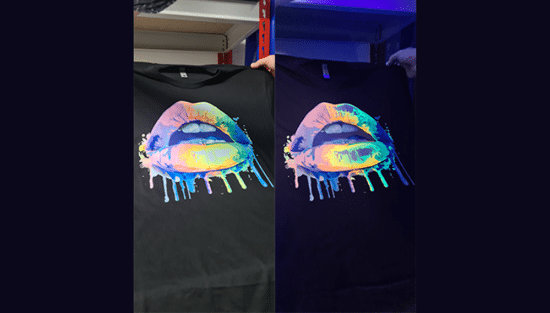

Spezialeffekte in DTF: Wie Neonfarben Kleidung zum Leuchten bringen

Neonfarben sind die neueste Innovation im DTF-Druck. Sie erzeugen sowohl bei Tageslicht als auch bei UV-Licht lebendige, auffällige Effekte und verschaffen Textilveredlern einen Wettbewerbsvorteil. Tests zeigen eine gute Waschbeständigkeit, die Wahrnehmung des Mehrwerts am Markt entwickelt sich jedoch noch. Mit zunehmender Akzeptanz und fortschreitendem technologischen Fortschritt bietet Neon eine deutliche Verbesserung für kreative Individualisierung.

Erschließung von Wachstumschancen in der Branche der bedruckten personalisierten Bekleidung

Die Branche für personalisierte Kleidung im Druck boomt und soll bis 2030 ein Volumen von 10,1 Milliarden US-Dollar erreichen. Angetrieben vom Wunsch der Verbraucher nach Selbstdarstellung und Markenbildung sind technologische Fortschritte wie DTG/DTF und E-Commerce-Integration entscheidend. Nachhaltigkeit, umweltfreundliche Materialien und On-Demand-Druck sind entscheidende Wachstumstreiber. Unternehmen, die diese Trends, einschließlich KI und Social Media, nutzen, verfügen über erhebliches Geschäftspotenzial.