Die Umweltvorteile wasserloser digitaler Textildruck-Tintensysteme

Debbie McKeegan spricht über die Zukunft des industriellen Textildrucks und darüber, wie der Digitaldruck zur Reduzierung des ökologischen Fußabdrucks beiträgt.

Auf die traditionelle Textilsiebdruckindustrie entfallen über 94 % des weltweit bedruckten Stoffvolumens. Digitale Technologien werden zwar heute weithin als die Zukunft des industriellen Textildrucks angesehen, aber Schätzungen zufolge machen die restlichen 6 % aus – digitale Druckmaschinen machen sich allmählich durch, aber wir haben noch einen langen Weg vor uns, um maximale Effizienz und eine reduzierte Effizienz zu erreichen ökologischer Fußabdruck. Die EFI-Bolt – industrielle Single-Pass-Digital-Textildruckmaschine – hat kürzlich die Marke von 50 Millionen gedruckten Metern erreicht – und weist auf die Zukunft der industriellen Textilproduktion mit digitalen Geräten hin.

Es ist bekannt, dass herkömmliche Textildrucksysteme einen hohen Wasser- und Energieverbrauch verursachen. Beispielsweise wurde kürzlich geschätzt, dass analoge Textilproduktionssysteme jährlich rund 93 Milliarden Kubikmeter Wasser verbrauchen. Ein Großteil dieses Wassers stammt aus lokalen Grundwasserspiegeln und verursacht bekanntermaßen Probleme in wasserarmen Regionen auf der ganzen Welt. Weltweit sind über 20 % der industriellen Wasserverschmutzung auf das Färben und Behandeln von Textilien zurückzuführen. (Ellen-Macarthur-Stiftung).

Im Vergleich zu ihren analogen Siebdruck-Pendants sind alle digitalen Textildrucksysteme vergleichsweise wasserlos.

Ein aktueller Bericht von Research and Markets (März 2021) kommt zu dem Schluss, dass zu den wichtigsten Faktoren, die das Wachstum im digitalen Textildruckmarkt beeinflussen, die Umstellung auf nachhaltige Textildruckpraktiken unter Verwendung saubererer Verbrauchsmaterialien – wie harnstoff- und VOC-freier Drucktinten – gehört. Und dass zu den Faktoren, die die Einführung der Digitaldrucktechnologie vorangetrieben haben, auch Energie- und Wassereffizienz sowie eine geringere Chemikalienverschwendung gehörten.

In diesem Bereich gibt es weiterhin Innovationen; Wasser ist eine knappe und kostbare Ressource. Die Vereinfachung des Produktionsprozesses, um unnötigen Wasserverbrauch zu vermeiden, ist von größter Bedeutung. Pigmenttinten bieten daher in Kombination mit digitalen Technologien eine effiziente Lösung. Die Einzelschrittproduktion geht noch einen Schritt weiter: Sie macht eine Vorbeschichtung und Nachbearbeitung der Stoffe überflüssig. Kornit Digital bietet in seiner Maschine Kornit Presto einen einstufigen Prozess an, bei dem der Stoff mithilfe der Tintenstrahltechnologie inline beim Auftragen der Tinte auf die Oberfläche des Stoffes aufgetragen wird (nass in nass) und ihn dann in einem Schritt trocknet passieren - Wasser und Energie sparen. Mit dem Fujifilm-Dimatix Starfire-Druckkopf wird ein qualitativ hochwertiger Druck erzielt, der eine millimetergenaue Druckmarkierung ohne Abfall erzeugt.

Durch den digitalen Textildruck können bis zu 95 % des industriellen Wasserverbrauchs eingespart werden, während der Energieverbrauch um 75 % gesenkt werden kann – was zu einem minimalen Einsatz von Ressourcen und Textilabfällen führt (Advanced Market Analytics).

Der Hauptgrund dafür liegt im Digitaldruckverfahren selbst:

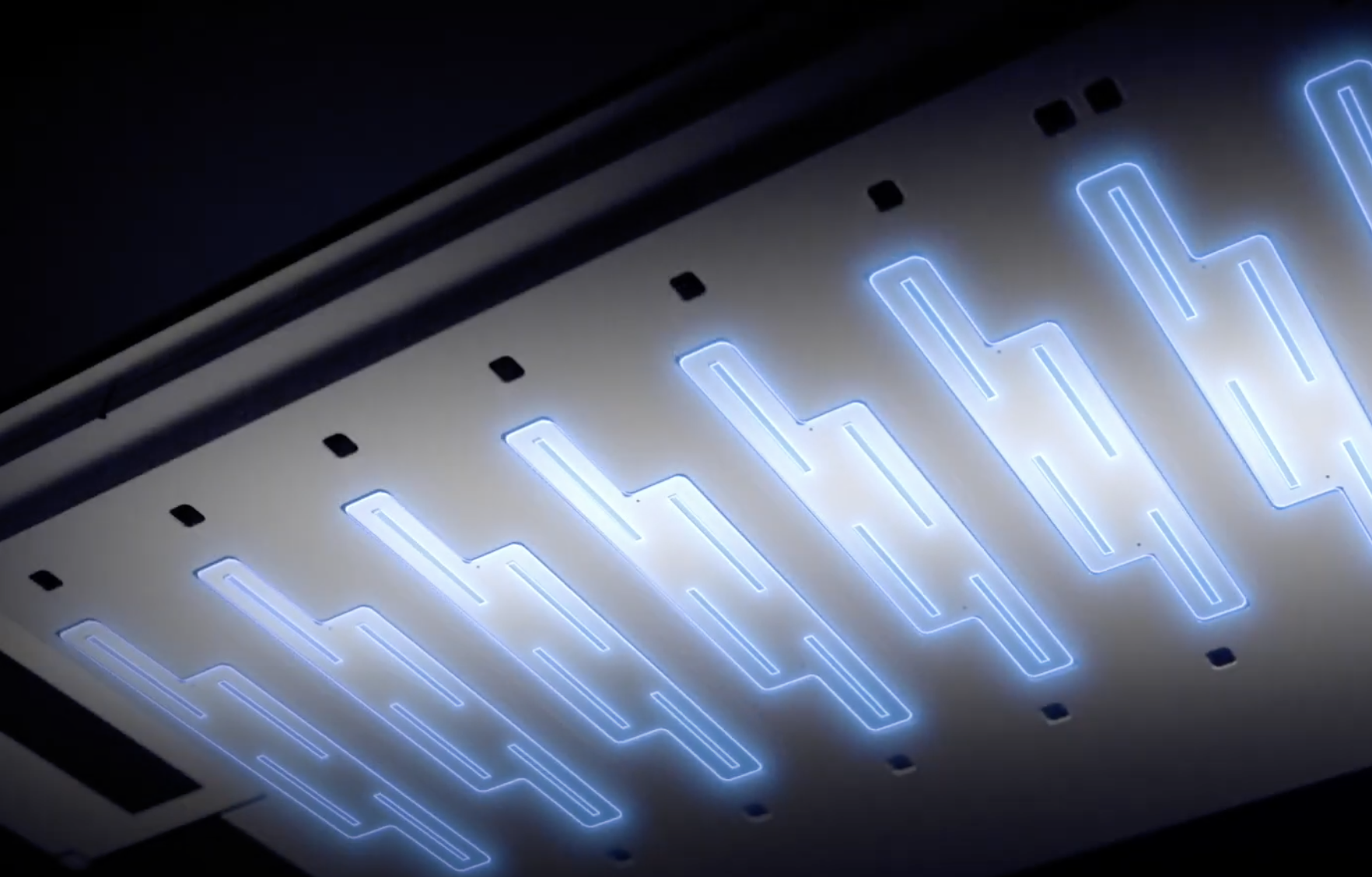

Beim Digitaldruckkopf müssen beim Auftragen der Tinte wesentlich geringere physikalische Kräfte überwunden werden. Der piezoelektrische Druckkopf erzeugt einen Tintentropfen, nachdem eine elektrische Ladung eine Vibrationsplatte im Inneren des Druckkopfs aktiviert. Jeder Tropfen besteht aus einer genauen Menge Tinte, die genau zum richtigen Zeitpunkt entsprechend einer elektronischen Ladung abgefeuert wird, die sich auf die Details des zu druckenden Designs bezieht. Beispielsweise kann ein Epson Precisioncore-Druckkopf des Epson ML8000 nur 1,5 Pikoliter pro Tropfen liefern und damit das elektronische Bild des gedruckten Designs oder Musters exakt reproduzieren.  Bildunterschrift: Epson Precisioncore-Druckkopf. Bildnachweis: Epson.

Bildunterschrift: Epson Precisioncore-Druckkopf. Bildnachweis: Epson.

Die Druckgeschwindigkeit digitaler Textilmaschinen hat sich aufgrund von Innovationen im Druckkopfdesign erhöht. Der Ricoh TH5241 erzeugt präzise 1200 dpi aus 1280 Düsen, während der Kyocera KJ4 EX die Stärke und Steifigkeit seiner Konstruktion nutzt, um feine Tröpfchen zu erzeugen, die einen hochwertigen Druck bei hoher Geschwindigkeit ermöglichen. XAAR liefert mit seinem 2002-Druckkopf deutlich höhere Druckgeschwindigkeiten von bis zu 75 Metern pro Minute bei 720 dpi, indem er die volle Leistungsfähigkeit des Druckkopfs ausnutzt, wobei jetzt viel höhere Schussfrequenzen von bis zu 36 kHz möglich sind. In dieser Kombination aus Geschwindigkeit und Präzision entstehen Wasser- und Energieeinsparungen.

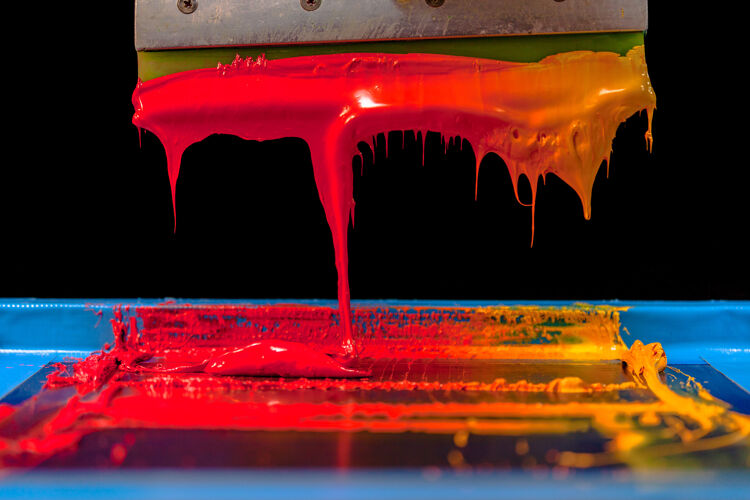

Infolgedessen liegt der durchschnittliche Wasserverbrauch beim digitalen Textildruck bei 5–9 cm³ pro Meter, im Gegensatz zu der großen Flüssigkeitsmenge von 50–60 cm³ pro Meter, die beim Aufbringen eines Drucks auf Stoff über einen Rotations- oder Flachbildschirm verbraucht wird. Dies liegt daran, dass beim Siebdruck die Druckfarbenemulsion physikalisch durch die Maschen eines Siebes gedrückt wird, in das ein Farbauszug des zu druckenden Designs eingraviert wird. Unabhängig davon, wie fein das Netz oder wie genau die Gravur ist, ist dies im Vergleich zum Digitaldruck im Wesentlichen ein grober Prozess.

Beim Siebdruck ist die thixotrope Erholungsrate einer Druckemulsion von entscheidender Bedeutung, wenn sie den enormen Scherkräften standhalten soll, denen die Emulsion ausgesetzt ist, wenn sie durch ein Siebdruckgewebe gedrückt wird. Dies wird nur durch eine komplexe Formulierungschemie erreicht, die eine Volumendispersion erfordert effektiv sein. Darüber hinaus muss die Viskosität der Tintenemulsion je nach Siebgewebe und Designkomplexität von Farbe zu Farbe variiert werden. .jpg?lang=en-GB)

Diese beizubehalten ist für die Qualität des Siebdruckprozesses von entscheidender Bedeutung, da eine stabile Emulsion mit kontrollierter Viskosität erforderlich ist, damit Farbe und Druckmarke während eines Druckvorgangs konsistent erhalten bleiben. Einfach ausgedrückt verbraucht das Siebdruckverfahren selbst große Mengen an wasserbasierter Tintenemulsion, da es sich um einen ungenauen physikalischen Prozess handelt, der in hohem Maße auf eine volumengesteuerte chemische Stabilisierung angewiesen ist, um einen zufriedenstellenden Druck zu erzielen.

Abgesehen von dem Unterschied in der tatsächlichen physikalischen Beschaffenheit des Rotationssiebdruckers im Vergleich zu einem digitalen Textildrucker ist die Menge des zu trocknenden Wassers beim digitalen Textildruck deutlich geringer, so dass mit einem Bruchteil davon ein trockener Stoff erreicht werden kann die Energie, die beim herkömmlichen Siebdruck verbraucht wird.

In einer Welt, in der Verbraucher immer stärker auf die Umwelt achten, sind Umweltfreundlichkeit von entscheidender Bedeutung. Der digitale Textildruck sorgt durch die präzise Abgabe der Tinte auf den Stoff dafür, dass bei der Herstellung der wunderschönen Stoffe und Muster, für die er zu Recht bekannt ist, nur ein Minimum an Wasser verbraucht wird. Präzision und Sparsamkeit machen den digitalen Textilprozess praktisch wasserlos und damit für Verbraucher und Umweltschützer zunehmend attraktiver.

Entdecken Sie die neuesten Innovationen im digitalen Textildruck auf der Global Print Expo 2021 , Europas führender Ausstellung für Sieb- und digitalen Großformatdruck, Textildruck und Beschilderung. Entdecken Sie die neuesten Produkte, vernetzen Sie sich mit Gleichgesinnten und erkunden Sie neue Geschäftsmöglichkeiten. Registrieren Sie sich jetzt und nutzen Sie den Aktionscode FESH101, um einen Rabatt von 30 Euro zu erhalten.

Sind Sie daran interessiert, unserer Community beizutreten?

Erkundigen Sie sich noch heute über den Beitritt zu Ihrer örtlichen FESPA-Vereinigung oder FESPA Direct

Jüngste Neuigkeiten

Personalisierung mit Technologie optimieren: Einblicke der Referenten der SmartHub Conference 2025

Personalisation Experience 2025 (6.–9. Mai 2025, Messe Berlin, Deutschland) veranstaltet vom 6.–8. Mai 2025 seine erste SmartHub-Konferenz.

Hybride Produktion mit Siebdruck und Digitaldruck

Eine der bemerkenswertesten Entwicklungen beim Spezialdruck ist die hybride Produktion. Hier werden Siebdruck und Digitaldruck kombiniert, um grafische und industrielle Anwendungen effizient und hochwertig zu produzieren.

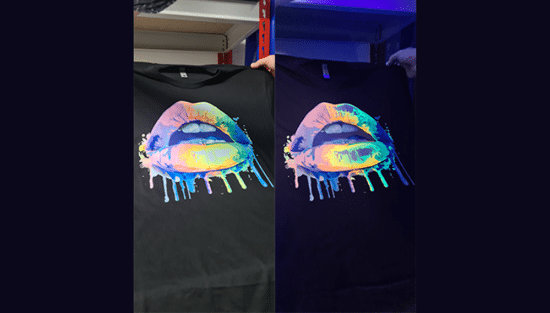

Spezialeffekte in DTF: Wie Neonfarben Kleidung zum Leuchten bringen

Neonfarben sind die neueste Innovation im DTF-Druck. Sie erzeugen sowohl bei Tageslicht als auch bei UV-Licht lebendige, auffällige Effekte und verschaffen Textilveredlern einen Wettbewerbsvorteil. Tests zeigen eine gute Waschbeständigkeit, die Wahrnehmung des Mehrwerts am Markt entwickelt sich jedoch noch. Mit zunehmender Akzeptanz und fortschreitendem technologischen Fortschritt bietet Neon eine deutliche Verbesserung für kreative Individualisierung.

Erschließung von Wachstumschancen in der Branche der bedruckten personalisierten Bekleidung

Die Branche für personalisierte Kleidung im Druck boomt und soll bis 2030 ein Volumen von 10,1 Milliarden US-Dollar erreichen. Angetrieben vom Wunsch der Verbraucher nach Selbstdarstellung und Markenbildung sind technologische Fortschritte wie DTG/DTF und E-Commerce-Integration entscheidend. Nachhaltigkeit, umweltfreundliche Materialien und On-Demand-Druck sind entscheidende Wachstumstreiber. Unternehmen, die diese Trends, einschließlich KI und Social Media, nutzen, verfügen über erhebliches Geschäftspotenzial.