Prozesskontrolle für den Großformatdruck

Auf der diesjährigen Fespa Expo in München war das Thema Prozesskontrolle als Teil des Fespa Colour LAB in der Besichtigungstour. Viele Besucher scheinen dazu aber noch wenig Kenntnisse zu haben. In diesem Blogbeitrag geht es nun darum, wie Prozesskontrolle zu Farbmanagement und entsprechenden Workflows passt.

In diesem Beitrag wird der Begriff Prozesskontrolle im Zusammenhang mit der Validierung und Verifizierung von Druckerzeugnissen verwendet. Die erweiterte Bedeutung im Zusammenhang etwa mit Normen wie ISO 9001 bleibt außen vor.

Foto: FESPA

Foto: FESPA

Ein funktionierender Farbmanagement-Workflow enthält folgenden Komponenten:

- Computer-Bildschirme, die kalibriert und verifiziert sind und Bilddaten korrekt anzeigen

- Definierte Druckbedingungen, die die Druckerpressen emulieren, also etwa Fogra 39, 47, 51, 52. Oder auch der komplette CMYK-Gamut, den der einzelne Drucker abdecken kann.

- Farbeinstellungen in der Desktop-Software, die mit dem Workflow zur Erzeugung von druckfertigen PDF-X-Dateien übereinstimmen.

- Informationen für die Kunden, wie druckfertige PDFs für diesen Farbmanagement-Workflow angeliefert werden sollen.

- Profile für die gängigen Drucksubstrate auf den einzelnen Druckern

- Die Color-Management-Einstellungen in den RIPs oder Druckertreiber der einzelnen Maschinen sind aktiviert und entsprechen den gewählten Druckbedingungen. Sie nutzen die passenden ICC-Profile sowie das Profil, das für die Kombination Drucker / Substrat erstellt wurde.

Wie aber stellt man fest, ob ein Digitaldrucker gemäß eines spezifizierten Standards arbeitet? Das ist die Frage, die man mit Hilfe von Prozesskontrolle klärt. Denn hier vergleicht man den Ausdruck mit dem Standard oder der festgelegten Farbe. Dazu kommen ein Farb- oder Kontrollstreifen sowie ein Spektralfotometer mit einer Software zur Prozesskontrolle zum Einsatz.

Dazu gibt es viele Software-Lösungen, beispielsweise PressSlGN from Bodoni. Diese gehört nun Agfa, und läuft unter dem Namen PressTune. Es gibt außerdem eine Version, die PrintTune heißt. Weitere derartige Produkte sind etwa ColorCert von X-Rite, PrintSpec von MellowColor, PressView von MeasureCoIor, der EFI Fiery Color Verifier sowie SpectroConnect von Techkon. Außerdem haben viele Digitaldrucker und analogen Druckmaschinen eigene, eingebaute Systeme.

Diese Lösungen nützen kleine Farbleisten, wenn für große Farbcharts zu wenig Platz ist.

Was also braucht man in der Digitaldruck-Industrie, wenn man Prozesskontrolle ermöglichen will?

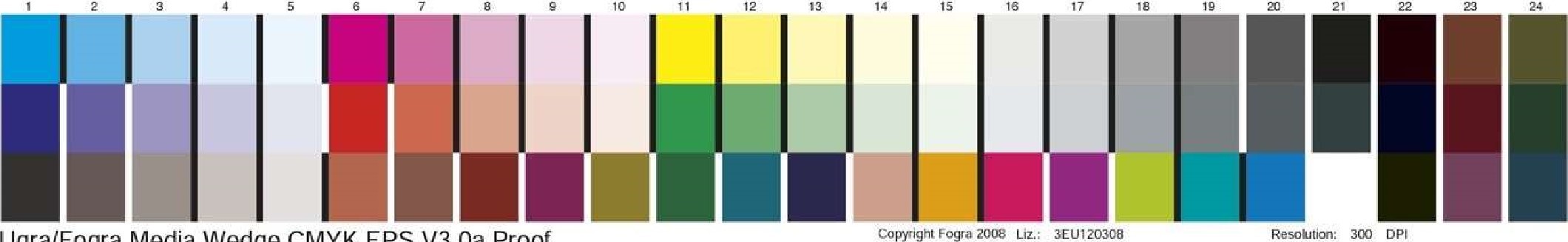

Bildunterschrift: Oft kann man einen Adobe Parser, etwa den Fogra Medienkeil, für den Großformatbereich nutzen. Der Prozess entspricht der Proof-Kontrolle.

Allerdings braucht man oft einen kleineren Farbstreifen, etwa wie den von PressSlGN , oder Fogra-Streifen darunter.

Die Prozesskontrolle hat zum Ziel, das Druckprodukt zu kontrollieren und nachzuweisen, dass es nach den Druckbedingungen bzw. den Spezifikationen der Produktion korrekt ausgegeben wurde.

Die Anzahl der Musterdrucke oder -Produkte hängt natürlich von der Lauflänge ab. Manchmal wird die Anzahl auch vom Kunden festgelegt. Es gibt außerdem Zertifizierungs-Schemata wie das britischen BPIF Colour Quality Scheme, die eine gewisse Anzahl von zu vermessenden Musterdrucken im Verhältnis zur Lauflänge vorschreiben.

Wenn nur eine sehr kleine Anzahl, also etwa zehn Stück gedruckt werden, dann benötigt man eventuell nur ein einziges Testmuster. Bei größeren Lauflängen bestimmt man ihre Zahl nach der benötigten Prozess-Stabilität, oder auch danach, was der Kunde verlangt.

Die Vermessung erfolgt entweder automatisch durch ein eingebautes Spektralfotometer, das es bei manchen Großformatdruckern bereits gibt. Oder man entnimmt den Musterdruck und misst mit einem mobilen Spektralfotometer und entsprechender Prozesskontroll-Software nach. Doch selbst dann benötigt der Vorgang nur etwa ein bis zwei Minuten.

Diese Systeme beziehen sich immer auf die definierte Druckbedingung, also beispielsweise einen ISO-Standard, oder auch ein simuliertes ICC-Profil. Der Farbstreifen wird vermessen, und die relative Genauigkeit angegeben.

Üblicherweise misst man:

- Die grundlegenden CMYK-Werte

- RGB Überdruck

- Graubalance

- Punktzuwachs (Im Digitaldruck nimmt man dazu normalerweise die Farbwerte an drei bedruckten Stellen)

- Den Weißpunkt des Papiers oder Substrats.

Die Messwerte und Prozentpunkte einer jeden Druckproduktion werden dann in einer Datenbank niedergelegt.

Man kann sie nämlich dazu nutzen, die Leistungsfähigkeit und Farbtreue einer Maschine zu überwachen. Die Werte zeigen ziemlich schnell an, ob ein Drucker ein neues Geräteprofil benötigt oder kalibriert werden muss. Außerdem ermöglichen sie einen Nachweis beim Kunden darüber, wie farbgenau über die Lauflänge einzelnen Druckauftrags oder Projektes hinweg produziert wurde.

Dazu muss man nicht viel investieren. Manchmal hat die digitale Benutzeroberfläche des Druckers bereits eine Software zur Prozesskontrolle integriert. Üblicherweise handelt es sich um den Fogra-Medienkeil. Auch gibt es beim Kauf eines Digitaldruckers nicht selten ein Spektralphotometer, etwa ein X Rite iOnePro, als Beigabe, damit man gerätespezifische Profile erstellen und den Drucker kalibrieren kann.

Man kann mit diesen Geräten, wie jedem anderem Spektralfotometer, mit den oben genannten Programmen und Systemen arbeiten.

Die Software zu Prozesskontrolle ist auch nicht teuer, durchschnittlich veranschlagt man 2.500 Euro für eine Einplatz-Lizenz, etwa 8.000 Euro für eine server-basiertes Multiuser-System. Die meisten sind für PC und Mac verfügbar.

Und was hat man von einem System wie den oben beschriebenen?

- Druckprodukte können vermessen und mit bekannten und akzeptierten Standards oder Spezifikationen abgeglichen werden.

- Die so gewonnen Daten kann man dem Kunden zur Verfügung stellen

- Es gibt weniger Fehldrucke, damit sinkt das Müllaufkommen

- Man gewinnt diagnostische Daten über die einzelne Maschine und kann so die Farbe korrigieren, bevor es überhaupt Qualitätsprobleme gibt

- Man gewinnt das Vertrauen des Kunden, und er ist auch zufriedener.

Thema

Sind Sie daran interessiert, unserer Community beizutreten?

Erkundigen Sie sich noch heute über den Beitritt zu Ihrer örtlichen FESPA-Vereinigung oder FESPA Direct

Jüngste Neuigkeiten

.jpg?width=550)

Gewinner der FESPA Awards 2025 bekannt gegeben

FESPA hat die Gewinner der FESPA Awards 2025 während der offiziellen Zeremonie auf der FESPA Global Print Expo 2025 (Messe Berlin, Deutschland) bekannt gegeben.

Barcelona als Gastgeberstadt für die FESPA Global Print Expo und parallel stattfindende Veranstaltun

FESPA hat heute bekannt gegeben, dass sein jährliches Flaggschiff, die FESPA Global Print Expo, und parallel stattfindende Veranstaltungen (European Sign Expo und Personalisation Experience) im nächsten Jahr von Dienstag, dem 19., bis Freitag, dem 22. Mai, in der Fira de Barcelona in Spanien stattfinden werden.

Der FESPA Print Census kehrt 2025 mit einem neuen Ansatz zur Erforschung von Branchentrends zurück

FESPA hat die Neuauflage seines Print Census angekündigt. Dieser beinhaltet einen neuen und häufigeren Ansatz zur Erfassung und Weitergabe wichtiger Brancheninformationen an seine Mitglieder.