Les solutions robotiques, en particulier les cobots, sont de plus en plus répandues dans l’industrie de l’impression, surtout dans le grand format. Ils excellent dans les tâches répétitives telles que le chargement/déchargement des presses et des tables de découpe, ce qui accroît la productivité et la sécurité. Des acteurs clés comme Agfa, Durst et Zund proposent des systèmes intégrés. Si l’investissement initial et la programmation sont importants, la baisse des coûts et l’amélioration de l’intégration rendent la robotique indispensable à l’automatisation des flux de travail physiques dans les imprimeries.

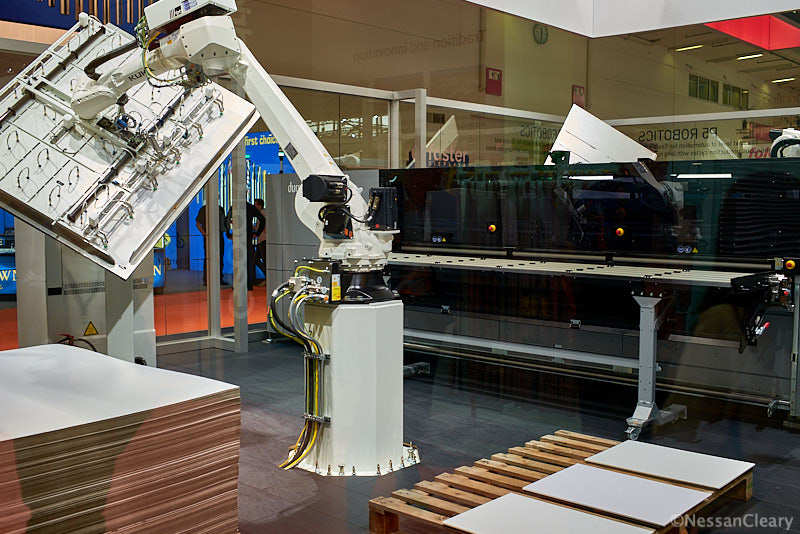

L’une des caractéristiques les plus frappantes des derniers salons Fespa a été le nombre croissant de solutions robotiques, petites et grandes, utilisées principalement avec les presses, mais aussi pour les tables de découpe. Cette évolution s’inscrit dans une tendance plus large à l’automatisation en vue d’améliorer la productivité.

Les robots sont extrêmement performants dans les tâches répétitives telles que le placement de planches ou de feuilles sur un plateau et leur déplacement sur une palette une fois imprimées. Ils n’ont pas besoin de prendre de pause ou de vacances et peuvent facilement déplacer un millier de planches ou plus par heure. La santé et la sécurité plaident également en faveur d’une utilisation accrue des robots, car ils peuvent porter des poids lourds sans risquer de faire tomber quelque chose sur leurs pieds ou de solliciter leurs muscles dorsaux.

Les robots sont de tailles, de formes et de configurations très diverses, allant de l’aspirateur domestique à l’atterrisseur interplanétaire. Il s’agit essentiellement de machines équipées de capteurs qui effectuent des calculs pour prendre des décisions et exécuter des actions.

La plupart des solutions robotiques que vous pouvez voir aux salons Fespa sont plus précisément décrites comme des robots collaboratifs ou cobots. Ils sont conçus pour travailler sur le sol de l’usine aux côtés des personnes et utilisent des capteurs pour détecter les humains et éviter les accidents. La plupart des bras utilisés dans l’imprimerie sont des bras robotisés, boulonnés à une position fixe pour leur permettre de manipuler des poids importants.

Les solutions robotiques apparaissent dans toute l’industrie de l’imprimerie, pour diverses utilisations telles que le chargement des cylindres de plaque sur les presses flexo, le placement des blocs de livres dans les lignes de reliure ou le déplacement des palettes de papier vers les presses offset B1. En grand format, ils sont le plus souvent utilisés pour charger et décharger les planches et les feuilles des presses à plat et des presses hybrides.

Ces bras robotiques sont limités à certains mouvements, ou axes. La plupart des impressions grand format nécessitent six axes de déplacement. En théorie, cinq axes suffisent pour prélever les substrats, les faire tourner, les déplacer de la palette au lit et les reposer. Mais si vous souhaitez également pouvoir retourner les feuilles pour les imprimer au verso, vous aurez besoin du sixième axe.

Avec la plupart des imprimantes hybrides, vous aurez besoin de solutions séparées, avec un robot qui charge et un autre qui décharge de l’autre côté. Vous devez également prendre en compte l’ensemble du flux de travail. Il serait peut-être plus efficace d’installer une table de découpe à côté de l’imprimante et de confier à un robot le soin de déplacer les cartes imprimées directement de l’imprimante à la table de découpe. Un placement judicieux peut également vous permettre de demander au même robot de retirer les planches imprimées de la presse et de les déposer sur une palette, puis de revenir et de déplacer ces planches de la palette à la table de découpe lorsque cela est nécessaire.

De même, vous pouvez utiliser des robots transporteurs de palettes pour acheminer une palette de supports vers la presse, puis une pile de panneaux finis vers le processus de finition suivant. En fonction de la tête de préhension utilisée, ils peuvent être utilisés avec des tables de découpe pour ramasser les articles qui ont été découpés, laissant les déchets à déposer dans un bac à partir d’un convoyeur.

La robotique en action

Inca Digital, aujourd’hui propriété d’Agfa, est depuis longtemps partisan de l’utilisation de la robotique pour automatiser le chargement et le déchargement. Agfa a adopté cette approche depuis l’acquisition d’Inca, en présentant des robots jumeaux, appelés Max Bots, pour le chargement entièrement automatisé de son Tauro XUHS lors du récent salon Fespa Global à Berlin, ainsi que sur la dernière génération de la presse à plat Panthera d’Onset.

Durst a également développé une solution robotique pour sa famille de presses hybrides grand format P5. Ils sont principalement utilisés avec l’imprimante P5 350 HS, dont la vitesse d’impression permet de bénéficier de l’augmentation robotique de la productivité et donc de justifier le coût de l’investissement. La solution complète comprend deux robots de part et d’autre de l’imprimante, l’un pour l’alimentation et l’autre pour l’empilage des travaux imprimés.

Le système comprend une station d’enregistrement inclinée sur le côté, de sorte que le robot prend la feuille dans la pile, la dépose sur la station et la reprend, sachant cette fois exactement où se trouve la planche pour la placer exactement dans la bonne position sur l’imprimante. Cette approche mécanique de l’enregistrement permet de traiter des matériaux fins tels que le papier d’aluminium et le carton, et est plus rapide et plus précise que l’utilisation d’un capteur.

Zund a conclu un partenariat avec la société danoise RobotFactory, qui développe des solutions de manutention robotique standard et personnalisées. Ils peuvent être utilisés pour le chargement, mais aussi pour le prélèvement et l’emballage d’objets finis. Outre les robots industriels, RobotFactory fournit également des systèmes plus petits, appelés PortaTables, conçus pour un déploiement rapide et facile.

Intégration et service

Les clients doivent tenir compte d’un certain nombre de facteurs. La plus évidente d’entre elles est le degré d’intégration nécessaire. En théorie, rien n’empêche un prestataire de services d’impression de travailler directement avec une société de robotique et de mettre en place sa propre solution de chargement/déchargement automatique. Mais dans la pratique, il est probablement préférable de passer par le fournisseur de la presse afin de s’intégrer à ses systèmes, sans annuler sa garantie. En outre, les vendeurs de presses disposent de l’expertise nécessaire pour séparer et traiter la large gamme de substrats que la plupart des entreprises d’impression utiliseront.

Il s’agit de machines industrielles qui devraient avoir une très longue durée de vie. La durée de vie de l’imprimante pouvant être plus longue, vous devez également réfléchir à la manière de reconvertir les robots pour qu’ils puissent fonctionner avec d’autres presses à l’avenir, et déterminer qui prendra en charge le coût de tout travail d’intégration ultérieur. Vous aurez également besoin d’un contrat de service distinct pour la solution robotique.

En conclusion, les robots sont coûteux à mettre en œuvre, principalement en raison du degré de programmation requis. Mais à mesure qu’ils se généraliseront et que les fournisseurs apprendront à mieux les intégrer, les coûts diminueront. Plus important encore, l’automatisation ayant déjà resserré la façon dont les fichiers de travail passent par la production, le prochain goulot d’étranglement majeur est la façon dont ces travaux passent physiquement par l’usine d’impression, du support vierge aux produits finis.