När vi nu går in i ett nytt årtionde visar tillväxten inom textilsektorn inga tecken på att avta. I takt med att världens befolkning fortsätter att öka kommer tillväxten inom produktionen av tryckta textilier och tillgången på tryckta produkter att accelerera i takt med den ökande efterfrågan.

Under de senaste tjugofem åren har marknaden för textiltryck förändrats avsevärt, och för att möta marknadens förändrade förväntningar har även den teknik som vi använder för att tillverka de många miljarder meter tryckta textilier som vi producerar varje år förändrats. Textilindustrin är en mångsidig industrisektor med många, många lager, och det är i takt med att dessa kommersiella lager har utvecklats – som etablerade marknadsplatser har diversifierats och nu erbjuder en mängd nya möjligheter som den traditionella textilindustrin tidigare inte gav.

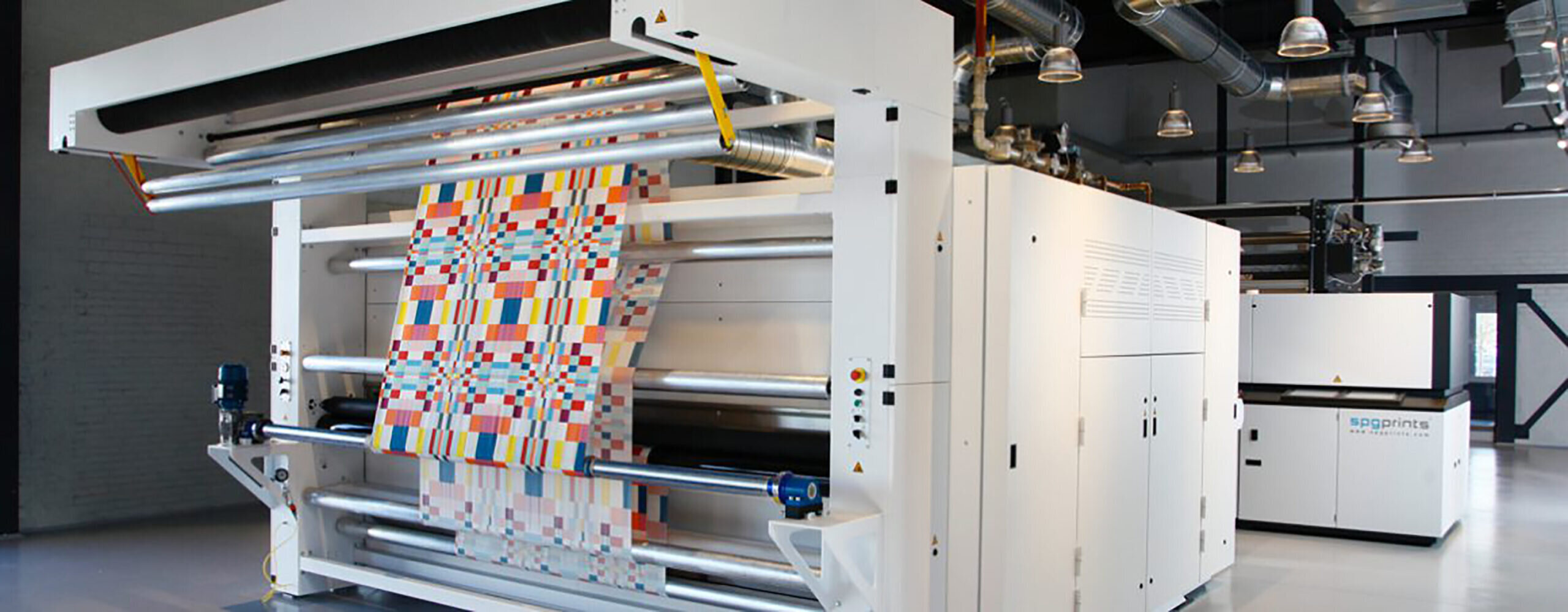

Mycket har sagts om tillväxten inom Fast Fashion, som under de senaste tjugo åren har dominerat den roterande produktionen, med enorma ordervolymer som skickas över hela världen för att möta kraven från en konsument som har blivit allt mer krävande, både när det gäller designmångfald och snabbhet till marknaden. Vi bortser dock ofta från de tryckvolymer som genereras för att tillgodose heminredningsmarknaden, som är lika mångsidig och erbjuder en marknad som är redo för digitala förändringar. SPG Prints (tidigare Stork) har ett historiskt fotavtryck på alla textiltrycksmarknader, som den ledande leverantören av rotationsutrustning för högvolymproduktion och bläck som betjänar branschen sedan företaget grundades 1947.

Företaget gjorde sitt första inträde på textilmarknaden 1953 med en textiltryckmaskin med plattbädd. År 1963 lanserade SPG Prints den banbrytande RD-1, tillsammans med världens första sömlösa cirkulära skärm. För första gången var det möjligt att trycka textiltryck i hög hastighet, och det var dessa innovationer som lade grunden till massproduktionen av tryckta textilier över hela världen.

1991 lanserade SPG Prints den första digitala textiltryckmaskinen – det var bara början på tre decennier av digital innovation som skulle leda oss till där vi är idag när den digitala textilsektorn expanderar och utmanar roterande produktion.

I vår senaste podcast intervjuade vi SPG Prints – Jos Notermans, Business Manager of Digital Inks för att diskutera deras resa till digital teknik och framtiden för hybrid textilproduktion med hjälp av både digital och konventionell teknik. Här är en kort sammanfattning av det viktigaste från vårt samtal. << Lyssna på hela podcasten >>

Skruva tillbaka tiden – På 1980-talet genomförde Stork, som det hette då, en studie av ny teknik som kanske skulle kunna ersätta rotationsscreentryck och bestämde sig för att de ville äga även den tekniken. Resultatet av den studien 1987 förutspådde att digitalt textiltryck skulle ersätta rotationsscreentryck år 2000.

1989 började Jos Notermans på företaget direkt från universitetet och han har varit med SPG Prints sedan de allra första framstegen inom digital textilproduktion och den parallella utvecklingen av teknik för den grafiska industrin. Det visade sig att år 2000 var endast 1% av den tryckta produktionen digital, så studien var 99% utanför målet, men grunden var ändå lagd.

2002 öppnade SPG Prints en egen produktionsanläggning för tryck i Thailand för att bevisa och utveckla sin teknik, Jos drev denna anläggning fram till 2007 då han återvände till Holland för att driva verksamheten som den är idag tillsammans med den fortsatta utvecklingen av SPG-bläck och maskiner.

År 2021 uppskattas att cirka 8% av textilproduktionen trycks med digital inkjet-teknik över hela världen.

Wide Format Graphics var den första applikationen som omfattade digitalt textiltryck, och tekniken var därför byggd för högupplöst grafisk produktion. För att kunna konvertera den roterande produktionen till digital behövde tekniken för skrivhuvuden utvecklas för att möta de specifika kraven och kvaliteten hos etablerad traditionell textilproduktion, ökad hastighet och flera färguppsättningar. Det var uppenbart att SPG behövde utveckla en ny teknik som var byggd för textilproduktion i hög volym. Grafiska skrivhuvuden är konstruerade för att skriva ut nära substratet, men för textilier är huvudhöjden en bidragande faktor till produktionskvalitet, produktionshastighet och tryckmärkeskontinuitet. Det var denna forskning som låg till grund för de grundläggande principerna och färdplanen för utvecklingen av SPG Prints – Archers teknik.

Det stod också klart att eftersom tekniken utvecklades i snabb takt behövde kunden en säker teknik och en framtidssäker investering som inte skulle bli föråldrad på bara några år. Därför beslutades att huvudtekniken skulle vara oberoende av maskinens elektronik och därmed kunna bytas ut vid behov och i takt med att tekniken utvecklas.

Bildtext: Under de senaste tre decennierna har tryckhastigheterna ökat, och den allra första digitala textilmaskinen tryckte bara 1 meter per timme – idag, 2021, erbjuder SPG Archer-plattformen tryckhastigheter på 40-80 meter per minut. Bildkredit: SPG Prints.

Det är värt att notera att när digitalt textiltryck först introducerades (1991) kunde mönster ännu inte ses på en datorskärm i färg. Före Windows 95 – när man programmerade pixlar – var den första visuella bilden när filen faktiskt var digitalt tryckt på tyg. ”Vi har kommit långt under de senaste 25 åren och har uppfyllt våra kunders förväntningar – digitala tryckmaskiner går nu snabbare än roterande, om man räknar med produktionsstopp för skärmbyten och tvätt som jämförelse. Samtalet om tryck handlar inte längre om hastighet utan om hållbarhet”.

Bläcktekniken har också varit en betydande faktor i innovationen av tryckarbetsflödet, de bläck som används i traditionellt rotationstryck är inte lämpliga för digital produktion, de innehåller tunga måltider och andra föroreningar som inte är kompatibla med bläckstrålehuvudtekniken. Att tillverka digitalt bläck är därför mycket dyrare än rotationsbläck, föroreningar måste avlägsnas och pigmenten malas och raffineras för digital produktion. Vid sekelskiftet värderades ett kilo bläck till cirka 125 euro, vilket fortfarande är en avsevärd minskning från 700 euro per kilo 1991. Om man tittar på kunder med stora volymer ligger genomsnittspriset idag på cirka 15 euro per kilo, ibland ännu lägre. Färgkostnaden per kvadratmeter är fortfarande en dominerande faktor när man jämför med roterande produktion – men man måste se till helheten, den totala ägandekostnaden och de kommersiella vinsterna och fördelarna med att använda digitala maskiner. ”Brytpunkten mellan rotations- och digitaltryck (som en tumregel) ligger runt 1000 meter, under 1000 meter är digitaltryck alltid billigare kostnadsmässigt. Om du trycker mer än 5.000 m är rotationsmaskinerna mer kostnadseffektiva, men det finns nu så många fler faktorer som spelar in som en del av det kommersiella argumentet”.

Bildtext: SPG Prints ser tillväxt i försäljningen av både roterande och digitala maskiner i takt med att textilmarknaden expanderar med hjälp av båda teknikerna, ofta samtidigt. Marknaden måste utvärdera den bästa lösningen på meriter, vilket alltid är beroende av kundens kommersiella verklighet. Bildkredit: SPG Prints.

I takt med att marknaden mognar förväntar sig Jos att digital teknik kommer att utgöra 20-30% av den totala tillgängliga marknaden och att rotationsteknik kommer att stå för den återstående volymen – helt enkelt för att kostnaden för digital teknik är för hög inom den industriella sektorn med stora volymer, där konventionellt tryck kommer att finnas kvar. Innovationerna fortsätter för rotationsscreentryck i linje med målen för hållbar utveckling, precis som för digital inkjet-teknik. SPG fortsätter sin RND för konventionellt tryck och lanserade förra året en ny screenteknik som minskar den nödvändiga andelen färgpasta per kvadratmeter – allt detta minskar textiltrycksindustrins miljöpåverkan.

Hybridproduktion är redan ett viktigt arbetsflöde för textilindustrin, och de flesta av SPG:s kunder erbjuder både digital och konventionell produktion, vilket sedan 2010 har påskyndats av den utveckling, stabilitet och hastighet som nu uppnås med digitala textiltryckstekniker som Archer. Det är mycket som händer i den globala sfären som kommer att avgöra hur framtiden kommer att se ut, så för att bedöma vad som är rätt lösning bör man inte bara titta på kostnaden för färgen, kostnaden för maskinen eller priset per kvadratmeter – köpbeteendet kommer att ha en enorm inverkan på hur tryckta textilier köps in och produceras inom en snar framtid.

För att gå tillbaka till där vi började, skulle det vara intressant att titta på tekniken igen – sa Jos, vad händer om vi ersätter inkjet? ”Vi trodde alla att single pass skulle bli nästa stora våg, men så blev det inte, sedan 2015 finns det kanske femtio single pass-maskiner – single pass blev inte det genombrott vi förutspådde. Jag tror att det stora genombrottet ännu inte har kommit och det har förmodligen att göra med mer tillförlitliga och billigare skrivhuvuden. Om man ser på kostnaden för de huvuden som används i en single pass-maskin som en bidragande faktor, kan den totala kostnaden för flera huvuden vara så hög som 800.000 euro. Om vi kan sänka kostnaden för huvudena och elektroniken kan vi halvera kostnaden för maskinerna – om vi kan göra det, och jag förväntar mig att vi kan göra det under de närmaste fem åren, kommer vi att ha en genombrottsteknik och det kommer att frigöra single pass-produktion”.

Bildtext: Kundens röst är den viktigaste rösten – vi måste hålla oss nära – vi måste förstå deras implicita krav för att säkerställa att nästa generation av digital eller konventionell teknik som är under utveckling uppfyller branschens slutgiltiga krav. Bildkredit: SPG Prints.