À medida que avançamos para uma nova década, o crescimento do sector têxtil não mostra sinais de abrandamento. De facto, à medida que a população mundial continua a aumentar, o crescimento da produção de têxteis impressos e a disponibilidade de produtos impressos estão destinados a um crescimento acelerado em linha com a procura crescente.

Nos últimos vinte e cinco anos, o mercado da impressão têxtil mudou consideravelmente e, para satisfazer as expectativas em evolução do mercado, também mudaram as tecnologias que utilizamos para fabricar os muitos milhares de milhões de metros de têxteis impressos que produzimos todos os anos. A indústria têxtil é um sector industrial diversificado com muitas, muitas camadas, e é à medida que essas camadas comerciais evoluíram – que os mercados estabelecidos se diversificaram e oferecem agora uma miríade de novas oportunidades que a indústria têxtil tradicional não oferecia anteriormente.

Muito se tem falado sobre o crescimento da Fast Fashion, que nos últimos vinte anos tem dominado a produção rotativa, com grandes volumes de encomendas a atravessar o mundo para satisfazer as exigências de um consumidor cada vez mais exigente, tanto em termos de diversidade de design como de rapidez de colocação no mercado. No entanto, muitas vezes ignoramos o volume de impressão que é gerado para servir o mercado de mobiliário doméstico, que é igualmente diversificado e oferece um mercado preparado para a disrupção digital. A SPG Prints (anteriormente Stork) tem uma pegada histórica em todos os mercados de impressão têxtil, sendo o principal fornecedor de equipamento de produção rotativa de grande volume e de tintas que servem a indústria desde que a empresa foi fundada em 1947.

A empresa entrou pela primeira vez no mercado têxtil em 1953 com uma máquina de impressão têxtil plana. Em 1963, a SPG Prints lançou a inovadora RD-1, juntamente com a primeira tela circular sem costura do mundo. Pela primeira vez, a impressão têxtil rotativa de alta velocidade foi possível, e foram estas inovações que serviram de base, permitindo assim a produção em massa de têxteis impressos em todo o mundo.

Em 1991, a SPG Prints lançou a primeira máquina de impressão digital de têxteis – esse foi apenas o início de três décadas de inovação digital que nos levaria até onde estamos hoje, à medida que o sector têxtil digital se expande para desafiar a produção rotativa.

No nosso recente podcast, entrevistámos a SPG Prints – Jos Notermans, Diretor Comercial de Tintas Digitais, para discutir a sua jornada para o digital e o futuro da produção têxtil híbrida utilizando tecnologias digitais e convencionais. Segue-se um breve resumo das principais conclusões da nossa conversa. << Ouve o podcast completo >>

Volta atrás no tempo – Nos anos 80, a Stork, como era então conhecida, realizou um estudo sobre as novas tecnologias que poderiam talvez substituir a serigrafia rotativa e decidiu que também queria possuir essa tecnologia. O resultado desse estudo, em 1987, previa que a impressão têxtil digital substituiria a rotativa até ao ano 2000.

Em 1989, Jos Notermans juntou-se à empresa diretamente da universidade e tem estado com a SPG Prints desde o nascimento dos seus primeiros avanços no campo da produção têxtil digital e do desenvolvimento paralelo de tecnologias para a indústria gráfica. No final, no ano 2000, apenas 1% da produção impressa era digital, pelo que o estudo estava 99% fora do objetivo, mas, apesar disso, as bases estavam lançadas.

Em 2002, a SPG Prints abriu a sua própria fábrica de produção de impressão na Tailândia para provar e fazer avançar a sua tecnologia. Jos dirigiu esta instalação até 2007, altura em que regressou à Holanda para gerir o negócio tal como é hoje, juntamente com o desenvolvimento contínuo de tintas e maquinaria SPG.

Em 2021, estima-se que aproximadamente 8% da produção têxtil seja impressa utilizando tecnologias de jato de tinta digital em todo o mundo.

Os gráficos de grande formato foram a primeira aplicação a adotar a impressão têxtil digital e, como tal, as tecnologias foram concebidas para a produção de gráficos de alta resolução. Para converter a produção rotativa em digital, a tecnologia das cabeças de impressão tinha de avançar para satisfazer as exigências específicas e a qualidade da produção têxtil tradicional estabelecida, aumentar a velocidade e utilizar vários conjuntos de tintas. Era evidente que a SPG precisava de desenvolver uma nova tecnologia concebida para a produção têxtil em grande volume. As cabeças de impressão gráficas são concebidas para imprimir em estreita proximidade com o substrato, no entanto, no caso dos têxteis, a altura da cabeça é um fator que contribui para a qualidade da produção, a velocidade de produção e a continuidade da marca de impressão. Foi esta investigação que definiu os princípios fundadores e o roteiro para o desenvolvimento da tecnologia SPG Prints – Archer.

Era também claro que, como a tecnologia estava a avançar a grande velocidade, o cliente necessitava de uma tecnologia segura e de um investimento seguro para o futuro que não se tornasse obsoleto em apenas alguns anos. Por conseguinte, foi decidido que a tecnologia da cabeça seria independente da eletrónica da máquina e, como tal, poderia ser substituída conforme necessário e à medida que as tecnologias avançassem.

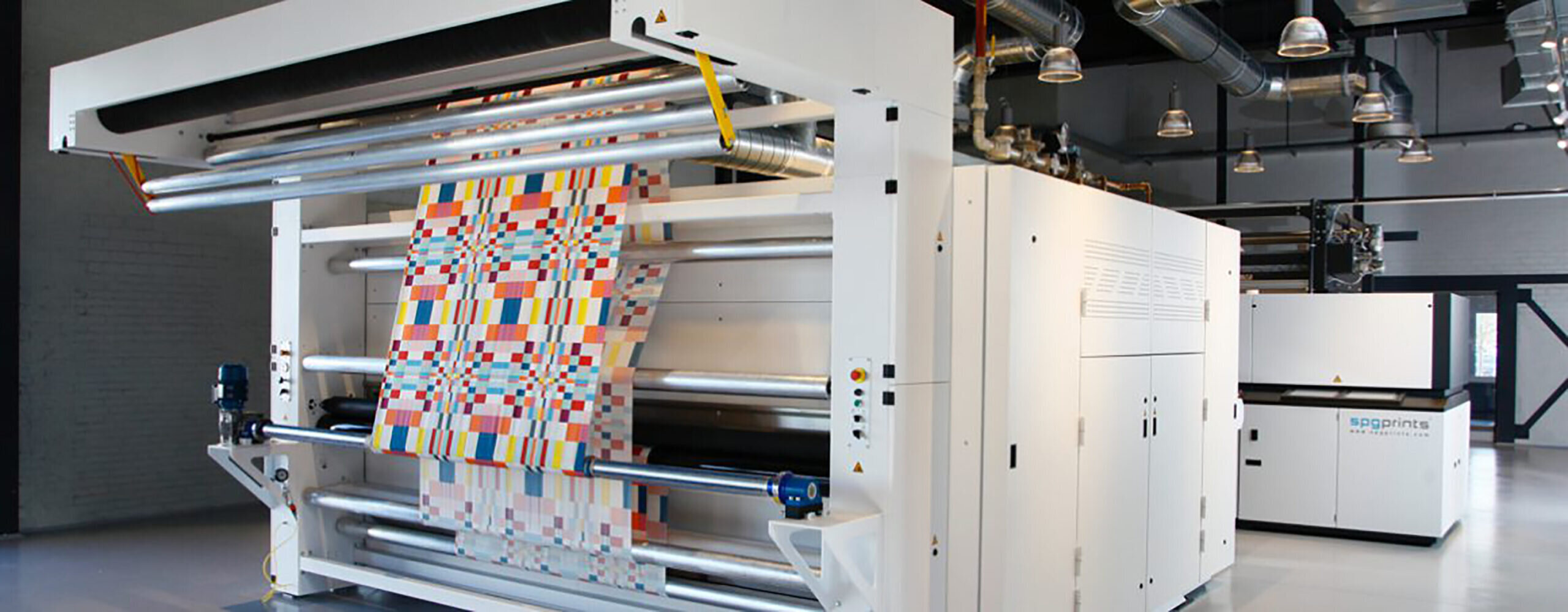

Legenda: Nas últimas três décadas, as velocidades de impressão aceleraram, com a primeira máquina têxtil digital a imprimir a apenas 1 m por hora – atualmente, em 2021, a plataforma SPG Archer oferece velocidades de impressão que variam entre 40 e 80 metros por minuto. Crédito da imagem: SPG Prints.

Vale a pena notar que, quando a impressão digital de têxteis foi introduzida pela primeira vez (1991), os desenhos ainda não podiam ser vistos num monitor de computador a cores. Antes do Windows 95 – quando se programavam os pixéis, a primeira imagem era quando o ficheiro era efetivamente impresso digitalmente no tecido. “Percorremos um longo caminho ao longo dos últimos 25 anos e correspondemos às expectativas dos nossos clientes – as máquinas de impressão digital funcionam agora mais depressa do que as rotativas, se tivermos em conta o tempo de inatividade da produção para mudanças de tela e lavagem. A conversa sobre impressão deixou de ser sobre velocidade e passou a centrar-se na sustentabilidade”.

As tintas utilizadas na impressão rotativa tradicional não são adequadas para a produção digital, pois contêm farinhas pesadas e outros contaminantes que não são compatíveis com as tecnologias de cabeças de jato de tinta. O fabrico de tinta digital é, portanto, muito mais dispendioso do que o da rotativa, as impurezas têm de ser removidas e os pigmentos moídos e refinados para a produção digital. No início do século, um quilo de tinta era avaliado em cerca de 125 euros, o que representa uma descida considerável em relação aos 700 euros por quilo em 1991. Hoje em dia, se olhares para os clientes de grande volume, o preço médio é de cerca de 15 euros por quilo, por vezes até menos. O custo da tinta por metro quadrado continua a ser um fator dominante, quando comparado com a produção rotativa – mas tens de olhar para o quadro geral, para o custo total de propriedade e para os ganhos e benefícios comerciais quando utilizas máquinas digitais. “O ponto de equilíbrio entre a rotativa e a digital (como regra geral) é de cerca de 1000 m, menos de 1000 m a digital é sempre mais barata em termos de custos. Se imprimires mais de 5.000 m, a rotativa será mais rentável, mas existem agora muitos mais factores que entram em jogo como parte do argumento comercial”.

Legenda: A SPG Prints regista um crescimento nas vendas de máquinas rotativas e digitais, à medida que o mercado têxtil se expande utilizando ambas as tecnologias, muitas vezes em simultâneo. O mercado deve avaliar a melhor solução com base no mérito, que depende sempre da realidade comercial do cliente. Crédito da imagem: SPG Prints.

À medida que o mercado amadurece, a Jos espera que o digital atinja 20-30% do mercado total disponível, com o rotativo a fornecer o volume restante – puramente porque o custo do digital é proibitivo no sector industrial de grande volume, onde a impressão convencional permanecerá. As inovações continuam para a impressão serigráfica rotativa em linha com os objectivos de desenvolvimento sustentável, tal como acontece com a tecnologia de jato de tinta digital. A SPG continua a sua RND para a impressão convencional, tendo lançado no ano passado uma nova tecnologia de serigrafia que reduz a percentagem necessária de pasta de tinta por metro quadrado – o que reduz a pegada ambiental da indústria de impressão têxtil.

A produção híbrida já é um fluxo de trabalho fundamental para a indústria têxtil, a maioria dos clientes da SPG oferece produção digital e convencional, que foi acelerada desde 2010 pelo avanço, estabilidade e velocidade agora alcançados pelas tecnologias de impressão têxtil digital como a Archer. Há muitas coisas a acontecer na esfera global que irão determinar como será o futuro, por isso, para avaliar qual é a solução certa, não deves olhar apenas para o custo da tinta, ou para o custo da máquina, ou para o preço por metro quadrado – o comportamento de compra terá um enorme impacto na forma como os têxteis impressos são adquiridos e produzidos num futuro próximo.

Voltando ao ponto de partida, seria interessante olhar novamente para a tecnologia – disse Jos, e se substituíssemos o jato de tinta? “Todos pensámos que a passagem única seria a próxima grande onda, mas não aconteceu, desde 2015 existem talvez cinquenta máquinas de passagem única – a passagem única não foi o avanço que previmos. Penso que o grande avanço ainda está para vir e isso tem provavelmente a ver com cabeças de impressão mais fiáveis e mais baratas. Se considerares o custo das cabeças utilizadas numa máquina de passagem única como um fator que contribui para isso, o custo total de várias cabeças pode atingir os 800.000 euros. Se conseguirmos reduzir o custo das cabeças e dos componentes electrónicos, podemos reduzir para metade o custo das máquinas – se o conseguirmos, e espero que o consigamos nos próximos cinco anos, teremos uma tecnologia inovadora que desbloqueará a produção de passagem única”.

Legenda: A voz do cliente é a voz mais importante – temos de nos manter próximos – temos de compreender os seus requisitos implícitos para garantir que a próxima geração de tecnologias digitais ou convencionais que estão a ser desenvolvidas satisfazem os requisitos finitos das indústrias. Crédito da imagem: SPG Prints.