Wkraczając w nową dekadę, rozwój sektora tekstylnego nie wykazuje żadnych oznak spowolnienia. W rzeczywistości, wraz ze wzrostem liczby ludności na świecie, wzrost produkcji tekstyliów drukowanych i dostępności produktów drukowanych ma przyspieszyć wraz z rosnącym popytem.

W ciągu ostatnich dwudziestu pięciu lat rynek druku na tekstyliach znacznie się zmienił, a aby sprostać zmieniającym się oczekiwaniom rynku, zmieniły się również technologie, które wykorzystujemy do produkcji wielu miliardów metrów drukowanych tekstyliów, które produkujemy każdego roku. Przemysł tekstylny to zróżnicowany sektor przemysłowy z wieloma, wieloma warstwami, a wraz z ewolucją tych warstw komercyjnych – ustalone rynki zdywersyfikowały się i obecnie oferują niezliczone nowe możliwości, których wcześniej nie dawał tradycyjny przemysł tekstylny.

Wiele mówi się o rozwoju branży Fast Fashion, która przez ostatnie dwadzieścia lat zdominowała produkcję rotacyjną, z ogromnymi zamówieniami na całym świecie, aby sprostać wymaganiom konsumentów, którzy stali się bardziej wymagający, zarówno pod względem różnorodności projektów, jak i szybkości wprowadzania ich na rynek. Jednak często ignorujemy ilość wydruków generowanych w celu obsługi rynku wyposażenia wnętrz, który jest równie zróżnicowany i oferuje rynek przygotowany na cyfrowe zakłócenia. SPG Prints (dawniej Stork) ma historyczną pozycję na wszystkich rynkach druku tekstylnego, jako wiodący dostawca wysokonakładowych rotacyjnych urządzeń produkcyjnych i atramentów obsługujących branżę od momentu założenia firmy w 1947 roku.

Firma po raz pierwszy weszła na rynek tekstylny w 1953 roku z płaską maszyną do druku na tekstyliach. W 1963 roku SPG Prints wprowadziła na rynek przełomową maszynę RD-1 wraz z pierwszym na świecie bezszwowym sitem okrągłym. Po raz pierwszy możliwy był szybki druk rotacyjny na tekstyliach, a te innowacje stanowiły podstawę, umożliwiając tym samym masową produkcję drukowanych tekstyliów na całym świecie.

W 1991 roku SPG Prints wprowadziło na rynek pierwszą cyfrową maszynę do druku na tekstyliach – był to dopiero początek trzech dekad cyfrowych innowacji, które doprowadziły nas do miejsca, w którym jesteśmy dzisiaj, gdy cyfrowy sektor tekstylny rozszerza się, rzucając wyzwanie produkcji rotacyjnej.

W naszym ostatnim podcaście przeprowadziliśmy wywiad z Josem Notermansem, Business Managerem Digital Inks w SPG Prints, aby omówić ich podróż do technologii cyfrowej i przyszłość hybrydowej produkcji tekstyliów przy użyciu zarówno technologii cyfrowych, jak i konwencjonalnych. Oto krótkie podsumowanie kluczowych wniosków z naszej rozmowy. << Posłuchaj całego podcastu >>

Cofnij czas – W latach 80-tych firma Stork, jak wówczas była znana, przeprowadziła badania nad nowymi technologiami, które mogłyby zastąpić sitodruk rotacyjny i zdecydowała, że chce posiadać również tę technologię. Wynik tego badania z 1987 r. przewidywał, że cyfrowy druk na tekstyliach zastąpi druk rotacyjny do 2000 r.

W 1989 r. Jos Notermans dołączył do firmy bezpośrednio po ukończeniu studiów i był związany z SPG Prints od momentu narodzin ich pierwszych postępów w dziedzinie cyfrowej produkcji tekstyliów i równoległego rozwoju technologii dla przemysłu graficznego. Jak się okazało, do 2000 roku tylko 1% drukowanej produkcji było cyfrowe, więc badanie było w 99% niecelowe, ale niemniej jednak fundamenty były na miejscu.

W 2002 roku SPG Prints otworzyło swój własny zakład produkcyjny w Tajlandii, aby udowodnić i rozwinąć swoją technologię, Jos prowadził ten zakład do 2007 roku, kiedy to wrócił do Holandii, aby prowadzić firmę w obecnym kształcie, wraz z ciągłym rozwojem atramentów i maszyn SPG.

Szacuje się, że w 2021 r. około 8% produkcji tekstyliów na całym świecie będzie drukowanych przy użyciu cyfrowych technologii atramentowych.

Grafika szerokoformatowa była pierwszą aplikacją obejmującą cyfrowy druk tekstylny, a jako takie technologie zostały stworzone z myślą o wysokiej rozdzielczości wydruków graficznych. W celu konwersji produkcji rotacyjnej na cyfrową, technologia głowic drukujących musiała zostać rozwinięta, aby sprostać specyficznym wymaganiom i jakości ustalonej tradycyjnej produkcji tekstylnej, zwiększonej prędkości i wielu zestawów atramentów. Było oczywiste, że SPG musi opracować nową technologię, która została stworzona do produkcji tekstyliów w dużych ilościach. Graficzne głowice drukujące są zaprojektowane do drukowania w bliskiej odległości od podłoża, jednak w przypadku tekstyliów wysokość głowicy jest czynnikiem wpływającym na jakość produkcji, szybkość produkcji i ciągłość nadruku. To właśnie te badania zdefiniowały podstawowe zasady i plan rozwoju technologii SPG Prints – Archer.

Było również jasne, że ponieważ technologia rozwija się z ogromną prędkością, klient potrzebował bezpiecznej technologii i bezpiecznej inwestycji na przyszłość, która nie stanie się przestarzała w ciągu zaledwie kilku lat. Dlatego zdecydowano, że technologia głowicy będzie niezależna od elektroniki maszyny i jako taka będzie mogła być wymieniana w miarę potrzeb i postępu technologicznego.

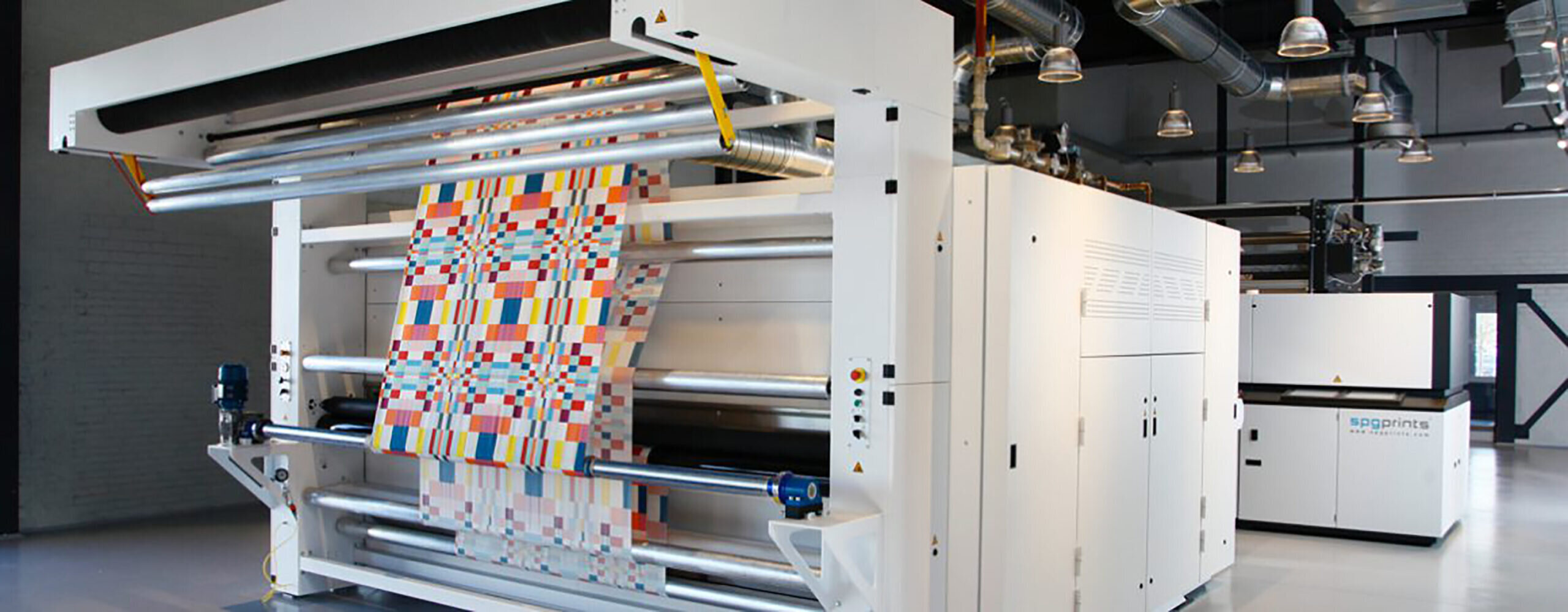

Podpis: W ciągu ostatnich trzech dekad prędkości druku przyspieszyły, a pierwsza cyfrowa maszyna tekstylna drukowała z prędkością zaledwie 1 metra na godzinę – dziś, w 2021 roku, platforma SPG Archer oferuje prędkości druku w zakresie od 40 do 80 metrów na minutę. Źródło zdjęcia: SPG Prints.

Warto zauważyć, że kiedy po raz pierwszy wprowadzono cyfrowy druk na tekstyliach (1991), projektów nie można było jeszcze zobaczyć na kolorowym monitorze komputera. Przed systemem Windows 95 – podczas programowania pikseli, pierwsza wizualizacja miała miejsce, gdy plik został faktycznie wydrukowany cyfrowo na tkaninie. „W ciągu ostatnich 25 lat przeszliśmy długą drogę i spełniliśmy oczekiwania naszych klientów – maszyny do druku cyfrowego działają teraz szybciej niż rotacyjne, jeśli weźmiemy pod uwagę przestoje w produkcji związane z wymianą sit i praniem. Rozmowy na temat druku nie dotyczą już szybkości i skupiają się na zrównoważonym rozwoju”.

Technologia atramentów była również znaczącym czynnikiem w innowacji przepływu pracy drukowania, atramenty stosowane w tradycyjnym druku rotacyjnym nie nadają się do produkcji cyfrowej, zawierają ciężkie posiłki i inne zanieczyszczenia, które nie są kompatybilne z technologiami głowic atramentowych. Produkcja atramentu cyfrowego jest zatem znacznie droższa niż rotacyjnego, zanieczyszczenia muszą być usuwane, a pigmenty mielone i rafinowane do produkcji cyfrowej. Na przełomie wieków kilogram atramentu był wyceniany na około 125 euro, co nadal stanowi znaczny spadek w porównaniu z 700 euro za kilogram w 1991 roku. Obecnie, jeśli spojrzeć na dużych klientów, średnia cena wynosi około 15 euro za kilogram, a czasem nawet mniej. Koszt atramentu na metr kwadratowy jest nadal dominującym czynnikiem w porównaniu z produkcją rotacyjną – ale trzeba spojrzeć na szerszy obraz, całkowity koszt posiadania oraz zyski i korzyści komercyjne wynikające z wykorzystania maszyn cyfrowych. „Próg rentowności między drukowaniem rotacyjnym a cyfrowym (z reguły) wynosi około 1000 m, poniżej 1000 m drukowanie cyfrowe jest zawsze tańsze. Jeśli drukujesz więcej niż 5000 m, maszyny rotacyjne będą bardziej opłacalne, ale jest teraz o wiele więcej czynników, które wchodzą w grę jako część argumentu komercyjnego”.

Podpis: SPG Prints odnotowuje wzrost sprzedaży zarówno maszyn rotacyjnych, jak i cyfrowych, ponieważ rynek tekstylny rozwija się, wykorzystując obie technologie, często jednocześnie. Rynek musi ocenić najlepsze rozwiązanie, które zawsze zależy od realiów handlowych klienta. Źródło zdjęcia: SPG Prints.

W miarę dojrzewania rynku Jos spodziewa się, że druk cyfrowy osiągnie 20-30% całego dostępnego rynku, a druk rotacyjny zapewni pozostały wolumen – wyłącznie dlatego, że koszt druku cyfrowego jest zaporowy w wysokonakładowym sektorze przemysłowym, w którym pozostanie druk konwencjonalny. Innowacje w zakresie sitodruku rotacyjnego są kontynuowane zgodnie z celami zrównoważonego rozwoju, podobnie jak w przypadku technologii cyfrowego druku atramentowego. SPG kontynuuje swój RND dla druku konwencjonalnego, wprowadzając w zeszłym roku nową technologię sitodruku, która zmniejsza wymagany procent pasty atramentowej na metr kwadratowy – wszystko to zmniejsza ślad środowiskowy przemysłu druku tekstylnego.

Produkcja hybrydowa jest już kluczowym przepływem pracy w przemyśle tekstylnym, większość klientów SPG oferuje zarówno produkcję cyfrową, jak i konwencjonalną, która została przyspieszona od 2010 roku dzięki zaawansowaniu, stabilności i szybkości osiąganej obecnie przez cyfrowe technologie druku na tekstyliach, takie jak Archer. W sferze globalnej dzieje się wiele rzeczy, które zadecydują o tym, jak będzie wyglądać przyszłość, więc aby ocenić, jakie jest właściwe rozwiązanie, należy spojrzeć nie tylko na koszt atramentu, koszt maszyny lub cenę za metr kwadratowy – zachowania zakupowe będą miały ogromny wpływ na sposób pozyskiwania i produkcji drukowanych tekstyliów w najbliższej przyszłości.

Wracając do punktu wyjścia, interesujące byłoby ponowne przyjrzenie się technologii – powiedział Jos, co by było, gdybyśmy zastąpili druk atramentowy? „Wszyscy myśleliśmy, że druk jednoprzebiegowy będzie następną wielką falą, ale tak się nie stało, od 2015 roku jest może pięćdziesiąt maszyn jednoprzebiegowych – druk jednoprzebiegowy nie był przełomem, który przewidywaliśmy. Myślę, że wielki przełom dopiero nadejdzie i prawdopodobnie będzie on związany z bardziej niezawodnymi, tańszymi głowicami drukującymi. Jeśli spojrzeć na koszt głowic wykorzystywanych w maszynie jednoprzebiegowej, całkowity koszt wielu głowic może wynosić nawet 800 000 euro. Jeśli uda nam się obniżyć koszt głowic i elektroniki, możemy obniżyć koszt maszyn o połowę – jeśli uda nam się to zrobić, a spodziewam się, że uda nam się to zrobić w ciągu najbliższych pięciu lat, będziemy mieli przełomową technologię, która odblokuje produkcję jednoprzebiegową”.

Podpis: Głos klienta jest najważniejszym głosem – musimy być blisko – musimy zrozumieć ich ukryte wymagania, aby zapewnić, że następna generacja technologii cyfrowych lub konwencjonalnych, które są w fazie rozwoju, spełni wymagania branży. Źródło zdjęcia: SPG Prints.