Nu we een nieuw decennium ingaan, lijkt de groei van de textielsector niet af te nemen. Naarmate de wereldbevolking blijft groeien, zal de groei van de productie van bedrukt textiel en de beschikbaarheid van bedrukte producten zelfs versnellen in lijn met de toenemende vraag.

In de afgelopen vijfentwintig jaar is de markt voor textielbedrukking aanzienlijk veranderd en om aan de veranderende verwachtingen van de markt te voldoen, zijn ook de technologieën die we gebruiken om de vele miljarden meters bedrukt textiel die we elk jaar produceren te produceren veranderd. De textielindustrie is een diverse industriële sector met vele, vele lagen, en het is met de ontwikkeling van die commerciële lagen dat de gevestigde markten zijn gediversifieerd en nu een groot aantal nieuwe mogelijkheden bieden die de traditionele textielindustrie voorheen niet bood.

Er is veel gesproken over de groei van Fast Fashion, dat de afgelopen twintig jaar de rotatieproductie heeft gedomineerd, met grote orders over de hele wereld om te voldoen aan de vraag van een consument die steeds veeleisender is geworden, zowel wat betreft diversiteit in ontwerp als snelheid om op de markt te komen. We gaan echter vaak voorbij aan de hoeveelheid drukwerk die wordt gegenereerd om de woninginrichtingsmarkt te bedienen, die net zo divers is en een markt biedt die klaar is voor digitale verstoring. SPG Prints (voorheen Stork) heeft een historische voetafdruk in alle markten voor textieldruk, als de toonaangevende leverancier van hoogvolume roterende productieapparatuur en inkten voor de industrie sinds de oprichting van het bedrijf in 1947.

Het bedrijf betrad de textielmarkt voor het eerst in 1953 met een vlakbed textieldrukmachine. In 1963 lanceerde SPG Prints de baanbrekende RD-1, samen met ’s werelds eerste naadloze ronde zeef. Voor het eerst was rotatief textieldruk op hoge snelheid mogelijk en het waren deze innovaties die de basis legden voor de massaproductie van bedrukt textiel over de hele wereld.

In 1991 lanceerde SPG Prints de eerste digitale textieldrukmachine – dat was nog maar het begin van drie decennia digitale innovatie die ons zou brengen waar we nu zijn, nu de digitale textielsector zich uitbreidt om de rotatieproductie uit te dagen.

In onze recente podcast interviewden we SPG Prints – Jos Notermans, Business Manager van Digital Inks om hun reis naar digitaal en de toekomst van hybride textielproductie met behulp van zowel digitale als conventionele technologieën te bespreken. Hier volgt een korte samenvatting van de belangrijkste punten uit ons gesprek. << Luister naar de volledige podcast >>

Terug in de tijd – In de jaren 1980 voerde Stork, zoals het bedrijf toen heette, een onderzoek uit naar nieuwe technologieën die rotatiezeefdruk misschien zouden kunnen vervangen en besloten ze dat ze die technologie ook wilden bezitten. De uitkomst van dat onderzoek in 1987 voorspelde dat digitaal textieldruk het rotatiezeefdrukken zou vervangen tegen het jaar 2000.

In 1989 kwam Jos Notermans rechtstreeks van de universiteit bij het bedrijf werken en hij is bij SPG Prints sinds de allereerste stappen op het gebied van digitale textielproductie en de parallelle ontwikkeling van technologieën voor de grafische industrie. Het bleek dat in het jaar 2000 slechts 1% van de gedrukte productie digitaal was, dus de studie was 99% uit koers, maar desondanks waren de fundamenten gelegd.

In 2002 opende SPG Prints een eigen drukkerij in Thailand om hun technologie te bewijzen en verder te ontwikkelen. Jos runde deze faciliteit tot 2007, toen hij terugkeerde naar Nederland om het bedrijf te runnen zoals het nu is, naast de voortdurende ontwikkeling van SPG inkten en machines.

Naar schatting wordt in 2021 wereldwijd ongeveer 8% van de textielproductie bedrukt met digitale inkjettechnologieën.

Wide Format Graphics was de eerste toepassing die digitaal printen op textiel omarmde, en als zodanig waren de technologieën gebouwd voor grafische uitvoer met een hoge resolutie. Om roterende productie om te zetten naar digitaal, moest de printkoptechnologie vooruit om te voldoen aan de specifieke eisen en de kwaliteit van gevestigde traditionele textielproductie, hogere snelheid en meerdere inktsets. Het was duidelijk dat SPG een nieuwe technologie moest ontwikkelen die gebouwd was voor textielproductie op hoog volume. Grafische printkoppen zijn ontworpen om dicht bij het substraat te printen, maar voor textiel is de hoogte van de printkop een factor die bijdraagt aan de productiekwaliteit, de productiesnelheid en de continuïteit van de printmarkering. Dit onderzoek definieerde de basisprincipes en de routekaart voor de ontwikkeling van de SPG Prints – Archer technologie.

Het was ook duidelijk dat de klant, gezien de snelle technologische vooruitgang, een veilige technologie nodig had en een toekomstbestendige investering die niet binnen een paar jaar verouderd zou zijn. Daarom werd besloten dat de technologie van de kop onafhankelijk zou zijn van de elektronica van de machine en als zodanig vervangen kon worden als dat nodig was en als de technologie vooruitging.

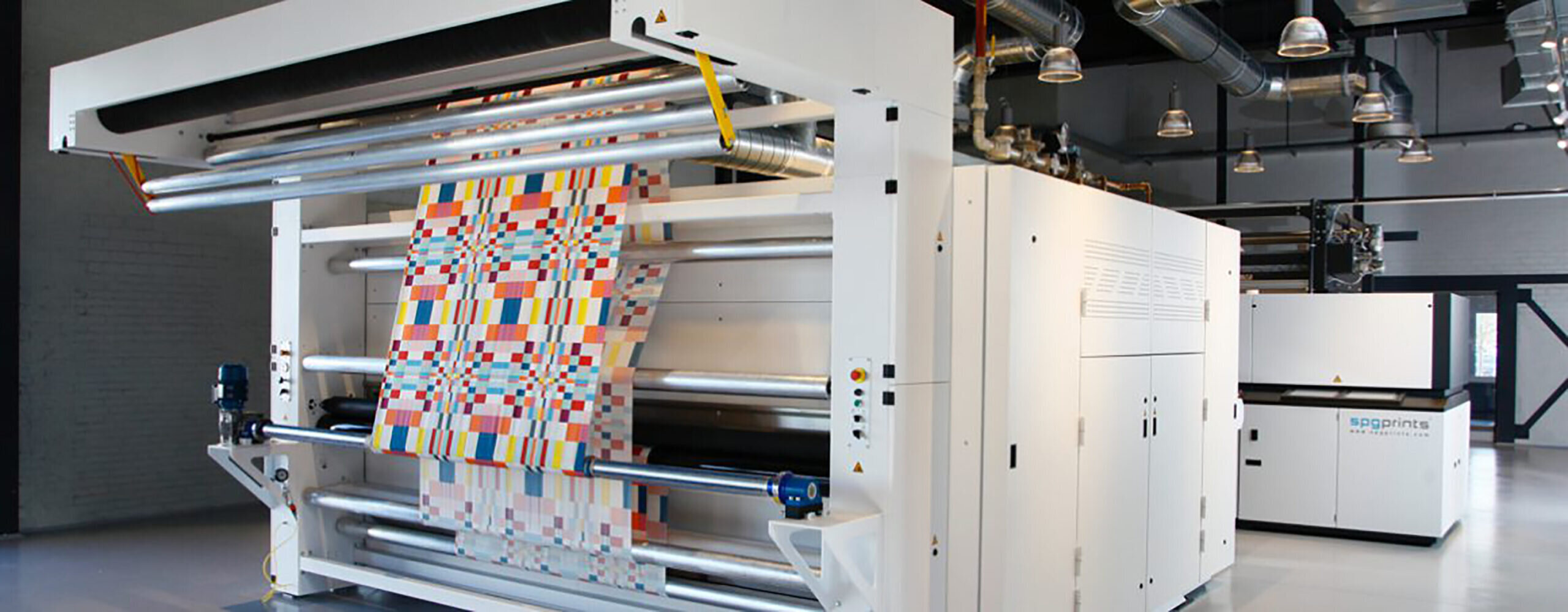

Bijschrift: In de afgelopen drie decennia zijn de printsnelheden steeds hoger geworden. De allereerste digitale textielmachine printte slechts 1 meter per uur – vandaag, in 2021, biedt het SPG Archer platform printsnelheden van 40-80 meter per minuut. Image Credit: SPG Prints.

Het is goed om te weten dat toen digitaal printen op textiel voor het eerst werd geïntroduceerd (1991), ontwerpen nog niet zichtbaar waren op een kleuren computermonitor. Vóór Windows 95 – toen pixels werden geprogrammeerd, was het eerste visuele beeld het bestand dat daadwerkelijk digitaal op stof werd afgedrukt. “We hebben de afgelopen 25 jaar een lange weg afgelegd en hebben aan de verwachtingen van onze klanten voldaan – digitale drukmachines draaien nu sneller dan roterende, als je de productiestilstand voor zeefwissels en wassen meerekent. Het printgesprek gaat niet meer over snelheid, maar over duurzaamheid”.

Inkttechnologie is ook een belangrijke factor geweest in de innovatie van de printworkflow. De inkten die worden gebruikt in traditioneel rotatief drukwerk zijn niet geschikt voor digitale productie, ze bevatten zware maaltijden en andere verontreinigingen die niet compatibel zijn met inkjetkoptechnologieën. De productie van digitale inkt is daarom veel duurder dan rotatieve, onzuiverheden moeten worden verwijderd en de pigmenten moeten worden gemalen en verfijnd voor digitale productie. Rond de eeuwwisseling werd een kilo inkt gewaardeerd op ongeveer 125 euro, nog steeds een aanzienlijke daling ten opzichte van de 700 euro per kilo in 1991. Tegenwoordig ligt de gemiddelde prijs bij grote volumeklanten rond de 15 euro per kilo, soms zelfs lager. De inktkosten per vierkante meter zijn nog steeds een dominante factor in vergelijking met roterende productie – maar je moet kijken naar het grotere geheel, de totale eigendomskosten en de commerciële voordelen bij het gebruik van digitale machines. “Het break-even punt tussen rotatie en digitaal ligt (als vuistregel) rond de 1000 m, minder dan 1000 m is digitaal altijd goedkoper in kosten. Als je meer dan 5000 m print, zal roterend voordeliger zijn, maar er zijn nu zoveel meer factoren die meespelen als onderdeel van het commerciële argument”.

Bijschrift: SPG Prints ziet een groei in de verkoop van zowel roterende als digitale machines omdat de textielmarkt beide technologieën gebruikt, vaak tegelijkertijd. De markt moet de beste oplossing op haar merites beoordelen, wat altijd afhankelijk is van de commerciële realiteit van de klant. Image Credit: SPG Prints.

Naarmate de markt volwassener wordt, verwacht Jos dat digitaal 20-30% van de totale beschikbare markt zal bereiken en dat rotatie het resterende volume zal leveren – puur omdat de kosten van digitaal onbetaalbaar zijn in de industriële sector met grote volumes, waar conventioneel drukken zal blijven bestaan. Innovaties blijven doorgaan voor rotatieve zeefdruk in lijn met de doelstellingen voor duurzame ontwikkeling, net als voor digitale inkjettechnologie. SPG zet zijn RND voor conventioneel printen voort en lanceerde vorig jaar een nieuwe zeefdruktechnologie die het vereiste percentage inktpasta per vierkante meter vermindert – wat allemaal de ecologische voetafdruk van de textielprintindustrie verkleint.

Hybride productie is al een belangrijke workflow voor de textielindustrie, de meeste klanten van SPG bieden zowel digitale als conventionele productie aan die sinds 2010 is versneld door de vooruitgang, stabiliteit en snelheid die nu wordt bereikt door digitale textielprinttechnologieën zoals de Archer. Er gebeuren wereldwijd veel dingen die zullen bepalen hoe de toekomst eruit zal zien, dus om te beoordelen wat de juiste oplossing is, moet je niet alleen kijken naar de kosten van de inkt, of de kosten van de machine, of de prijs per vierkante meter – koopgedrag zal een enorme invloed hebben op de manier waarop bedrukt textiel in de nabije toekomst wordt ingekocht en geproduceerd.

Om de cirkel weer rond te maken naar waar we begonnen, zou het interessant zijn om opnieuw naar technologie te kijken – zei Jos, wat als we inkjet zouden vervangen? “We dachten allemaal dat single pass de volgende grote golf zou zijn, maar dat is niet gebeurd. Sinds 2015 zijn er misschien vijftig single pass machines – single pass was niet de doorbraak die we voorspeld hadden. Ik denk dat de grote doorbraak nog moet komen en dat heeft waarschijnlijk te maken met betrouwbaardere, goedkopere printkoppen. Als je kijkt naar de kosten van de koppen die worden gebruikt in een single pass machine als een bijdragende factor, kunnen de totale kosten van meerdere koppen oplopen tot 800.000 euro. Als we de kosten van de koppen en de elektronica kunnen verlagen, kunnen we de kosten van de machines halveren – als we dat kunnen, en ik verwacht dat we dat in de komende vijf jaar kunnen, zullen we een technologie hebben die baanbrekend is en die single pass productie zal ontsluiten”.

Bijschrift: De stem van de klant is de belangrijkste stem – we moeten dichtbij blijven – we moeten hun impliciete vereisten begrijpen om ervoor te zorgen dat de volgende generatie digitale of conventionele technologieën die in ontwikkeling zijn, voldoen aan de eindige vereisten van de industrie. Image credit: SPG Prints.