新たな10年に向けて、テキスタイル部門の成長が衰える気配はない。実際、世界の人口が増え続けているため、プリントテキスタイルの生産量とプリント製品の供給量は、需要の増加とともに加速度的に伸びている。

この25年間で、テキスタイル・プリント市場は大きく変化し、市場の進化する期待に応えるために、私たちが毎年生産する何十億メートルものプリント・テキスタイルを製造するために利用する技術も変化してきました。テキスタイル産業は、多くの層を持つ多様な産業部門であり、それらの商業層が進化するにつれて、確立された市場が多様化し、今では従来のテキスタイル産業では得られなかった無数の新しい機会を提供している。

ファストファッションの成長については多くのことが語られてきた。この20年間、ファストファッションは回転生産を支配し、デザインの多様性と市場投入のスピードの両面で、より要求の厳しくなった消費者の要求に応えるため、膨大な量の注文が世界中を駆け巡っている。しかし、同様に多様性に富み、デジタルの破壊に適した市場であるホームファニッシング市場にサービスを提供するために生み出される印刷物の量は、しばしば無視されがちである。SPG Prints社(旧Stork社)は、1947年の創業以来、大量回転生産機器とインクのリーディング・サプライヤーとして、あらゆるテキスタイル印刷市場に歴史的な足跡を残してきました。

同社は1953年にフラットベッド捺染機で初めてテキスタイル市場に参入した。1963年、SPG Printsは世界初のシームレス円形スクリーンと共に画期的なRD-1を発表した。初めて高速ロータリー捺染が可能となり、この革新が基礎となり、世界中でプリントテキスタイルの大量生産が可能となった。

1991年、SPG Printsは最初のデジタル捺染機を発売した。それは、デジタル捺染分野が拡大し、ロータリー生産に挑戦する今日に至る、30年にわたるデジタル革新の始まりに過ぎなかった。

先日のポッドキャストでは、SPG Printsのデジタルインキ担当ビジネスマネージャー、Jos Notermans氏にインタビューし、同社のデジタル化への道のりや、デジタルと従来技術の両方を使用したハイブリッドテキスタイル生産の将来についてお話を伺いました。このポッドキャストでは、SPG PrintsのデジタルインキのビジネスマネージャーであるJos Notermans氏と、デジタルへの移行と、デジタルと従来の技術を使ったハイブリッドテキスタイル生産の将来について話し合いました。 << ポッドキャスト全編を聴く >>

時を遡る – 1980年代、当時Stork社として知られていた同社は、ロータリースクリーン印刷に取って代わるかもしれない新技術の研究を行い、その技術も所有したいと考えた。

。1989年、ヨス・ノーターマンズは大学から直接SPG Printsに入社し、デジタルテキスタイル生産分野への最初の進出とグラフィック業界向けの技術開発を並行して行ってきた。2000年までに印刷物の1%しかデジタル化されていなかったため、この研究は99%的外れであったが、それでも基礎は整っていた。

2002年、SPG Printsは技術を証明し、進歩させるためにタイに自社の印刷生産工場を開設した。ヨスは2007年にオランダに戻るまでこの工場を経営し、SPGインキと機械の継続的な開発とともに今日のビジネスを運営してきた。

2021年には、全世界の繊維生産の約8%がデジタル・インクジェット技術でプリントされると推定されている。

ワイドフォーマットグラフィックは、デジタル捺染印刷を採用した最初のアプリケーションであり、そのため、技術は高解像度のグラフィック出力のために構築された。ロータリー生産をデジタルに転換するためには、プリントヘッド技術を進化させ、従来のテキスタイル生産の品質、スピードの向上、複数のインクセットといった特定の要求に応える必要があった。SPGは、大量生産のテキスタイル生産用に構築された新技術を開発する必要があることは明らかでした。グラフィック・プリント・ヘッドは基材に接近してプリントするように設計されているが、テキスタイルの場合、ヘッドの高さは生産品質、生産速度、プリント・マークの連続性に寄与する要因である。この研究が、SPG Prints – Archer技術開発の創設理念とロードマップを定義した。

また、技術の進歩が非常に速いため、顧客は安全な技術を求めており、わずか数年で陳腐化することのない、将来的に安全な投資を必要としていることも明らかだった。そのため、ヘッド技術はマシンの電子機器から独立したものとし、必要に応じて、また技術の進歩に応じて交換できるものとした。

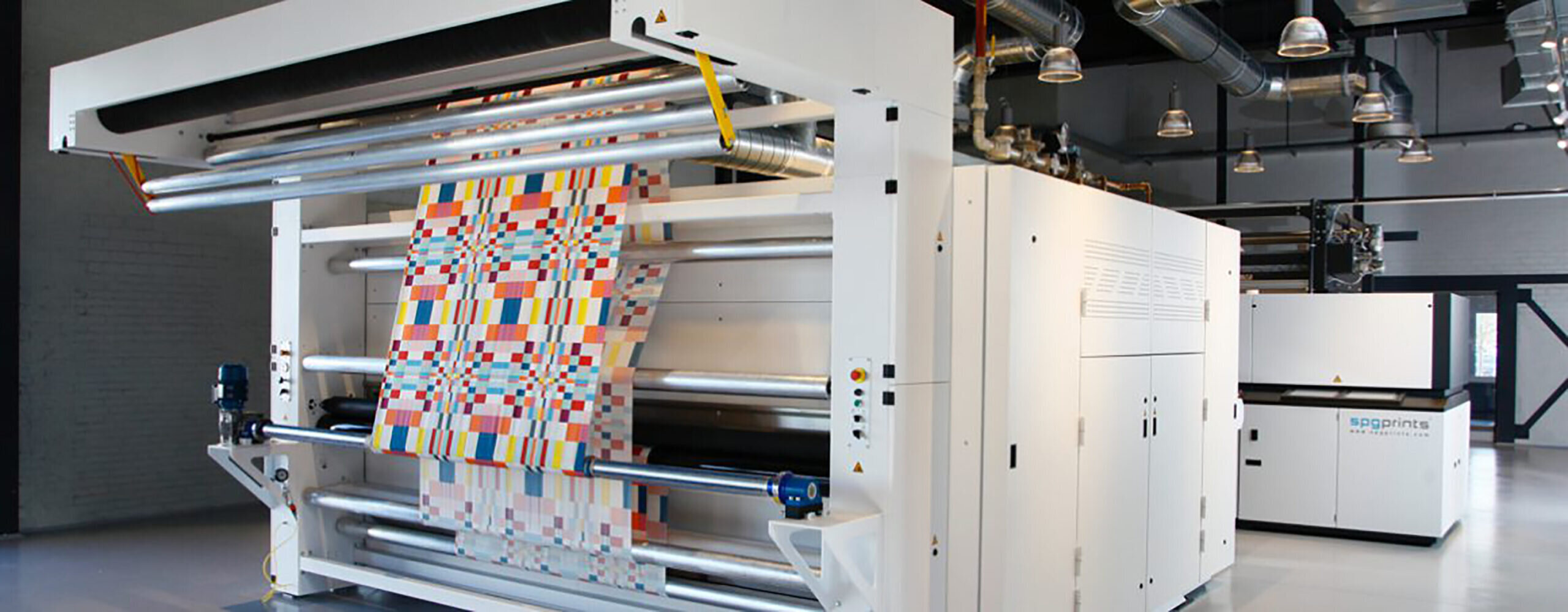

キャプション過去30年間で、印刷速度は加速し、最初のデジタル・テキスタイル・マシンの印刷速度は1時間あたりわずか1メートルだった。2021年の今日、SPG Archerプラットフォームは1分あたり40~80メートルの印刷速度を実現している。画像出典:SPG Prints。

デジタル・テキスタイル・プリントが最初に導入されたとき(1991年)、デザインはまだカラー・コンピュータのモニターで見ることができなかったことは注目に値する。ウィンドウズ95以前は、ピクセルをプログラムするとき、実際に布地にデジタルプリントされたファイルを見たときが、最初のビジュアルでした。「この25年ほどの間に、私たちは長い道のりを歩み、クライアントの期待に応えてきました。デジタル印刷機は、スクリーン交換や洗濯のための生産停止時間を考慮すると、回転式よりも速く動くようになりました。印刷の話題はもはやスピードの問題ではなく、持続可能性に焦点を当てたものに変わってきています」。

インク技術もまた、印刷ワークフローの革新に大きく影響している。従来の輪転印刷で使用されてきたインクは、デジタル生産には適しておらず、インクジェットヘッド技術に適合しない重金属やその他の汚染物質を含んでいる。不純物を取り除き、顔料を粉砕して精製しなければならない。今世紀に入り、1キロのインクの価格は約125ユーロとなり、1991年の1キロ700ユーロから大幅に下落した。現在では、大口の顧客に目を向ければ、平均価格は1キロあたり15ユーロ前後で、それ以下の場合もある。平方メートルあたりのインクコストは、ロータリー生産と比較した場合、依然として支配的な要因である。しかし、デジタル機械を利用する際には、より大局的な視点、総所有コスト、商業的利益や利点を見なければならない。「輪転機とデジタルの損益分岐点は(経験則として)1000m前後です。5,000m以上印刷するのであれば、ロータリーの方が費用対効果は高くなりますが、現在では、商業的な議論の一部として、さらに多くの要素が絡んできます」。

キャプションSPGプリントは、テキスタイル市場が両方の技術を同時に使用することが多いため、ロータリー機とデジタル機の両方の売上が伸びていると見ている。市場は、常にクライアントの商業的現実に左右される最良のソリューションをメリットで評価しなければならない。画像出典:SPG Prints。

ヨスは、市場が成熟するにつれて、デジタル印刷が市場全体の20~30%に達し、回転式が残りの数量を供給すると予想している。デジタルインクジェット技術と同様に、ロータリースクリーン印刷でも持続可能な開発目標に沿った革新が続いている。SPGは従来印刷のRNDを継続し、昨年は1平方メートル当たりのインクペーストの必要割合を減らす新しいスクリーン技術を発表した。

ハイブリッド生産は、すでにテキスタイル業界にとって重要なワークフローであり、SPGの顧客のほとんどは、デジタルと従来の両方の生産を提供している。そのため、何が適切なソリューションかを判断するためには、インクのコストや機械のコスト、平方メートルあたりの価格だけでなく、購買行動にも注目する必要があります。

もしインクジェットに取って代わったらどうだろうか?「私たちは皆、シングルパスが次の大きな波になると考えていたが、そうはならなかった。私は、大きなブレークスルーはまだ来ておらず、それはおそらく、より信頼性が高く、より安価なプリントヘッドに関係していると思う。シングルパス機で使用されるヘッドのコストを一因として見てみると、複数のヘッドの合計コストは80万ユーロにもなる。もし、ヘッドと電子機器のコストを下げることができれば、マシンのコストを半分にすることができます。それができれば、そして、私は今後5年間でそれができると期待しています。

キャプション顧客の声は最も重要な声であり、私たちは常に顧客の近くにいなければならない。開発中の次世代デジタル技術や従来型技術が業界の有限な要求を満たすためには、顧客の暗黙の要求を理解しなければならない。画像クレジット:SPG Prints.