Con l’inizio di un nuovo decennio, la crescita del settore tessile non accenna a diminuire. Infatti, dato che la popolazione mondiale continua ad aumentare, la crescita della produzione tessile stampata e la disponibilità di prodotti stampati sono destinate ad accelerare la crescita in linea con l’aumento della domanda.

Negli ultimi venticinque anni il mercato della stampa tessile è cambiato notevolmente e, per soddisfare le aspettative del mercato, sono cambiate anche le tecnologie che utilizziamo per produrre i molti miliardi di metri di tessuti stampati che produciamo ogni anno. L’industria tessile è un settore industriale diversificato con molti, molti strati ed è proprio con l’evoluzione di questi strati commerciali che i mercati consolidati si sono diversificati e ora offrono una miriade di nuove opportunità che l’industria tessile tradizionale non offriva.

Si è parlato molto della crescita della Fast Fashion, che negli ultimi vent’anni ha dominato la produzione rotativa, con ordini di grandi volumi che attraversano il mondo per soddisfare le richieste di un consumatore sempre più esigente, sia in termini di diversità del design che di velocità di commercializzazione. Tuttavia, spesso ignoriamo il volume di stampa che viene generato per servire il mercato dell’arredamento, che è altrettanto vario e offre un mercato pronto per l’innovazione digitale. SPG Prints (ex Stork) ha una presenza storica in tutti i mercati della stampa tessile, in quanto fornitore leader di attrezzature per la produzione rotativa ad alto volume e di inchiostri per il settore sin dalla sua fondazione nel 1947.

L’azienda è entrata per la prima volta nel mercato tessile nel 1953 con una macchina da stampa tessile a letto piano. Nel 1963 SPG Prints lanciò la rivoluzionaria RD-1, insieme al primo retino circolare al mondo senza cuciture. Per la prima volta fu possibile la stampa tessile rotativa ad alta velocità e queste innovazioni costituirono la base per la produzione di massa di tessuti stampati in tutto il mondo.

Nel 1991 SPG Prints lanciò la prima macchina per la stampa tessile digitale: quello fu solo l’inizio di tre decenni di innovazione digitale che ci avrebbero portato al punto in cui ci troviamo oggi, quando il settore tessile digitale si espande per sfidare la produzione rotativa.

Nel nostro recente podcast abbiamo intervistato SPG Prints – Jos Notermans, Business Manager degli inchiostri digitali per parlare del loro percorso verso il digitale e del futuro della produzione tessile ibrida che utilizza tecnologie digitali e convenzionali. Ecco un breve riassunto dei punti chiave della nostra conversazione. << Ascolta il podcast completo >>

Tornare indietro nel tempo – Negli anni ’80 Stork, come era conosciuta all’epoca, condusse uno studio sulle nuove tecnologie che avrebbero potuto sostituire la serigrafia rotativa e decise di possedere anche quella tecnologia. Il risultato di quello studio, nel 1987, prevedeva che la stampa tessile digitale avrebbe sostituito la rotativa entro l’anno 2000.

Nel 1989 Jos Notermans entrò a far parte dell’azienda direttamente dall’università ed è stato con SPG Prints fin dalla nascita dei primi progressi nel campo della produzione tessile digitale e dello sviluppo parallelo di tecnologie per l’industria grafica. Nel 2000 solo l’1% della produzione di stampe era digitale, quindi lo studio era fuori bersaglio del 99%, ma comunque le basi erano state gettate.

Nel 2002 SPG Prints ha aperto un proprio stabilimento di produzione di stampe in Tailandia per testare e far progredire la propria tecnologia; Jos ha gestito questo impianto fino al 2007, quando è tornato in Olanda per gestire l’attività come è oggi, insieme al continuo sviluppo degli inchiostri e dei macchinari SPG.

Nel 2021 si stima che circa l’8% della produzione tessile sarà stampata con tecnologie digitali a getto d’inchiostro in tutto il mondo.

La grafica di grande formato è stata la prima applicazione ad abbracciare la stampa tessile digitale e, di conseguenza, le tecnologie sono state sviluppate per ottenere risultati grafici ad alta risoluzione. Per convertire la produzione rotativa in digitale, la tecnologia delle testine di stampa doveva progredire per soddisfare le esigenze specifiche e la qualità della produzione tessile tradizionale, aumentando la velocità e i set di inchiostri multipli. Era evidente che SPG doveva sviluppare una nuova tecnologia adatta alla produzione tessile ad alto volume. Le testine di stampa grafiche sono progettate per stampare in prossimità del substrato, ma per i tessuti l’altezza della testina è un fattore che contribuisce alla qualità della produzione, alla velocità di produzione e alla continuità del segno di stampa. È stata questa ricerca a definire i principi fondanti e la tabella di marcia per lo sviluppo della tecnologia SPG Prints – Archer.

Era anche chiaro che, dato che la tecnologia avanzava a grande velocità, il cliente aveva bisogno di una tecnologia sicura e di un investimento che non sarebbe diventato obsoleto nel giro di pochi anni. Si decise quindi che la tecnologia della testina sarebbe stata indipendente dall’elettronica della macchina e che avrebbe potuto essere sostituita in base alle esigenze e al progresso tecnologico.

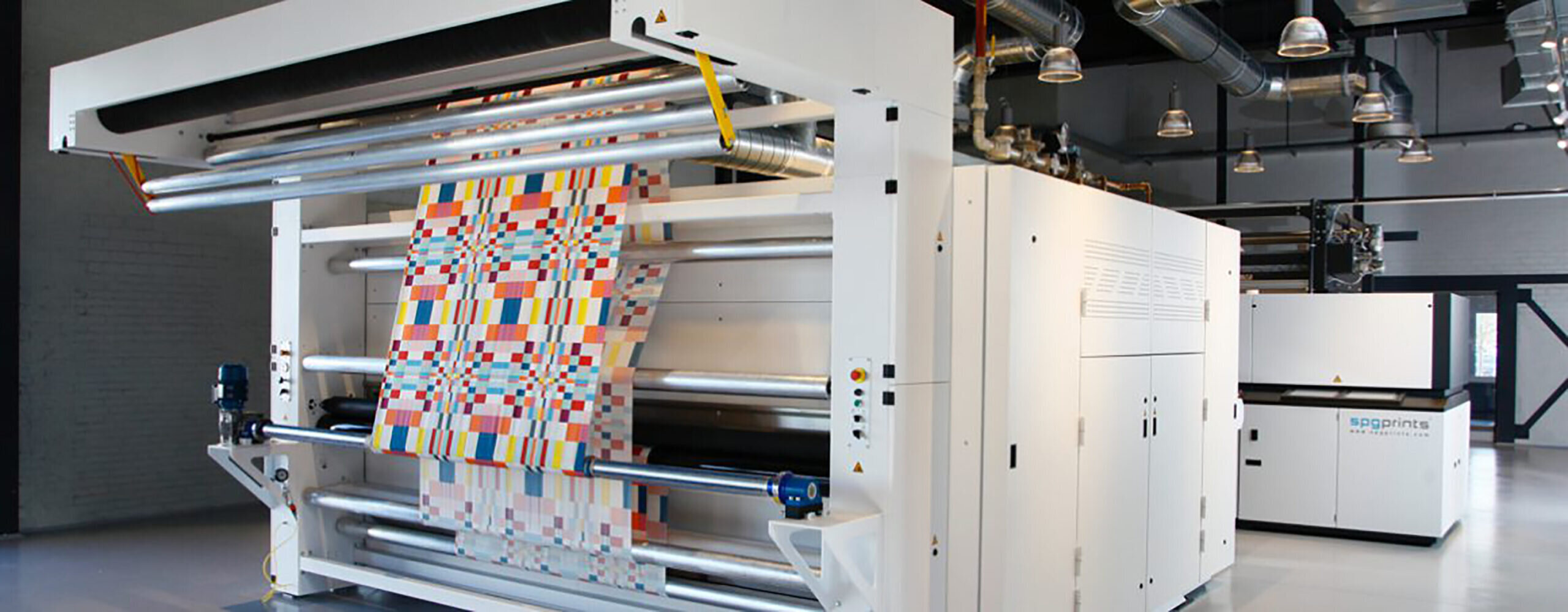

Didascalia: Negli ultimi trent’anni la velocità di stampa si è accelerata: la prima macchina tessile digitale stampava appena 1 metro all’ora; oggi, nel 2021, la piattaforma SPG Archer offre velocità di stampa che vanno dai 40 agli 80 metri al minuto. Crediti immagine: SPG Prints.

Vale la pena notare che quando la stampa tessile digitale è stata introdotta per la prima volta (1991) i disegni non potevano ancora essere visti sul monitor di un computer a colori. Prima di Windows 95, quando si programmavano i pixel, la prima visualizzazione avveniva quando il file veniva effettivamente stampato in digitale sul tessuto. “Abbiamo fatto molta strada negli ultimi 25 anni e abbiamo soddisfatto le aspettative dei nostri clienti: le macchine da stampa digitali ora funzionano più velocemente di quelle rotative, se si considerano i tempi di inattività per il cambio del retino e il lavaggio. La conversazione sulla stampa non è più incentrata sulla velocità, ma sulla sostenibilità”.

Anche la tecnologia degli inchiostri ha rappresentato un fattore considerevole nell’innovazione del flusso di lavoro di stampa: gli inchiostri utilizzati nella stampa rotativa tradizionale non sono adatti alla produzione digitale, in quanto contengono farine pesanti e altri contaminanti che non sono compatibili con le tecnologie delle testine a getto d’inchiostro. La produzione di inchiostro digitale è quindi molto più costosa di quella rotativa, le impurità devono essere rimosse e i pigmenti macinati e raffinati per la produzione digitale. All’inizio del secolo un chilo di inchiostro era valutato circa 125 euro, un prezzo ancora molto basso rispetto ai 700 euro al chilo del 1991. Al giorno d’oggi, se si considerano i clienti con grandi volumi, il prezzo medio si aggira intorno ai 15 euro al chilo, a volte anche meno. Il costo dell’inchiostro per metro quadro è ancora un fattore dominante, se confrontato con la produzione rotativa, ma bisogna guardare al quadro generale, al costo totale di proprietà e ai guadagni e ai vantaggi commerciali derivanti dall’utilizzo di macchinari digitali. “Il punto di pareggio tra la produzione rotativa e quella digitale (come regola generale) è intorno ai 1.000 metri; al di sotto dei 1.000 metri il digitale è sempre più economico. Se si stampano più di 5.000 metri la rotativa è più conveniente, ma ora ci sono molti altri fattori che entrano in gioco nell’argomentazione commerciale”.

Didascalia: SPG Prints vede crescere le vendite di macchine rotative e digitali, poiché il mercato tessile si espande utilizzando entrambe le tecnologie, spesso contemporaneamente. Il mercato deve valutare la soluzione migliore in base al merito, che dipende sempre dalla realtà commerciale del cliente. Crediti immagine: SPG Prints.

Man mano che il mercato matura, Jos prevede che il digitale raggiungerà il 20-30% del mercato totale disponibile, mentre la rotativa fornirà il volume rimanente, anche perché il costo del digitale è proibitivo nel settore industriale ad alto volume, dove rimarrà la stampa convenzionale. Le innovazioni per la stampa serigrafica rotativa continuano in linea con gli obiettivi di sviluppo sostenibile, proprio come quelle per la tecnologia digitale a getto d’inchiostro. SPG continua il suo RND per la stampa convenzionale e l’anno scorso ha lanciato una nuova tecnologia serigrafica che riduce la percentuale di pasta d’inchiostro necessaria per metro quadro, riducendo così l’impronta ambientale dell’industria della stampa tessile.

La produzione ibrida è già un flusso di lavoro fondamentale per l’industria tessile; la maggior parte dei clienti di SPG offre sia la produzione digitale che quella convenzionale, che dal 2010 è stata accelerata dai progressi, dalla stabilità e dalla velocità raggiunti dalle tecnologie di stampa tessile digitale come la Archer. Sono molte le cose che stanno accadendo a livello globale e che determineranno l’aspetto del futuro, quindi per giudicare quale sia la soluzione giusta non bisogna guardare solo al costo dell’inchiostro, al costo della macchina o al prezzo al metro quadro: il comportamento d’acquisto avrà un enorme impatto sul modo in cui i tessuti stampati verranno acquistati e prodotti nel prossimo futuro.

Tornando al punto di partenza, sarebbe interessante esaminare nuovamente la tecnologia – ha detto Jos – e se sostituissimo il getto d’inchiostro? “Tutti pensavamo che il single pass sarebbe stato la prossima grande ondata, ma non è successo: dal 2015 ci sono forse cinquanta macchine single pass – il single pass non è stato la svolta che avevamo previsto. Credo che la grande svolta debba ancora arrivare e probabilmente si tratta di testine di stampa più affidabili e più economiche. Se si considera il costo delle testine utilizzate in una macchina a singolo passaggio, il costo totale delle testine multiple può raggiungere gli 800.000 euro. Se riusciamo a ridurre il costo delle testine e dell’elettronica, possiamo dimezzare il costo delle macchine: se ci riusciamo, e mi aspetto che ci riusciremo nei prossimi cinque anni, avremo una tecnologia innovativa che sbloccherà la produzione a singolo passaggio”.

Didascalia: La voce del cliente è la voce più importante: dobbiamo stargli vicino, dobbiamo capire le sue esigenze implicite per garantire che la prossima generazione di tecnologie digitali o convenzionali in fase di sviluppo risponda alle esigenze specifiche del settore. Crediti immagine: SPG Prints.