Az új évtizedbe lépve a textilipari ágazat növekedése nem mutatja a megtorpanás jeleit. Valójában a világ népességének további növekedésével a nyomtatott textilgyártás és a nyomtatott termékek elérhetősége a növekvő keresletnek megfelelően gyorsuló növekedésre számíthat.

Az elmúlt huszonöt év során a textilnyomtatás piaca jelentősen megváltozott, és a piac változó elvárásainak való megfelelés érdekében az általunk évente előállított több milliárd méternyi nyomtatott textil előállításához használt technológiák is megváltoztak. A textilipar egy sokszínű ipari ágazat, sok-sok réteggel, és ahogy ezek a kereskedelmi rétegek fejlődtek – a kialakult piacok diverzifikálódtak, és most számtalan új lehetőséget kínálnak, amelyeket a hagyományos textilipar korábban nem adott.

Sok szó esett már a Fast Fashion növekedéséről, amely az elmúlt húsz évben uralta a rotációs termelést, hatalmas mennyiségű megrendelésekkel, amelyek a világot járják be, hogy megfeleljenek az egyre igényesebbé váló fogyasztók igényeinek, mind a dizájn sokszínűsége, mind a piacra jutás gyorsasága tekintetében. Gyakran figyelmen kívül hagyjuk azonban azt a nyomtatási mennyiséget, amely a lakberendezési piac kiszolgálása érdekében keletkezik, amely ugyanilyen sokszínű, és egy olyan piacot kínál, amely felkészült a digitális zavarokra. Az SPG Prints (korábban Stork) a textilnyomtatás valamennyi piacán nagy múltra tekint vissza, mivel a vállalat 1947-es alapítása óta az iparágat kiszolgáló nagy volumenű rotációs gyártó berendezések és festékek vezető szállítója.

A vállalat 1953-ban lépett be először a textilpiacra egy síkágyas textilnyomtató géppel. 1963-ban az SPG Prints piacra dobta az úttörő RD-1-et, a világ első varrat nélküli körszitával együtt. Először vált lehetővé a nagy sebességű rotációs textilnyomtatás, és ezek az innovációk jelentették az alapokat, így lehetővé vált a nyomtatott textíliák tömeges gyártása világszerte.

1991-ben az SPG Prints piacra dobta az első digitális textilnyomtató gépet – ez csak a kezdete volt a három évtizedes digitális innovációnak, amely elvezetett minket oda, ahol ma tartunk, mivel a digitális textilágazat a rotációs gyártás kihívásaként terjeszkedik.

Nemrégiben közzétett podcastunkban interjút készítettünk az SPG Prints – Jos Notermans, a digitális festékek üzletágának vezetőjével, hogy megvitassuk a digitális technológiához vezető útjukat és a digitális és hagyományos technológiákat egyaránt alkalmazó hibrid textilgyártás jövőjét. Íme egy rövid összefoglaló a beszélgetésünk legfontosabb megállapításairól. << Hallgassa meg a teljes podcastot >>

Visszaforgatni az időt – Az 1980-as években a Stork, ahogy akkoriban ismerték, tanulmányt készített az új technológiákról, amelyek talán felváltják a rotációs szitanyomást, és úgy döntöttek, hogy ezt a technológiát is birtokolni akarják. A tanulmány 1987-es eredménye azt jósolta, hogy a digitális textilnyomtatás 2000-re felváltja a rotációs szitanyomást.

1989-ben Jos Notermans közvetlenül az egyetemről csatlakozott a vállalathoz, és az SPG Printsnél dolgozik azóta, hogy a digitális textilgyártás területén tett első előrelépések és a grafikai ipar számára párhuzamosan fejlesztett technológiák megszülettek. Mint kiderült, 2000-re a nyomtatott termékeknek csupán 1%-a volt digitális, így a tanulmány 99%-ban téves volt, de az alapok ennek ellenére megvoltak.

2002-ben az SPG Prints megnyitotta saját nyomdaipari üzemét Thaiföldön, hogy bizonyítsa és fejlessze technológiáját, Jos 2007-ig vezette ezt a létesítményt, amikor visszatért Hollandiába, hogy az SPG festékek és gépek folyamatos fejlesztése mellett a mai formájában vezesse az üzletet.

A becslések szerint 2021-ben a textiltermékek mintegy 8%-át nyomtatják digitális tintasugaras technológiával világszerte.

A széles formátumú grafika volt az első olyan alkalmazás, amely a digitális textilnyomtatást alkalmazta, és mint ilyen, a technológiák nagy felbontású grafikai kimenetre készültek. A rotációs gyártás digitálisra való átállításához a nyomtatófej-technológiának tovább kellett fejlődnie, hogy megfeleljen a kialakult hagyományos textilgyártás sajátos követelményeinek és minőségének, a megnövelt sebességnek és a többszörös festékkészleteknek. Nyilvánvaló volt, hogy az SPG-nek olyan új technológiát kell kifejlesztenie, amely nagy volumenű textilgyártásra készült. A grafikai nyomtatófejeket úgy tervezték, hogy a hordozóhoz közel nyomtassanak, azonban a textíliák esetében a fej magassága hozzájárul a gyártási minőséghez, a gyártási sebességhez és a nyomtatási jelek folyamatosságához. Ez a kutatás határozta meg az SPG Prints – Archer technológia fejlesztésének alapelveit és útitervét.

Az is világos volt, hogy a technológia nagy sebességgel fejlődik, és az ügyfélnek biztonságos technológiára van szüksége, valamint egy olyan biztonságos jövőbeli befektetésre, amely nem válik elavulttá néhány éven belül. Ezért úgy döntöttek, hogy a fejtechnológia független lesz a gép elektronikájától, és mint ilyen, szükség szerint és a technológia fejlődésével együtt cserélhető.

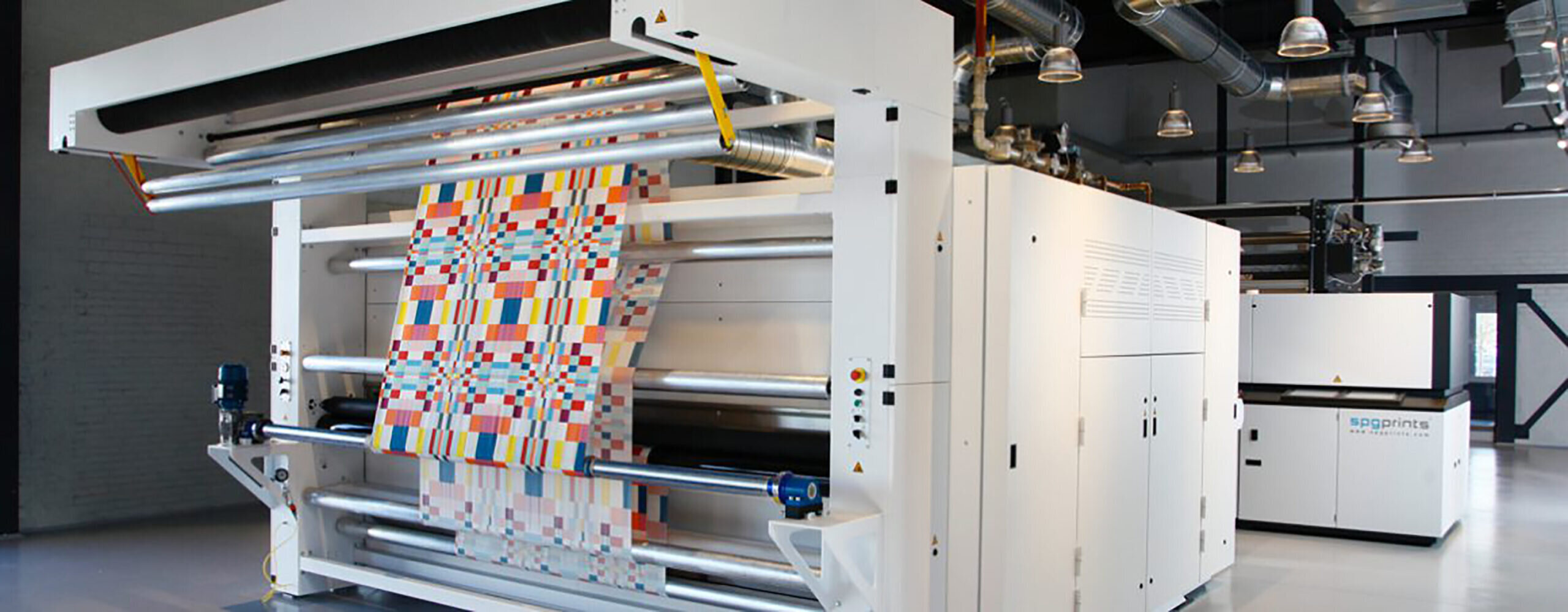

Képaláírás: Az elmúlt három évtizedben a nyomtatási sebesség felgyorsult: a legelső digitális textilipari gép mindössze 1 méter/óra sebességgel nyomtatott – ma, 2021-ben az SPG Archer platformja 40-80 méter/perces nyomtatási sebességet kínál. Képhitel: SPG Prints.

Érdemes megjegyezni, hogy a digitális textilnyomtatás bevezetésekor (1991) a minták még nem voltak láthatóak színes számítógépes monitoron. A windows 95 előtt – a pixelek programozásakor – az első vizuális megjelenítés az volt, amikor a fájlt ténylegesen digitálisan nyomtatták a szövetre. „Hosszú utat tettünk meg az elmúlt körülbelül 25 év alatt, és megfeleltünk ügyfeleink elvárásainak – a digitális nyomdagépek ma már gyorsabban működnek, mint a rotációs gépek, ha összehasonlításképpen figyelembe vesszük a gyártás leállási idejét a szitacserék és a mosás miatt. A nyomtatásról szóló beszélgetés már nem a sebességről szól, hanem a fenntarthatóságra összpontosít”.

A tintatechnológia szintén jelentős tényező volt a nyomtatási munkafolyamat innovációjában, a hagyományos rotációs nyomtatásban használt tinták nem alkalmasak a digitális gyártásra, nehéz ételeket és egyéb szennyeződéseket tartalmaznak, amelyek nem kompatibilisek a tintasugaras fejtechnológiákkal. A digitális tinta előállítása ezért sokkal drágább, mint a rotációs, a szennyeződéseket el kell távolítani, a pigmenteket pedig a digitális gyártáshoz őrölni és finomítani kell. Az ezredfordulón egy kiló tinta ára körülbelül 125 euró volt, ami még mindig jelentős csökkenés az 1991-es 700 eurós kilónkénti árhoz képest. Manapság, ha a nagy volumenű vásárlókat nézzük, az átlagár 15 euró körül van kilónként, néha még ennél is kevesebb. A négyzetméterenkénti festékköltség még mindig meghatározó tényező, ha a rotációs gyártáshoz hasonlítjuk – de a nagyobb képet kell nézni, a teljes tulajdonlási költséget és a kereskedelmi nyereséget és előnyöket, ha digitális gépeket használunk. „A nyereségpont a rotációs és a digitális között (ökölszabályként) 1000 m körül van, 1000 m alatt a digitális mindig olcsóbb a költségek tekintetében. Ha 5000m-nél többet nyomtat, a rotációs gép költséghatékonyabb, de ma már sokkal több tényező játszik szerepet a kereskedelmi érvelés során”.

Képaláírás: Az SPG Prints mind a rotációs, mind a digitális gépek értékesítésében növekedést lát, mivel a textilpiac mindkét technológiát használja, gyakran egyszerre. A piacnak érdemben kell értékelnie a legjobb megoldást, ami mindig az ügyfél kereskedelmi realitásától függ. Képhitel: SPG Prints.

A piac érésével a Jos arra számít, hogy a teljes elérhető piac 20-30%-át eléri a digitális nyomtatás, a fennmaradó mennyiséget pedig a rotációs nyomtatás biztosítja – pusztán azért, mert a digitális nyomtatás költségei megfizethetetlenek a nagy volumenű ipari szektorban, ahol a hagyományos nyomtatás továbbra is megmarad. A rotációs szitanyomásban a fenntartható fejlődési célokkal összhangban folytatódnak az innovációk, csakúgy, mint a digitális tintasugaras technológia esetében. Az SPG folytatja a hagyományos nyomtatásra vonatkozó RND-t, és tavaly egy új szitatechnológiát vezetett be, amely csökkenti a négyzetméterenként szükséges festékpaszta százalékos arányát – mindez csökkenti a textilnyomdaipar környezeti lábnyomát.

A hibrid gyártás már most is kulcsfontosságú munkafolyamat a textiliparban, az SPG legtöbb ügyfele digitális és hagyományos gyártást egyaránt kínál, amit 2010 óta felgyorsított a digitális textilnyomtatási technológiák, például az Archer által elért fejlődés, stabilitás és sebesség. Sok minden történik a globális szférában, ami meghatározza, hogyan fog kinézni a jövő, ezért annak megítéléséhez, hogy melyik a megfelelő megoldás, nem csak a festék költségét, a gép költségét vagy a négyzetméterenkénti árat kell nézni – a vásárlói magatartás nagy hatással lesz arra, hogy a közeljövőben hogyan történik a nyomtatott textíliák beszerzése és előállítása.

Visszatérve oda, ahonnan indultunk, érdekes lenne újra megvizsgálni a technológiát – mondta Jos, mi lenne, ha a tintasugaras nyomtatást helyettesítenénk? „Mindannyian azt gondoltuk, hogy a single pass lesz a következő nagy hullám, de nem így történt, 2015 óta talán ötven single pass gép van – a single pass nem volt az általunk megjósolt áttörés. Szerintem a nagy áttörés még várat magára, és ez valószínűleg a megbízhatóbb, olcsóbb nyomtatófejekkel kapcsolatos. Ha az egymenetes gépben használt fejek költségét nézzük, mint hozzájáruló tényezőt, a több fej teljes költsége akár 800 000 euró is lehet. Ha csökkenteni tudjuk a fejek és az elektronika költségét, akkor a gépek költségét a felére csökkenthetjük – ha ez sikerül, és én arra számítok, hogy a következő öt évben sikerülni fog, akkor áttörő technológiánk lesz, és ez felszabadítja az egymenetes gyártást”.

Képaláírás: Meg kell értenünk az ügyfelek implicit igényeit, hogy a fejlesztés alatt álló digitális vagy hagyományos technológiák következő generációja megfeleljen az iparág végletes követelményeinek. Képhitel: SPG Prints.