À l’aube d’une nouvelle décennie, la croissance du secteur textile ne montre aucun signe de ralentissement. En fait, comme la population mondiale continue d’augmenter, la croissance de la production de textiles imprimés et la disponibilité de produits imprimés sont appelées à s’accélérer pour répondre à la demande croissante.

Au cours des vingt-cinq dernières années, le marché de l’impression textile a considérablement évolué et, pour répondre aux attentes changeantes des marchés, les technologies que nous utilisons pour fabriquer les milliards de mètres de textiles imprimés que nous produisons chaque année ont également évolué. L’industrie textile est un secteur industriel diversifié avec de très nombreuses couches, et c’est au fur et à mesure que ces couches commerciales ont évolué que les marchés établis se sont diversifiés et offrent maintenant une myriade de nouvelles opportunités que l’industrie textile traditionnelle n’offrait pas auparavant.

On a beaucoup parlé de la croissance de la Fast Fashion qui, au cours des vingt dernières années, a dominé la production rotative, avec d’énormes volumes de commandes traversant le monde pour répondre aux demandes d’un consommateur de plus en plus exigeant, à la fois en termes de diversité du design et de rapidité de mise sur le marché. Cependant, nous ignorons souvent le volume d’impression généré pour desservir le marché de l’ameublement, qui est tout aussi diversifié et offre un marché prêt à être perturbé par le numérique. SPG Prints (anciennement Stork) a une empreinte historique sur tous les marchés de l’impression textile, en tant que principal fournisseur d’équipements de production rotative à haut volume et d’encres au service de l’industrie depuis la création de l’entreprise en 1947.

L’entreprise a fait son entrée sur le marché du textile en 1953 avec une machine d’impression textile à plat. En 1963, SPG Prints a lancé la machine révolutionnaire RD-1, ainsi que le premier écran circulaire sans soudure au monde. Pour la première fois, l’impression textile rotative à grande vitesse était possible, et ce sont ces innovations qui ont été à la base de la production de masse de textiles imprimés dans le monde entier.

En 1991, SPG Prints a lancé la première machine d’impression numérique sur textile – ce n’était que le début de trois décennies d’innovation numérique qui allaient nous mener là où nous sommes aujourd’hui, alors que le secteur du textile numérique se développe pour défier la production rotative.

Dans notre récent podcast, nous avons interviewé Jos Notermans, Business Manager of Digital Inks, de SPG Prints, pour discuter de leur passage au numérique et de l’avenir de la production textile hybride utilisant à la fois des technologies numériques et conventionnelles. Voici un bref résumé des principaux points à retenir de notre conversation. << Écouter le podcast complet >>

Retour en arrière – Dans les années 1980, Stork, comme on l’appelait à l’époque, a mené une étude sur les nouvelles technologies susceptibles de remplacer la sérigraphie rotative et a décidé de s’approprier cette technologie. Les résultats de cette étude en 1987 prévoyaient que l’impression textile numérique remplacerait la sérigraphie rotative d’ici l’an 2000.

En 1989, Jos Notermans a rejoint l’entreprise en sortant de l’université et a travaillé avec SPG Prints depuis la naissance de ses premières avancées dans le domaine de la production textile numérique et le développement parallèle de technologies pour l’industrie graphique. Il s’est avéré qu’en l’an 2000, seul 1 % de la production imprimée était numérique, de sorte que l’étude était à 99 % hors cible, mais les fondations étaient néanmoins en place.

En 2002, SPG Prints a ouvert sa propre usine de production d’imprimés en Thaïlande pour prouver et faire progresser sa technologie. Jos a dirigé cette installation jusqu’en 2007, date à laquelle il est retourné aux Pays-Bas pour diriger l’entreprise telle qu’elle est aujourd’hui, tout en continuant à développer les encres et les machines de SPG.

En 2021, on estime qu’environ 8 % de la production textile sera imprimée à l’aide de technologies numériques à jet d’encre dans le monde entier.

Le graphisme grand format a été la première application à adopter l’impression numérique sur textile et, en tant que telle, les technologies ont été conçues pour une sortie graphique à haute résolution. Pour convertir la production rotative au numérique, la technologie des têtes d’impression devait progresser pour répondre aux exigences spécifiques et à la qualité de la production textile traditionnelle établie, à une vitesse accrue et à des jeux d’encres multiples. Il était évident que SPG devait développer une nouvelle technologie conçue pour la production textile à haut volume. Les têtes d’impression graphique sont conçues pour imprimer à proximité du support, mais pour les textiles, la hauteur de la tête est un facteur qui contribue à la qualité de la production, à la vitesse de production et à la continuité de la marque d’impression. C’est cette recherche qui a permis de définir les principes fondateurs et la feuille de route pour le développement de la technologie SPG Prints – Archer.

Il était également clair que la technologie progressant à grande vitesse, le client avait besoin d’une technologie sûre, et d’un investissement sûr pour l’avenir qui ne serait pas rendu obsolète en quelques années seulement. Il a donc été décidé que la technologie de la tête serait indépendante de l’électronique de la machine et qu’elle pourrait donc être remplacée en fonction des besoins et de l’évolution des technologies.

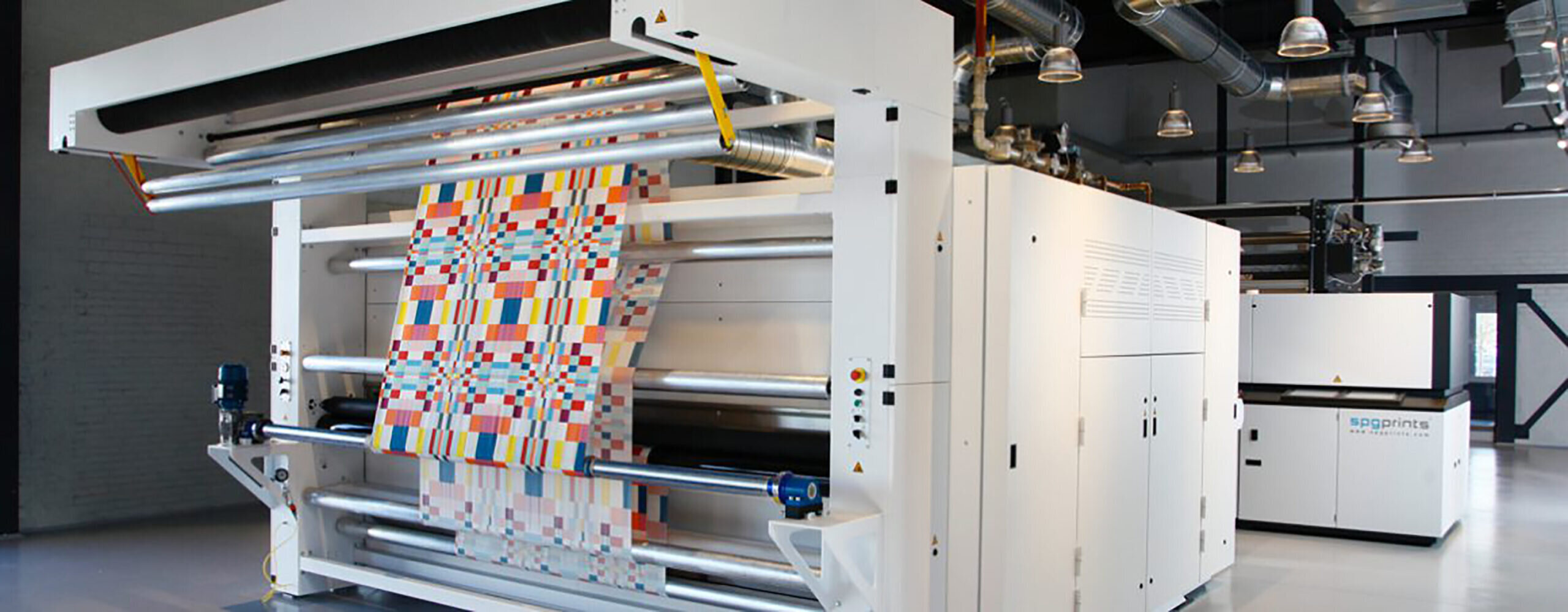

Légende : Au cours des trois dernières décennies, les vitesses d’impression se sont accélérées, la toute première machine textile numérique imprimant à peine 1 mètre par heure. Aujourd’hui, en 2021, la plateforme SPG Archer offre des vitesses d’impression allant de 40 à 80 mètres par minute. Crédit photo : SPG Prints.

Il convient de noter que lorsque l’impression numérique sur textile a été introduite pour la première fois (1991), les dessins ne pouvaient pas encore être vus sur un écran d’ordinateur couleur. Avant Windows 95, lorsque l’on programmait des pixels, le premier visuel était celui du fichier imprimé numériquement sur le tissu. « Nous avons parcouru un long chemin au cours des 25 dernières années environ et nous avons répondu aux attentes de nos clients – les machines d’impression numérique tournent désormais plus vite que les machines rotatives, si l’on tient compte des temps d’arrêt de la production pour les changements d’écran et le lavage, par comparaison. Le débat sur l’impression n’est plus axé sur la vitesse, mais sur la durabilité.

Les encres utilisées dans l’impression rotative traditionnelle ne conviennent pas à la production numérique, car elles contiennent des farines lourdes et d’autres contaminants qui ne sont pas compatibles avec les technologies de tête à jet d’encre. La fabrication de l’encre numérique est donc beaucoup plus coûteuse que celle de l’encre rotative ; les impuretés doivent être éliminées et les pigments broyés et raffinés pour la production numérique. Au début du siècle, un kilo d’encre valait environ 125 euros, ce qui représente une baisse considérable par rapport aux 700 euros par kilo en 1991. Aujourd’hui, si l’on considère les gros clients, le prix moyen est d’environ 15 euros le kilo, parfois même moins. Le coût de l’encre par mètre carré reste un facteur dominant par rapport à la production rotative, mais vous devez considérer la situation dans son ensemble, le coût total de possession et les gains et avantages commerciaux liés à l’utilisation de machines numériques. « Le seuil de rentabilité entre le rotatif et le numérique (en règle générale) se situe autour de 1 000 m. En dessous de 1 000 m, le numérique est toujours moins cher. Si vous imprimez plus de 5 000 mètres, la machine rotative sera plus rentable, mais il y a maintenant beaucoup plus de facteurs qui entrent en jeu dans l’argument commercial ».

Légende : SPG Prints constate une croissance des ventes de machines rotatives et numériques, car le marché du textile utilise de plus en plus les deux technologies, souvent simultanément. Le marché doit évaluer la meilleure solution en fonction de ses mérites, ce qui dépend toujours de la réalité commerciale du client. Crédit photo : SPG Prints.

À mesure que le marché mûrit, Jos s’attend à ce que le numérique atteigne 20 à 30 % du marché total disponible, le rotatif fournissant le volume restant – simplement parce que le coût du numérique est prohibitif dans le secteur industriel à haut volume, où l’impression conventionnelle restera en vigueur. Les innovations se poursuivent pour la sérigraphie rotative, conformément aux objectifs de développement durable, tout comme pour la technologie numérique à jet d’encre. SPG poursuit sa RND pour l’impression conventionnelle, en lançant l’année dernière une nouvelle technologie de sérigraphie qui réduit le pourcentage requis de pâte d’encre par mètre carré – ce qui réduit l’empreinte environnementale de l’industrie de l’impression textile.

La production hybride est déjà un flux de travail clé pour l’industrie textile, la plupart des clients de SPG offrent une production à la fois numérique et conventionnelle qui a été accélérée depuis 2010 par les progrès, la stabilité et la vitesse désormais atteints par les technologies d’impression textile numérique telles que l’Archer. Il se passe beaucoup de choses dans la sphère mondiale qui détermineront l’avenir, alors pour juger de la bonne solution, vous ne devez pas seulement regarder le coût de l’encre, le coût de la machine ou le prix au mètre carré – le comportement d’achat aura un impact énorme sur la façon dont les textiles imprimés seront achetés et produits dans un avenir proche.

Pour revenir à notre point de départ, il serait intéressant de se pencher à nouveau sur la technologie – dit Jos, et si nous remplacions le jet d’encre ? « Nous pensions tous que le passage unique serait la prochaine grande vague, mais cela ne s’est pas produit. Depuis 2015, il y a peut-être une cinquantaine de machines à passage unique – le passage unique n’a pas été la percée que nous avions prédite. Je pense que la grande percée est encore à venir et qu’elle est probablement liée à des têtes d’impression plus fiables et moins chères. Si vous considérez le coût des têtes utilisées dans une machine à passage unique comme un facteur contributif, le coût total des têtes multiples peut atteindre 800 000 euros. Si nous parvenons à réduire le coût des têtes et de l’électronique, nous pourrons diviser par deux le coût des machines – si nous y parvenons, et je pense que nous y parviendrons dans les cinq prochaines années, nous disposerons d’une technologie de rupture qui débloquera la production à passage unique ».

Légende : La voix du client est la plus importante – nous devons rester proches de lui – nous devons comprendre ses exigences implicites pour garantir que la prochaine génération de technologies numériques ou conventionnelles en cours de développement réponde aux exigences finies de l’industrie. Crédit photo : SPG Prints.