Tekstiilialan kasvu ei näytä laantumisen merkkejä uuden vuosikymmenen kynnyksellä. Itse asiassa maailman väestömäärän kasvaessa painettujen tekstiilien tuotannon ja painettujen tuotteiden saatavuuden kasvu kiihtyy kysynnän kasvun myötä.

Viimeisten kahdenkymmenenviiden vuoden aikana tekstiilipainomarkkinat ovat muuttuneet huomattavasti, ja jotta voimme vastata markkinoiden muuttuviin odotuksiin, myös teknologiat, joita käytämme vuosittain tuottamiemme monien miljardien metrien painettujen tekstiilien valmistukseen, ovat muuttuneet. Tekstiiliteollisuus on monipuolinen teollisuudenala, jossa on monia, monia kerroksia, ja kun nämä kaupalliset kerrokset ovat kehittyneet – vakiintuneet markkinat ovat monipuolistuneet ja tarjoavat nyt lukemattomia uusia mahdollisuuksia, joita perinteinen tekstiiliteollisuus ei aiemmin tarjonnut.

Paljon on puhuttu pikamuodin kasvusta, joka on viimeisten kahdenkymmenen vuoden ajan hallinnut kiertävää tuotantoa, jossa valtavat tilaukset kulkevat ympäri maailmaa täyttääkseen yhä vaativammaksi muuttuneen kuluttajan vaatimukset sekä suunnittelun monimuotoisuuden että markkinoille saattamisen nopeuden suhteen. Usein emme kuitenkaan huomioi sitä painomäärää, joka tuotetaan kodin sisustusmarkkinoilla, jotka ovat yhtä monipuoliset ja tarjoavat markkinat, jotka ovat valmiita digitaaliseen murrokseen. SPG Printsillä (entinen Stork) on historiallinen jalansija kaikilla tekstiilipainomarkkinoilla, sillä se on ollut alan johtava suurivolyymisten rotaatiotuotantolaitteiden ja painovärien toimittaja, joka on palvellut alaa yrityksen perustamisesta vuonna 1947 lähtien.

Yritys tuli tekstiilimarkkinoille ensimmäisen kerran vuonna 1953 tasopainokoneella. Vuonna 1963 SPG Prints toi markkinoille uraauurtavan RD-1:n ja maailman ensimmäisen saumattoman pyöreän seulan. Suurnopeuksinen pyörivä tekstiilipainatus oli ensimmäistä kertaa mahdollista, ja nämä innovaatiot olivat perusta, joka mahdollisti painettujen tekstiilien massatuotannon kaikkialla maailmassa.

Vuonna 1991 SPG Prints toi markkinoille ensimmäisen digitaalisen tekstiilipainokoneen – se oli vasta alkua kolmen vuosikymmenen digitaaliselle innovaatiolle, joka johti meidät nykyiseen tilanteeseen, kun digitaalinen tekstiiliala laajenee ja haastaa rotaatiotuotannon.

Haastattelimme äskettäisessä podcastissamme SPG Printsin Jos Notermansia, digitaalisten painovärien liiketoimintajohtajaa, keskustelemaan heidän matkastaan digitaalisuuteen ja hybriditekstiilituotannon tulevaisuudesta, jossa käytetään sekä digitaalista että perinteistä tekniikkaa. Tässä on lyhyt yhteenveto keskustelumme tärkeimmistä poiminnoista. << Kuuntele koko podcast >>

Käännä aikaa taaksepäin – 1980-luvulla Stork, joka tuolloin tunnettiin nimellä Stork, teki tutkimuksen uusista tekniikoista, jotka voisivat ehkä korvata rotaatioseripainon, ja päätti, että se halusi omistaa myös tämän tekniikan. Vuonna 1987 tehdyn tutkimuksen tuloksena ennustettiin, että digitaalinen tekstiilipainatus korvaisi rotaatiokuvapainon vuoteen 2000 mennessä.

Vuonna 1989 Jos Notermans liittyi yritykseen suoraan yliopistosta, ja hän on ollut SPG Printsin palveluksessa siitä lähtien, kun SPG Printsin ensimmäiset edistysaskeleet digitaalisessa tekstiilituotannossa ja grafiikkateollisuuden tekniikoiden rinnakkaiskehityksessä alkoivat. Kävi ilmi, että vuoteen 2000 mennessä vain 1 % painotuotannosta oli digitaalista, joten tutkimus oli 99 % hakoteillä, mutta perusta oli kuitenkin luotu.

Vuonna 2002 SPG Prints avasi oman painotuotantolaitoksensa Thaimaahan teknologiansa todentamiseksi ja kehittämiseksi, ja Jos johti tätä laitosta vuoteen 2007 asti, jolloin hän palasi Alankomaihin johtamaan yritystä nykyisessä muodossaan sekä jatkamaan SPG:n painovärien ja -laitteiden kehittämistä.

Vuonna 2021 arvioidaan, että noin 8 prosenttia tekstiilituotannosta painetaan maailmanlaajuisesti digitaalisella mustesuihkutekniikalla.

Wide Format Graphics oli ensimmäinen sovellus, jossa digitaalinen tekstiilipainatus otettiin käyttöön, ja tekniikat rakennettiin siksi korkearesoluutioiseen graafiseen tulostukseen. Jotta rotaatiotuotanto voitiin muuntaa digitaaliseksi, tulostuspään tekniikan oli kehityttävä vastaamaan perinteisen tekstiilituotannon erityisvaatimuksia ja laatua, nopeutta ja useita värisarjoja. Oli ilmeistä, että SPG:n oli kehitettävä uusi teknologia, joka oli suunniteltu tekstiilituotantoon suurilla volyymeillä. Graafiset tulostuspäät on suunniteltu tulostamaan lähellä alustaa, mutta tekstiileissä tulostuspään korkeus vaikuttaa osaltaan tuotantolaatuun, tuotantonopeuteen ja tulostusjäljen jatkuvuuteen. Tämä tutkimus määritteli SPG Prints – Archer -tekniikan kehittämisen perusperiaatteet ja etenemissuunnitelman.

Oli myös selvää, että tekniikan kehittyessä nopeasti asiakas tarvitsi turvallisen tekniikan ja tulevaisuuden turvallisen investoinnin, joka ei olisi vanhentunut muutamassa vuodessa. Tämän vuoksi päätettiin, että pääteknologia olisi riippumaton koneen elektroniikasta ja että se voitaisiin vaihtaa tarpeen mukaan ja teknologian kehittyessä.

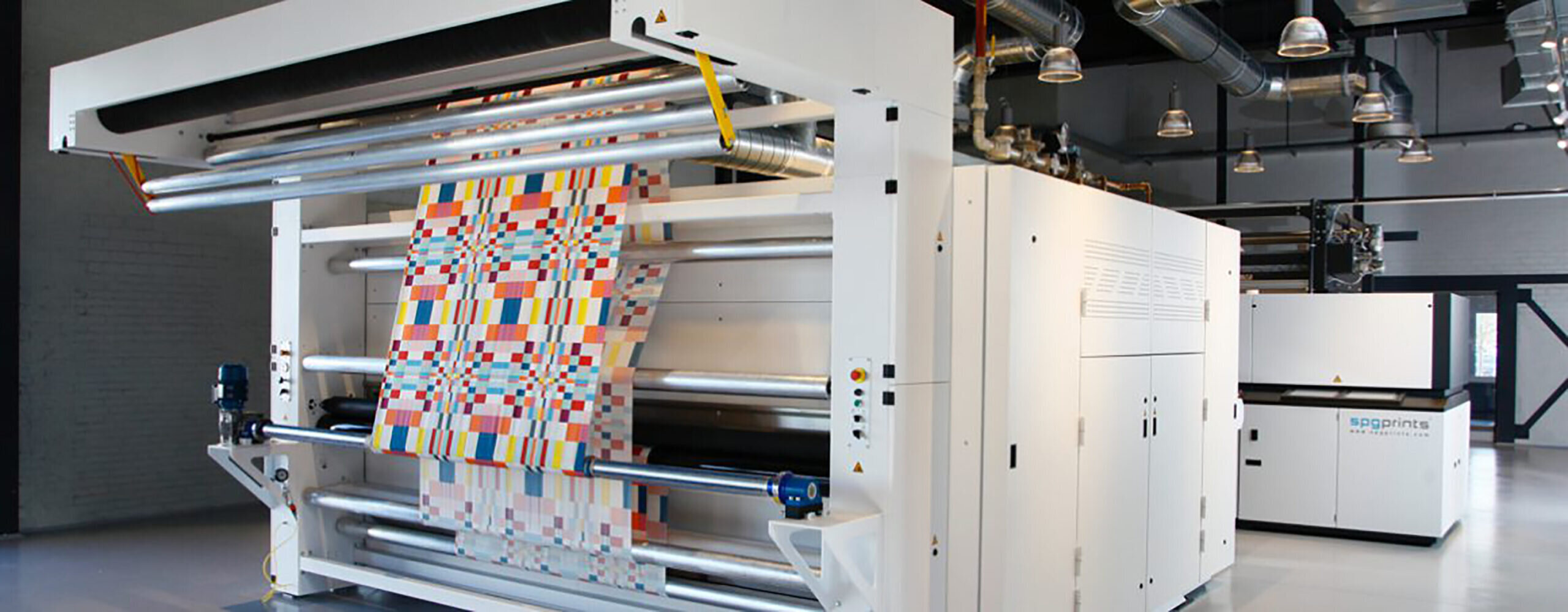

Kuvateksti: Viimeisten kolmen vuosikymmenen aikana tulostusnopeudet ovat kiihtyneet, kun ensimmäinen digitaalinen tekstiilipainokone tulosti vain 1 metrin tunnissa – nyt vuonna 2021 SPG Archer -alustan tulostusnopeudet ovat 40-80 metriä minuutissa. Kuva Luotto: SPG Prints.

On syytä huomata, että kun digitaalinen tekstiilipainatus otettiin käyttöön (1991), malleja ei vielä voitu nähdä värillisellä tietokonemonitorilla. Ennen windows 95:tä – kun pikseleitä ohjelmoitiin, ensimmäinen visuaalinen näkymä oli, kun tiedosto todella tulostettiin digitaalisesti kankaalle. ”Olemme kulkeneet pitkän matkan viimeisten noin 25 vuoden aikana ja täyttäneet asiakkaidemme odotukset – digitaaliset painokoneet toimivat nykyään nopeammin kuin rotaatiokoneet, kun otetaan huomioon tuotannon seisokkiaika, joka kuluu seulan vaihtamiseen ja pesuun. Painokeskustelussa ei enää puhuta nopeudesta, vaan painopiste on siirtynyt kestävyyteen”.

Myös painoväriteknologia on ollut merkittävä tekijä tulostustyönkulun innovoinnissa, sillä perinteisessä rotaatiopainossa käytetyt painovärit eivät sovellu digitaaliseen tuotantoon, sillä ne sisältävät raskasjauhoja ja muita epäpuhtauksia, jotka eivät ole yhteensopivia mustesuihkutekniikoiden kanssa. Digitaalisen painovärin valmistus on siksi paljon kalliimpaa kuin rotaatiomusteen, epäpuhtaudet on poistettava ja pigmentit jauhettava ja jalostettava digitaalista tuotantoa varten. Vuosisadan vaihteessa kilo mustetta maksoi noin 125 euroa, mikä on edelleen huomattava pudotus vuoden 1991 700 euron kilohinnasta. Nykyään, jos tarkastellaan suuria volyymiasiakkaita, keskihinta on noin 15 euroa kilolta, joskus jopa vähemmän. Mustekustannukset neliömetriä kohti ovat edelleen määräävä tekijä verrattuna rotaatiotuotantoon – mutta on tarkasteltava kokonaiskuvaa, kokonaiskustannuksia ja kaupallisia hyötyjä ja etuja, kun digitaalisia koneita hyödynnetään. ”Nyrkkisääntönä voidaan pitää, että rotaatiopainokoneen ja digitaalisen painokoneen välinen kannattavuusraja on noin 1000 m, ja alle 1000 m:n painomäärä on aina edullisempi digitaalisen painokoneen kustannusten osalta. Jos painat yli 5000 metriä, rotaatiokone on kustannustehokkaampi, mutta nykyään on niin monia muita tekijöitä, jotka vaikuttavat osana kaupallista argumentaatiota”.

Kuvateksti: SPG Prints näkee sekä rotaatio- että digitaalikoneiden myynnin kasvavan, koska tekstiilimarkkinoilla käytetään molempia tekniikoita, usein samanaikaisesti. Markkinoiden on arvioitava paras ratkaisu ansioiden perusteella, mikä riippuu aina asiakkaan kaupallisesta todellisuudesta. Kuva: SPG Prints.

Markkinoiden kypsyessä Jos odottaa, että digitaalisen painotekniikan osuus on 20-30 prosenttia käytettävissä olevista kokonaismarkkinoista, ja loput markkinoista muodostuu rotaatiopainoista – yksinkertaisesti siksi, että digitaalisen painotekniikan kustannukset ovat liian korkeat suurille teollisten tuotteiden sarjoille, joilla perinteinen painotekniikka säilyy. Innovaatiot jatkuvat rotaatiosarjatulostuksessa kestävän kehityksen tavoitteiden mukaisesti aivan kuten digitaalisen mustesuihkutekniikan osalta. SPG jatkaa RND-toimintaansa perinteisen painamisen alalla ja lanseerasi viime vuonna uuden seulatekniikan, joka vähentää vaadittavaa mustetahnan prosenttiosuutta neliömetriä kohti – mikä kaikki vähentää tekstiilipainoteollisuuden ympäristöjalanjälkeä.

Hybridituotanto on jo nyt keskeinen työnkulku tekstiiliteollisuudessa, ja useimmat SPG:n asiakkaat harjoittavat sekä digitaalista että perinteistä tuotantoa, jota Archerin kaltaisten digitaalisten tekstiilipainotekniikoiden edistysaskeleet, vakaus ja nopeus ovat nopeuttaneet vuodesta 2010 lähtien. Maailmanlaajuisesti tapahtuu paljon asioita, jotka määrittävät, miltä tulevaisuus näyttää, joten oikean ratkaisun arvioimiseksi ei pidä tarkastella vain painovärin tai koneen hintaa tai neliömetrihintaa – ostokäyttäytymisellä on valtava vaikutus siihen, miten painettuja tekstiilejä hankitaan ja tuotetaan lähitulevaisuudessa.

Palatakseni takaisin siihen, mistä lähdimme liikkeelle, olisi mielenkiintoista tarkastella teknologiaa uudelleen – Jos, entä jos korvaisimme mustesuihkutekniikan? ”Luulimme kaikki, että single pass olisi seuraava suuri aalto, mutta niin ei käynyt, sillä vuodesta 2015 lähtien on ollut ehkä viisikymmentä single pass -konetta – single pass ei ollut ennustamamme läpimurto. Uskon, että suuri läpimurto on vielä edessä, ja se liittyy todennäköisesti luotettavampiin ja halvempiin tulostuspäätteisiin. Jos tarkastellaan single pass -koneessa käytettävien päiden kustannuksia yhtenä tekijänä, useiden päiden kokonaiskustannukset voivat olla jopa 800 000 euroa. Jos pystymme alentamaan tulostuspäiden ja elektroniikan kustannuksia, voimme puolittaa koneiden kustannukset – jos pystymme siihen, ja odotan, että pystymme siihen seuraavien viiden vuoden aikana, meillä on läpimurtoteknologia, joka mahdollistaa yhden läpiviennin tuotannon”.

Kuvateksti: Meidän on ymmärrettävä heidän implisiittisiä vaatimuksiaan, jotta voimme varmistaa, että kehitteillä oleva seuraavan sukupolven digitaalinen tai perinteinen teknologia täyttää teollisuudenalan rajalliset vaatimukset. Kuvan luotto: SPG Prints.