A medida que avanzamos hacia una nueva década, el crecimiento del sector textil no muestra signos de remitir. De hecho, a medida que la población mundial sigue aumentando, el crecimiento de la producción textil impresa y la disponibilidad de productos impresos están abocados a un crecimiento acelerado en consonancia con el aumento de la demanda.

En los últimos veinticinco años, el mercado de la impresión textil ha cambiado considerablemente y, para satisfacer las expectativas cambiantes de los mercados, también lo han hecho las tecnologías que utilizamos para fabricar los muchos miles de millones de metros de textiles impresos que producimos cada año. La industria textil es un sector industrial diverso con muchas, muchas capas, y es a medida que esas capas comerciales han evolucionado -que los mercados establecidos se han diversificado y ahora ofrecen una miríada de nuevas oportunidades que la industria textil tradicional antes no ofrecía.

Se ha hablado mucho del crecimiento de la Moda Rápida, que durante los últimos veinte años ha dominado la producción rotativa, con enormes volúmenes de pedidos que atraviesan el mundo para satisfacer las demandas de un consumidor cada vez más exigente, tanto en diversidad de diseños como en rapidez de comercialización. Sin embargo, a menudo ignoramos el volumen de impresión que se genera para dar servicio al mercado de la decoración del hogar, que es igualmente diverso y ofrece un mercado preparado para la disrupción digital. SPG Prints (antes Stork) tiene una huella histórica en todos los mercados de impresión textil, como proveedor líder de equipos de producción rotativa de gran volumen y tintas al servicio del sector desde la fundación de la empresa en 1947.

La empresa entró por primera vez en el mercado textil en 1953 con una máquina de impresión textil de cama plana. En 1963, SPG Prints lanzó la innovadora RD-1, junto con la primera pantalla circular sin costuras del mundo. Por primera vez fue posible la impresión textil rotativa de alta velocidad, y fueron estas innovaciones las que sentaron las bases, permitiendo así la producción en masa de textiles impresos en todo el mundo.

En 1991, SPG Prints lanzó la primera máquina de impresión textil digital, que fue sólo el principio de tres décadas de innovación digital que nos llevarían hasta donde estamos hoy, cuando el sector textil digital se expande para desafiar a la producción rotativa.

En nuestro reciente podcast entrevistamos a SPG Prints – Jos Notermans, Director Comercial de Tintas Digitales para hablar de su viaje hacia la tecnología digital y del futuro de la producción textil híbrida con tecnologías digitales y convencionales. He aquí un breve resumen de los puntos clave de nuestra conversación. << Escucha el podcast completo >>

Retroceder en el tiempo – En los años 80, Stork, como se conocía entonces, realizó un estudio sobre las nuevas tecnologías que tal vez podrían sustituir a la serigrafía rotativa y decidió que también quería poseer esa tecnología. El resultado de ese estudio en 1987 predijo que la impresión textil digital sustituiría a la rotativa en el año 2000.

En 1989, Jos Notermans se incorporó a la empresa directamente desde la universidad y ha estado con SPG Prints desde el nacimiento de sus primeros avances en el campo de la producción textil digital y el desarrollo paralelo de tecnologías para la industria gráfica. Resultó que en el año 2000 sólo el 1% de la producción impresa era digital, por lo que el estudio se desvió un 99% del objetivo, pero a pesar de ello se habían sentado las bases.

En 2002, SPG Prints abrió su propia planta de producción impresa en Tailandia para probar y hacer avanzar su tecnología. Jos dirigió estas instalaciones hasta 2007, cuando regresó a Holanda para dirigir el negocio tal y como es hoy, junto con el desarrollo continuo de las tintas y la maquinaria de SPG.

Se calcula que en 2021 aproximadamente el 8% de la producción textil se imprimirá con tecnologías digitales de inyección de tinta en todo el mundo.

La impresión gráfica de gran formato fue la primera aplicación que adoptó la impresión textil digital, y como tal, las tecnologías se crearon para la producción gráfica de alta resolución. Para convertir la producción rotativa a digital, la tecnología de los cabezales de impresión tenía que avanzar para satisfacer las demandas específicas y la calidad de la producción textil tradicional establecida, aumentar la velocidad y los juegos de tintas múltiples. Era evidente que SPG necesitaba desarrollar una nueva tecnología concebida para la producción textil a gran volumen. Los cabezales de impresión gráfica están diseñados para imprimir muy cerca del sustrato; sin embargo, para los textiles, la altura del cabezal es un factor que contribuye a la calidad de la producción, la velocidad de producción y la continuidad de la marca de impresión. Fue esta investigación la que definió los principios fundadores y la hoja de ruta para el desarrollo de la tecnología SPG Prints – Archer.

También estaba claro que, como la tecnología avanzaba a gran velocidad, el cliente necesitaba una tecnología segura, y una inversión de futuro segura que no quedara obsoleta en pocos años. Por tanto, se decidió que la tecnología del cabezal sería independiente de la electrónica de la máquina y, como tal, podría sustituirse cuando fuera necesario y a medida que avanzaran las tecnologías.

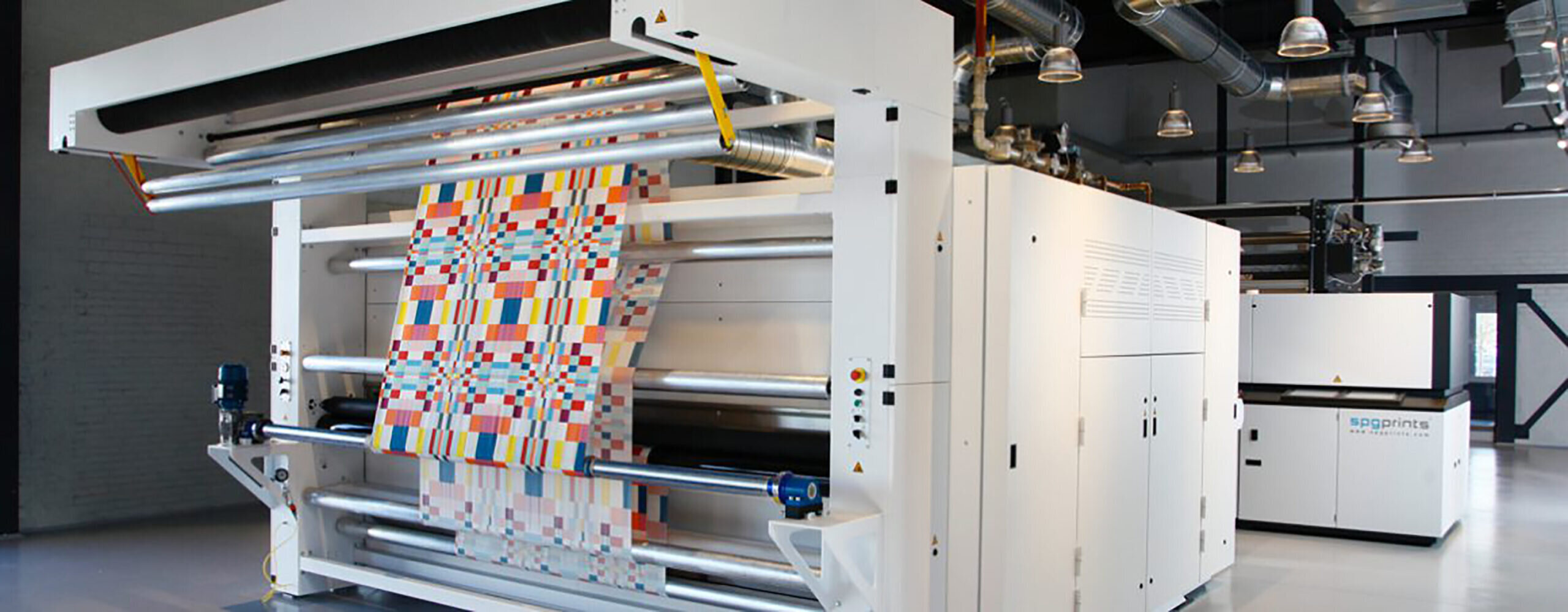

Pie de foto: En las últimas tres décadas, las velocidades de impresión se han acelerado: la primera máquina textil digital imprimía a sólo 1 metro por hora; hoy, en 2021, la plataforma SPG Archer ofrece velocidades de impresión que oscilan entre 40 y 80 metros por minuto. Crédito de la imagen: SPG Prints.

Merece la pena señalar que cuando se introdujo por primera vez la impresión digital textil (1991), los diseños aún no podían verse en un monitor de ordenador en color. Antes de Windows 95, cuando se programaban los píxeles, la primera visualización se producía cuando el archivo se imprimía digitalmente en la tela. «Hemos avanzado mucho en los últimos 25 años más o menos y hemos cumplido las expectativas de nuestros clientes: las máquinas de impresión digital funcionan ahora más rápido que las rotativas, si tenemos en cuenta el tiempo de inactividad de la producción para los cambios de pantalla y el lavado en comparación. La conversación sobre impresión ya no gira en torno a la velocidad, sino a la sostenibilidad».

La tecnología de la tinta también ha sido un factor considerable en la innovación del flujo de trabajo de impresión, las tintas utilizadas en la impresión rotativa tradicional no son adecuadas para la producción digital, contienen harinas pesadas y otros contaminantes que no son compatibles con las tecnologías de cabezales de inyección de tinta. Por tanto, la fabricación de tinta digital es mucho más cara que la rotativa, hay que eliminar las impurezas y moler y refinar los pigmentos para la producción digital. A principios de siglo, un kilo de tinta estaba valorado en unos 125 euros, lo que seguía siendo un descenso considerable respecto a los 700 euros por kilo de 1991. Hoy en día, si te fijas en los clientes de gran volumen, el precio medio ronda los 15 euros por kilo, a veces incluso menos. El coste de la tinta por metro cuadrado sigue siendo un factor dominante, si se compara con la producción rotativa, pero hay que tener en cuenta el panorama general, el coste total de propiedad y las ganancias y beneficios comerciales al utilizar maquinaria digital. «El punto de equilibrio entre rotativa y digital (como regla general) está en torno a los 1.000 m, menos de 1.000 m la digital siempre es más barata en coste. Si imprimes más de 5.000 m, la rotativa será más rentable, pero ahora hay muchos más factores que entran en juego como parte del argumento comercial».

Pie de foto: SPG Prints observa un crecimiento de las ventas de máquinas rotativas y digitales a medida que el mercado textil se expande utilizando ambas tecnologías, a menudo simultáneamente. El mercado debe evaluar la mejor solución en función de sus méritos, que siempre dependen de la realidad comercial del cliente. Crédito de la imagen: SPG Prints.

A medida que el mercado madure, Jos espera que la impresión digital alcance el 20-30% del mercado total disponible y que la impresión rotativa aporte el volumen restante, simplemente porque el coste de la impresión digital es prohibitivo en el sector industrial de gran volumen, donde se mantendrá la impresión convencional. Las innovaciones continúan para la serigrafía rotativa en línea con los objetivos de desarrollo sostenible, al igual que para la tecnología digital de inyección de tinta. SPG continúa su RND para la impresión convencional, lanzando el año pasado una nueva tecnología serigráfica que reduce el porcentaje necesario de pasta de tinta por metro cuadrado, todo lo cual reduce la huella medioambiental de la industria de la impresión textil.

La producción híbrida ya es un flujo de trabajo clave para la industria textil, la mayoría de los clientes de SPG ofrecen tanto producción digital como convencional, que se ha acelerado desde 2010 por el avance, la estabilidad y la velocidad que ahora alcanzan las tecnologías de impresión digital textil como la Archer. Están ocurriendo muchas cosas en la esfera mundial que determinarán cómo será el futuro, así que para juzgar cuál es la solución adecuada no debes fijarte sólo en el coste de la tinta, o en el coste de la máquina, o en el precio por metro cuadrado: el comportamiento de compra tendrá un gran impacto en cómo se obtendrán y producirán los textiles impresos en un futuro próximo.

Volviendo al punto de partida, sería interesante volver a examinar la tecnología -dijo Jos-, ¿y si sustituimos la inyección de tinta? «Todos pensábamos que el single pass sería la próxima gran ola, pero no ha sido así: desde 2015 hay unas cincuenta máquinas de single pass, así que el single pass no ha sido el gran avance que predijimos. Creo que el gran avance está aún por llegar y probablemente tenga que ver con cabezales de impresión más fiables y baratos. Si tenemos en cuenta el coste de los cabezales utilizados en una máquina de una sola pasada como factor contribuyente, el coste total de varios cabezales puede ascender a 800.000 euros. Si conseguimos reducir el coste de los cabezales y de la electrónica, podremos reducir a la mitad el coste de las máquinas; si lo conseguimos, y espero que lo consigamos en los próximos cinco años, tendremos una tecnología revolucionaria que desbloqueará la producción de una sola pasada».

Pie de foto: La voz del cliente es la voz más importante: tenemos que permanecer cerca, debemos comprender sus requisitos implícitos para garantizar que la próxima generación de tecnologías digitales o convencionales que están en desarrollo cumplen los requisitos finitos de las industrias. Crédito de la imagen: SPG Prints.