Auf dem Weg in ein neues Jahrzehnt gibt es keine Anzeichen dafür, dass das Wachstum des Textilsektors nachlässt. Da die Weltbevölkerung weiter anschwillt, werden die Produktion von bedruckten Textilien und die Verfügbarkeit von Druckerzeugnissen entsprechend der steigenden Nachfrage beschleunigt zunehmen.

In den letzten fünfundzwanzig Jahren hat sich der Markt für Textildruck erheblich verändert. Um den sich wandelnden Erwartungen des Marktes gerecht zu werden, haben sich auch die Technologien verändert, die wir zur Herstellung der vielen Milliarden Meter bedruckter Textilien einsetzen, die wir jedes Jahr produzieren. Die Textilindustrie ist ein vielfältiger Industriesektor mit vielen, vielen Schichten, und so wie sich diese kommerziellen Schichten entwickelt haben, haben sich die etablierten Märkte diversifiziert und bieten nun eine Vielzahl neuer Möglichkeiten, die die traditionelle Textilindustrie früher nicht bieten konnte.

Es ist viel über das Wachstum der Fast Fashion gesprochen worden, die in den letzten zwanzig Jahren die Rotationsproduktion dominiert hat. Riesige Auftragsvolumina gehen um den Globus, um die Nachfrage eines Verbrauchers zu befriedigen, der immer anspruchsvoller geworden ist, sowohl in Bezug auf die Designvielfalt als auch auf die Geschwindigkeit der Markteinführung. Wir ignorieren jedoch oft das Druckvolumen, das für den Einrichtungsmarkt erzeugt wird, der ebenso vielfältig ist und einen Markt bietet, der für die digitale Disruption gerüstet ist. SPG Prints (ehemals Stork) ist seit seiner Gründung im Jahr 1947 der führende Anbieter von hochvolumigen Rotationsdruckmaschinen und Druckfarben für die Textilindustrie und kann auf eine lange Tradition in allen Textildruckmärkten zurückblicken.

Das Unternehmen betrat den Textilmarkt erstmals 1953 mit einer Flachbett-Textildruckmaschine. Im Jahr 1963 brachte SPG Prints die bahnbrechende RD-1 auf den Markt, zusammen mit dem weltweit ersten nahtlosen Rundsieb. Zum ersten Mal war der Hochgeschwindigkeits-Rotations-Textildruck möglich, und diese Innovationen waren die Grundlage für die Massenproduktion von bedruckten Textilien auf der ganzen Welt.

1991 brachte SPG Prints die erste digitale Textildruckmaschine auf den Markt – das war nur der Anfang von drei Jahrzehnten digitaler Innovation, die uns dorthin geführt hat, wo wir heute stehen, wo der digitale Textilsektor expandiert und die Rotationsproduktion herausfordert.

In unserem kürzlich erschienenen Podcast haben wir SPG Prints – Jos Notermans, Business Manager of Digital Inks interviewt, um mit ihm über den Weg zum Digitaldruck und die Zukunft der hybriden Textilproduktion mit digitalen und konventionellen Technologien zu sprechen. Hier finden Sie eine kurze Zusammenfassung der wichtigsten Erkenntnisse aus unserem Gespräch. << Hören Sie sich den vollständigen Podcast an >>

Drehen Sie die Zeit zurück – In den 1980er Jahren führte Stork, wie das Unternehmen damals hieß, eine Studie über neue Technologien durch, die den rotierenden Siebdruck ersetzen könnten, und beschloss, sich diese Technologie ebenfalls zu eigen zu machen. Das Ergebnis dieser Studie aus dem Jahr 1987 sagte voraus, dass der digitale Textildruck den Rotationssiebdruck bis zum Jahr 2000 ablösen würde.

Im Jahr 1989 trat Jos Notermans direkt von der Universität in das Unternehmen ein und ist seit den ersten Fortschritten im Bereich der digitalen Textilproduktion und der parallelen Entwicklung von Technologien für die grafische Industrie bei SPG Prints tätig. Wie sich herausstellte, war im Jahr 2000 nur 1% der Druckproduktion digital, so dass die Studie zu 99% über das Ziel hinausschoss, aber dennoch waren die Grundlagen gelegt.

Im Jahr 2002 eröffnete SPG Prints eine eigene Druckproduktionsanlage in Thailand, um seine Technologie zu erproben und weiterzuentwickeln. Jos leitete diese Anlage bis 2007, als er nach Holland zurückkehrte, um das Unternehmen in seiner heutigen Form zu führen und gleichzeitig die Entwicklung von SPG-Tinten und -Maschinen fortzusetzen.

Im Jahr 2021 werden schätzungsweise 8% der Textilproduktion weltweit mit digitalen Inkjet-Technologien bedruckt.

Die Großformatgrafik war die erste Anwendung, die den digitalen Textildruck einbezog, und als solche wurden die Technologien für eine hochauflösende Grafikausgabe entwickelt. Um die Rotationsproduktion auf Digitaldruck umzustellen, musste die Druckkopftechnologie weiterentwickelt werden, um den spezifischen Anforderungen und der Qualität der etablierten traditionellen Textilproduktion, der höheren Geschwindigkeit und den verschiedenen Farbsätzen gerecht zu werden. Es war klar, dass SPG eine neue Technologie entwickeln musste, die für die Textilproduktion in großen Mengen ausgelegt war. Grafische Druckköpfe sind so konstruiert, dass sie in unmittelbarer Nähe zum Substrat drucken. Bei Textilien ist die Höhe des Druckkopfs jedoch ein wichtiger Faktor für die Produktionsqualität, die Produktionsgeschwindigkeit und die Kontinuität der Druckmarken. Auf der Grundlage dieser Forschung wurden die Grundprinzipien und der Fahrplan für die Entwicklung der SPG Prints – Archer Technologie festgelegt.

Es war auch klar, dass der Kunde angesichts des rasanten technologischen Fortschritts eine sichere Technologie und eine zukunftssichere Investition benötigte, die nicht schon nach wenigen Jahren veraltet sein würde. Daher wurde beschlossen, dass die Kopftechnologie unabhängig von der Elektronik des Geräts sein sollte und als solche bei Bedarf und im Zuge des technologischen Fortschritts ausgetauscht werden konnte.

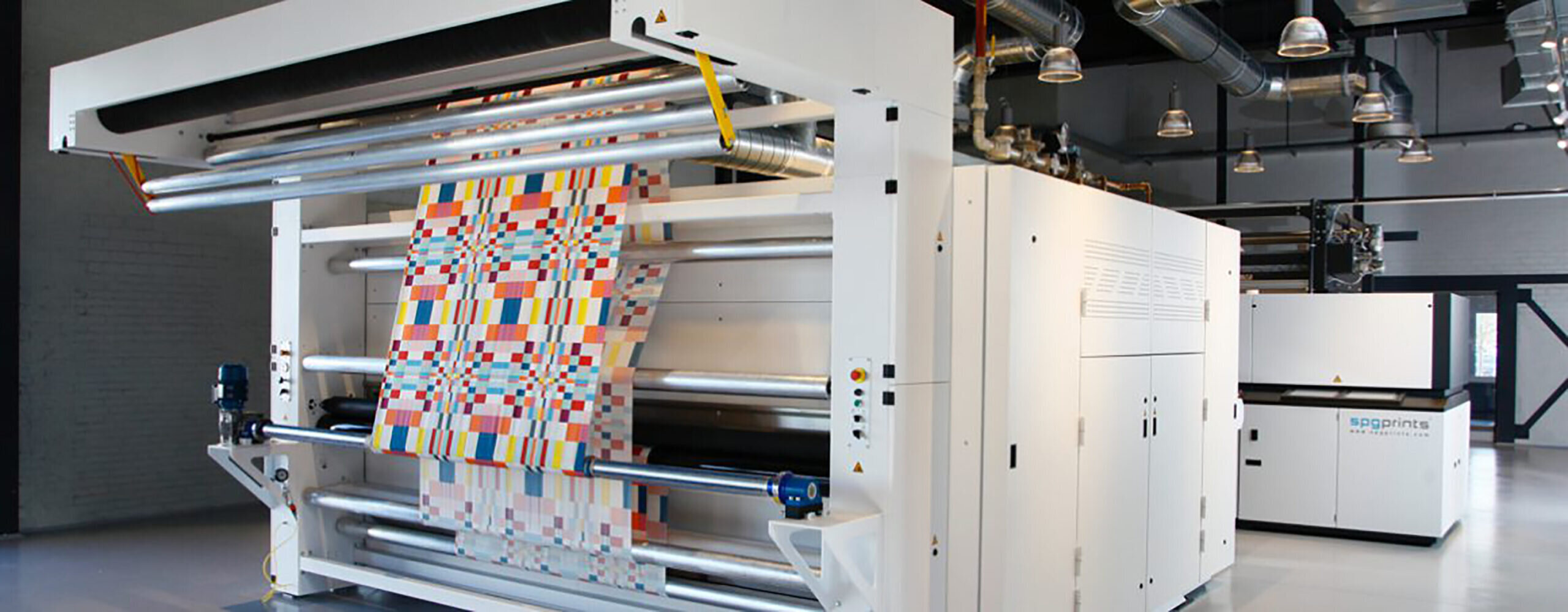

Bildunterschrift: In den letzten drei Jahrzehnten haben sich die Druckgeschwindigkeiten beschleunigt. Die allererste digitale Textilmaschine druckte gerade einmal 1 m pro Stunde – heute, im Jahr 2021, bietet die SPG Archer-Plattform Druckgeschwindigkeiten von 40-80 m pro Minute. Bildnachweis: SPG Prints.

Es ist erwähnenswert, dass bei der Einführung des digitalen Textildrucks (1991) die Designs noch nicht auf einem Farbcomputermonitor zu sehen waren. Vor Windows 95 – bei der Programmierung von Pixeln – war das erste Mal etwas zu sehen, als die Datei tatsächlich digital auf den Stoff gedruckt wurde. „Wir haben in den letzten 25 Jahren einen weiten Weg zurückgelegt und die Erwartungen unserer Kunden erfüllt – Digitaldruckmaschinen laufen heute schneller als Rotationsdruckmaschinen, wenn man die Produktionsausfälle für den Siebwechsel und das Waschen zum Vergleich heranzieht. Beim Druck geht es nicht mehr um Geschwindigkeit, sondern um Nachhaltigkeit.

Auch die Tintentechnologie war ein wesentlicher Faktor bei der Innovation des Druck-Workflows. Die im traditionellen Rotationsdruck verwendeten Tinten sind für die digitale Produktion nicht geeignet, da sie Schwermetalle und andere Verunreinigungen enthalten, die nicht mit den Tintenstrahlkopf-Technologien kompatibel sind. Die Herstellung von digitaler Tinte ist daher viel teurer als beim Rotationsdruck, Verunreinigungen müssen entfernt und die Pigmente für die digitale Produktion gemahlen und veredelt werden. Um die Jahrhundertwende kostete ein Kilo Tinte etwa 125 Euro, was immer noch ein erheblicher Rückgang gegenüber den 700 Euro pro Kilo im Jahr 1991 ist. Heutzutage liegt der Durchschnittspreis bei Großabnehmern bei etwa 15 Euro pro Kilo, manchmal sogar darunter. Die Farbkosten pro Quadratmeter sind immer noch ein dominierender Faktor im Vergleich zur Rotationsproduktion – aber man muss das Gesamtbild betrachten, die Gesamtbetriebskosten und die kommerziellen Gewinne und Vorteile beim Einsatz digitaler Maschinen. „Der Break-even-Punkt zwischen Rotations- und Digitaldruck liegt (als Faustregel) bei etwa 1000 m, unter 1000 m ist der Digitaldruck immer günstiger in den Kosten. Wenn Sie mehr als 5.000 m drucken, ist der Rotationsdruck kosteneffektiver, aber es gibt jetzt so viele weitere Faktoren, die als Teil des kommerziellen Arguments ins Spiel kommen“.

Bildunterschrift: SPG Prints sieht ein Wachstum sowohl bei den Verkäufen von Rotations- als auch von Digitalmaschinen, da der Textilmarkt mit beiden Technologien expandiert, oft sogar gleichzeitig. Der Markt muss die beste Lösung für sich selbst bewerten, was immer von den wirtschaftlichen Gegebenheiten des Kunden abhängt. Bildnachweis: SPG Prints.

Mit zunehmender Marktreife erwartet Jos, dass der Digitaldruck 20-30% des gesamten verfügbaren Marktes erreichen wird, während der Rotationsdruck das restliche Volumen abdeckt – einfach deshalb, weil die Kosten für den Digitaldruck im hochvolumigen industriellen Sektor unerschwinglich sind, wo der konventionelle Druck bestehen bleiben wird. Die Innovationen im Rotationssiebdruck werden im Einklang mit den Zielen der nachhaltigen Entwicklung fortgesetzt, ebenso wie bei der digitalen Inkjet-Technologie. SPG setzt seine RND für den konventionellen Druck fort und hat im letzten Jahr eine neue Siebdrucktechnologie auf den Markt gebracht, die den erforderlichen Prozentsatz an Farbpaste pro Quadratmeter reduziert – all dies verringert den ökologischen Fußabdruck der Textildruckindustrie.

Die Hybridproduktion ist bereits ein wichtiger Arbeitsablauf in der Textilindustrie. Die meisten Kunden von SPG bieten sowohl eine digitale als auch eine konventionelle Produktion an, die seit 2010 durch den Fortschritt, die Stabilität und die Geschwindigkeit, die digitale Textildrucktechnologien wie der Archer erreichen, beschleunigt wurde. Es gibt viele Dinge, die auf globaler Ebene geschehen, die bestimmen, wie die Zukunft aussehen wird. Um zu beurteilen, was die richtige Lösung ist, sollten Sie also nicht nur auf die Kosten der Tinte, die Kosten der Maschine oder den Preis pro Quadratmeter achten – das Kaufverhalten wird einen großen Einfluss darauf haben, wie bedruckte Textilien in naher Zukunft beschafft und produziert werden.

Um zum Ausgangspunkt zurückzukehren, wäre es interessant, die Technologie noch einmal zu betrachten – sagte Jos, was wäre, wenn wir den Tintenstrahl ersetzen würden? „Wir alle dachten, dass Single-Pass die nächste große Welle sein würde, aber das ist nicht eingetreten. Seit 2015 gibt es vielleicht fünfzig Single-Pass-Maschinen – Single-Pass war nicht der Durchbruch, den wir vorhergesagt haben. Ich glaube, der große Durchbruch steht noch bevor, und das hat wahrscheinlich mit zuverlässigeren, billigeren Druckköpfen zu tun. Wenn Sie die Kosten für die Druckköpfe in einer Single-Pass-Maschine als Faktor betrachten, können die Gesamtkosten für mehrere Köpfe bis zu 800.000 Euro betragen. Wenn wir die Kosten für die Köpfe und die Elektronik senken können, können wir die Kosten für die Maschinen halbieren. Wenn uns das gelingt, und ich erwarte, dass uns das in den nächsten fünf Jahren gelingt, werden wir eine bahnbrechende Technologie haben, die die Single-Pass-Produktion ermöglicht.

Bildunterschrift: Die Stimme des Kunden ist die wichtigste Stimme – wir müssen nah dran bleiben – wir müssen ihre impliziten Anforderungen verstehen, um sicherzustellen, dass die nächste Generation digitaler oder konventioneller Technologien, die sich in der Entwicklung befinden, die endlichen Anforderungen der Industrie erfüllen. Bildnachweis: SPG Prints.