Prozesskontrolle für Großformatdruck

Auf der jüngsten Fespa Expo in München war die Prozesskontrolle Teil des Fespa Colour LAB und wurde in die Tour of Feature aufgenommen. Für viele Besucher schien dies ein neues Konzept zu sein. In diesem Blog erfahren Sie etwas mehr Details dazu, wo sie in ein Farbmanagementsystem und in Arbeitsabläufe passt.

In diesem Fall wird der Begriff „Prozesskontrolle“ eher im Zusammenhang mit der Validierung und Verifizierung gedruckter Produkte verwendet und nicht im weiteren Sinne im Bereich der Qualitätssicherung, wie es bei der Verwendung von Standards wie ISO 9001 der Fall ist.

Bildnachweis: FESPA

Sehen Sie sich die Blogs von Paul Lindström zum Club Fespa an……….

Damit ist Ihr Farbmanagement-Workflow abgeschlossen:

- Profilierte und überprüfte Computerbildschirme zur genauen Anzeige von Bildern und Seiten

- Die Druckbedingungen, die für Ihre Druckmaschinen gewählt wurden, um Fogra 39, 47, 51, 52 oder sogar den gesamten CMYK-Farbraum der Druckmaschine zu emulieren, usw.

- Farbeinstellungsdateien in Desktop-Apps, die Ihre Farb-Workflows widerspiegeln und druckfertige PDF X-Dateien erstellen

- Kunden erhalten Beratung zum Übermitteln druckfertiger PDFs an den richtigen farbverwalteten Workflow

- Die Pressen sind für die verschiedenen verwendeten Substrate profiliert.

- Die Farbmanagement-Tools der RIPs/DFEs, die die Druckmaschinen steuern, sind so eingerichtet, dass sie den gewählten Druckbedingungen entsprechen. Dazu wird das richtige Simulations-ICC-Profil in Kombination mit dem Geräteprofil für die Druckmaschinen/Substrat-Kombination verwendet.

Wie können Sie nun feststellen, ob Ihre Digitaldruckmaschinen den vorgegebenen Standards entsprechen? Hier kommt die Prozesskontrolle zum Einsatz. Sie validiert gedruckte Blätter anhand des gewählten Standards oder der Farbspezifikation mithilfe eines benutzerdefinierten Farbbalkens/Kontrollstreifens und eines Spektralphotometers mit Prozesskontrollsoftware.

Es stehen zahlreiche Softwarelösungen zur Verfügung, darunter PressSIGN von Bodoni (jetzt im Besitz von Agfa, deren Version heißt PressTune und es gibt auch eine Version für den Digitaldruck namens PrintTune). ColorCert von X-Rite, PrintSpec von MellowColor, PressView von MeasureColor, EFI Fiery Color Verifier, SpectroConnect von Techkon und On-Press-/Inline-Systeme für Digital- und Offsetdruckmaschinen.

Diese Lösungen können kleine Farbbalken verwenden, die sich für Arbeiten eignen, bei denen wenig Platz für einen großen Farbbalken ist.

Was ist also im Bereich des digitalen Großformatdrucks erforderlich, um eine Prozesskontrolle zu ermöglichen?

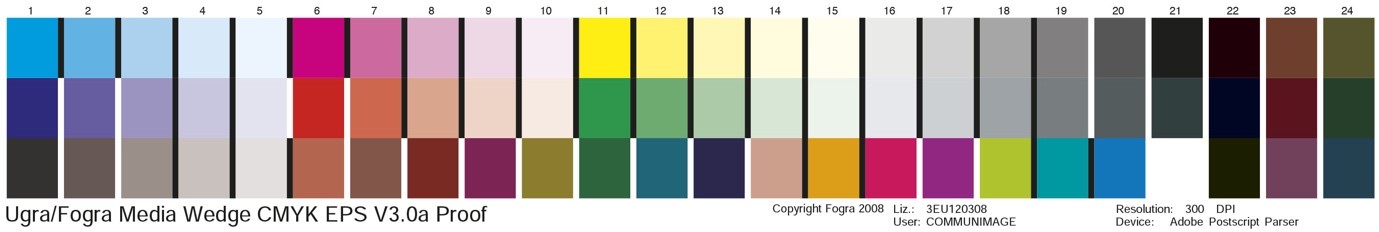

Bei großformatigen Arbeiten kann häufig ein Fogra-Medienkeil (siehe oben) verwendet und mit dem gleichen Verfahren gemessen werden, das auch zur Validierung von Proofs verwendet wird.

Bei großformatigen Arbeiten kann häufig ein Fogra-Medienkeil (siehe oben) verwendet und mit dem gleichen Verfahren gemessen werden, das auch zur Validierung von Proofs verwendet wird.Oft werden jedoch kleinere Farbbalken benötigt, wie beispielsweise der kleine PressSIGN-Balken oder einer der unten gezeigten Fogra-Balken.

Das Ziel der Prozesskontrolle besteht darin, zu bestätigen und nachzuweisen, dass das gedruckte Produkt während des gesamten Druckvorgangs genau ist und den beabsichtigten Druckbedingungen/-spezifikationen entspricht.

Die Anzahl der beprobten und gemessenen Blätter/Produkte richtet sich nach der Auflagenhöhe; diese Zahl kann vom Kunden festgelegt werden; einige Druckzertifizierungsprogramme, wie beispielsweise das britische BPIF Colour Quality Scheme, schreiben die Anzahl der gemessenen Blätter im Verhältnis zur Auflagenhöhe vor.

Bei sehr kleinen Auflagen, beispielsweise bis zu 10 Exemplaren, ist oft nur eine Messung eines Exemplars erforderlich. Bei größeren Auflagen muss eine Stichprobe im Hinblick auf die Stabilität des Prozesses und die Kundenanforderungen bewertet werden.

Die Blätter werden entweder mit Inline-Spektralphotometern gemessen, die bei einigen Großformat-Tintenstrahlgeräten vorhanden sind, oder offline mithilfe eines tragbaren Spektralphotometers und einer Prozesssteuerungssoftware.

Selbst dieser eher manuelle Ansatz dauert nur ein oder zwei Minuten.

Diese Systeme übernehmen die beabsichtigten Druckbedingungen, die ein ISO-Standard oder das gewählte Simulations-ICC-Profil sein können. Sie messen den Farbbalken und geben die Genauigkeit in De an.

Die Messungen umfassen üblicherweise:

- CMYK-Primärfarben

- RGB-Überdrucke

- Graubalance

- Punktzuwachs, in der digitalen Welt bedeutet dies die Verwendung der farbmetrischen Werte von normalerweise drei Farbbereichen zum Vergleich

- Weißpunkt des Papiers oder des Substrats

Sie geben dann häufig einen Prozentwert basierend auf den oben genannten Bereichen an. Werte über 80 % gelten als akzeptabel, für viele Märkte können jedoch auch höhere Werte über 90 erforderlich sein.

Diese Messungen und Ergebnisse können dann für jeden Auftrag einzeln aufgezeichnet und in einer Datenbank gespeichert werden.

Sie können zur Überwachung der Druckleistung und von KPIs zur Farbsteuerung verwendet werden. Sie zeigen sehr schnell an, wenn eine Druckmaschine ein neues Geräteprofil oder eine neue Kalibrierung benötigt. Sie können Kunden zur Verfügung gestellt werden, um Farbgenauigkeit und -konsistenz für ein Projekt oder einen einzelnen Auftrag nachzuweisen.

Die erforderliche Investition ist nicht groß. In einigen Fällen verfügt das digitale Frontend, das zum Ansteuern Ihrer Großformatdruckmaschinen verwendet wird, möglicherweise über ein Prozesssteuerungstool, in diesem Fall normalerweise ein Fogra-Medienkeil. Außerdem wird häufig ein Spektralphotometer, beispielsweise ein X Rite iOnePro, mit der Druckmaschine geliefert, um Geräteprofile und Kalibrierungen zu erstellen.

Dieses und andere Spektralphotometer funktionieren mit der oben genannten Prozesssteuerungssoftware und -systemen.

Diese Prozesssteuerungssoftware ist nicht teuer und kostet zwischen 2.500 Euro für einen Einzelbenutzer und 8.000 Euro für ein serverbasiertes Mehrbenutzersystem. Die meisten laufen auf Mac oder PC.

Welche Vorteile werden also durch die Verwendung dieser Systeme außer den oben genannten erzielt?

- Gedruckte Arbeiten können anhand einer vereinbarten und bekannten Spezifikation oder Norm gemessen und überprüft werden.

- Dies kann dann mit Kunden geteilt werden

- Weniger Ausschuss und Nachdrucke aufgrund schlechter Farben

- Liefert Diagnosedaten zur Leistung der Druckmaschine, um Farbprobleme zu beheben, bevor sie die Qualität beeinträchtigen

- Höhere Kundenzufriedenheit und Vertrauen

Sind Sie daran interessiert, unserer Community beizutreten?

Erkundigen Sie sich noch heute über den Beitritt zu Ihrer örtlichen FESPA-Vereinigung oder FESPA Direct

Jüngste Neuigkeiten

Ist Sublimationsdruck im Zeitalter von DTF obsolet?

Derzeit kommen wöchentlich neue Produkte für DTF auf den Markt. Ist dies das Ende des Sublimationsdrucks, und was bedeutet das für den Digitaldruck?

Die Vorteile des Einsatzes von KI im Spezialdruck

Mark Coudray berichtet, wie KI zunehmend einen entscheidenden Einfluss auf die Spezialgrafik hat, insbesondere im Siebdruck und Großformatdruck.