På vej ind i et nyt årti viser væksten i tekstilsektoren ingen tegn på at aftage. I takt med at verdens befolkning fortsætter med at vokse, vil væksten i produktionen af trykte tekstiler og tilgængeligheden af trykte produkter faktisk accelerere i takt med den stigende efterspørgsel.

I løbet af de sidste 25 år har markedet for tekstiltryk ændret sig betydeligt, og for at imødekomme markedets skiftende forventninger har de teknologier, vi bruger til at fremstille de mange milliarder meter trykte tekstiler, som vi producerer hvert år, også ændret sig. Tekstilindustrien er en mangfoldig industrisektor med mange, mange lag, og det er i takt med, at disse kommercielle lag har udviklet sig, at de etablerede markedspladser har diversificeret sig og nu tilbyder et utal af nye muligheder, som den traditionelle tekstilindustri tidligere ikke gav.

Der er blevet sagt meget om væksten i Fast Fashion, som i de sidste tyve år har domineret den roterende produktion med enorme mængder ordrer, der rejser over hele kloden for at opfylde kravene fra en forbruger, der er blevet mere krævende, både hvad angår designdiversitet og hastighed til markedet. Men vi overser ofte den mængde print, der genereres for at servicere markedet for boligindretning, som er lige så mangfoldigt og tilbyder et marked, der er klar til digital disruption. SPG Prints (tidligere Stork) har et historisk fodaftryk på alle markeder for tekstiltryk som den førende leverandør af roterende produktionsudstyr til store mængder og trykfarver, der har betjent branchen siden virksomhedens grundlæggelse i 1947.

Virksomheden gik første gang ind på tekstilmarkedet i 1953 med en fladtryksmaskine til tekstiler. I 1963 lancerede SPG Prints den banebrydende RD-1 sammen med verdens første sømløse cirkulære skærm. For første gang var roterende tekstiltryk ved høj hastighed muligt, og det var disse innovationer, der var grundlaget for masseproduktion af trykte tekstiler over hele kloden.

I 1991 lancerede SPG Prints den første digitale tekstiltrykmaskine – det var kun begyndelsen på tre årtiers digital innovation, der skulle føre os til, hvor vi er i dag, hvor den digitale tekstilsektor udvider sig og udfordrer den roterende produktion.

I vores seneste podcast interviewede vi SPG Prints – Jos Notermans, Business Manager of Digital Inks, for at diskutere deres rejse til det digitale og fremtiden for hybrid tekstilproduktion ved hjælp af både digitale og konventionelle teknologier. Her er et kort resumé af de vigtigste pointer fra vores samtale. << Lyt til hele podcasten >>

Skru tiden tilbage – I 1980’erne gennemførte Stork, som det hed dengang, en undersøgelse af nye teknologier, der måske kunne erstatte rotationsscreentryk, og besluttede, at de også ville eje den teknologi. Resultatet af undersøgelsen i 1987 forudsagde, at digitalt tekstiltryk ville erstatte rotationstryk inden år 2000.

I 1989 kom Jos Notermans til virksomheden direkte fra universitetet og har været med i SPG Prints siden fødslen af deres allerførste fremskridt inden for digital tekstilproduktion og den parallelle udvikling af teknologier til den grafiske industri. Det viste sig, at i år 2000 var kun 1 % af den trykte produktion digital, så undersøgelsen ramte 99 % ved siden af, men ikke desto mindre var grundlaget på plads.

I 2002 åbnede SPG Prints deres eget trykproduktionsanlæg i Thailand for at bevise og fremme deres teknologi, og Jos drev dette anlæg indtil 2007, hvor han vendte tilbage til Holland for at drive virksomheden, som den er i dag, sideløbende med den fortsatte udvikling af SPG-blæk og -maskiner.

I 2021 anslås det, at ca. 8 % af tekstilproduktionen på verdensplan vil blive trykt ved hjælp af digitale inkjet-teknologier.

Wide Format Graphics var den første applikation, der omfavnede digitalt tekstiltryk, og som sådan var teknologierne bygget til grafisk output i høj opløsning. For at kunne konvertere den roterende produktion til digital skulle printhovedteknologien udvikles for at imødekomme de specifikke krav og kvaliteten af den etablerede traditionelle tekstilproduktion, øget hastighed og flere blæksæt. Det var tydeligt, at SPG var nødt til at udvikle en ny teknologi, der var bygget til tekstilproduktion i høj volumen. Grafiske printhoveder er designet til at printe tæt på substratet, men for tekstiler er hovedhøjden en medvirkende faktor til produktionskvalitet, produktionshastighed og kontinuitet i printmærket. Det var denne forskning, der definerede de grundlæggende principper og køreplanen for udviklingen af SPG Prints – Archer-teknologien.

Det var også klart, at da teknologien udviklede sig med stor hastighed, havde kunden brug for en sikker teknologi og en fremtidssikret investering, som ikke ville blive forældet på bare få år. Det blev derfor besluttet, at hovedteknologien skulle være uafhængig af maskinens elektronik og derfor kunne udskiftes efter behov og i takt med den teknologiske udvikling.

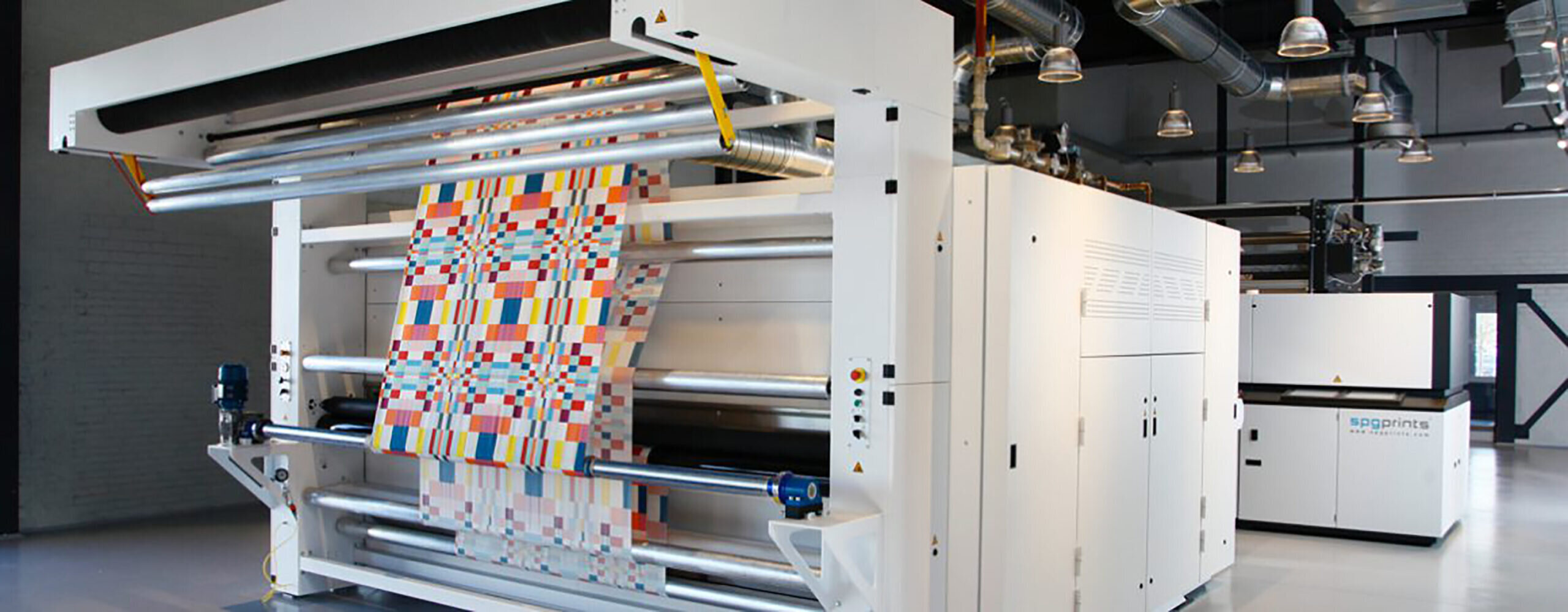

Billedtekst: I løbet af de sidste tre årtier er printhastighederne accelereret, og den allerførste digitale tekstilmaskine printede med kun 1 m i timen – i dag i 2021 tilbyder SPG Archer-platformen printhastigheder på 40-80 meter i minuttet. Billedkredit: SPG Prints.

Det er værd at bemærke, at da digitalt tekstiltryk først blev introduceret (1991), kunne design endnu ikke ses på en farvecomputerskærm. Før Windows 95 – da man programmerede pixels, var det første, man så, da filen faktisk blev trykt digitalt på stof. “Vi er kommet langt i løbet af de sidste 25 år og har indfriet vores kunders forventninger – digitale trykmaskiner kører nu hurtigere end roterende, når man medregner nedetid i produktionen til skærmskift og vask til sammenligning. Samtalen om print handler ikke længere om hastighed, men om bæredygtighed.”

Blækteknologi har også været en væsentlig faktor i innovationen af printworkflowet. Blækket, der bruges til traditionelt rotationstryk, er ikke egnet til digital produktion, da det indeholder tunge måltider og andre forurenende stoffer, der ikke er kompatible med inkjet-hovedteknologier. Det er derfor meget dyrere at fremstille digitalt blæk end rotationstryk, urenhederne skal fjernes, og pigmenterne skal males og raffineres til digital produktion. Ved århundredeskiftet blev et kilo blæk vurderet til ca. 125 euro, hvilket stadig er et betydeligt fald fra 700 euro pr. kilo i 1991. Hvis man ser på store kunder, er gennemsnitsprisen i dag omkring 15 euro pr. kilo, nogle gange endda mindre. Farveomkostningerne pr. kvadratmeter er stadig en dominerende faktor, når man sammenligner med roterende produktion – men man skal se på det større billede, de samlede ejeromkostninger og de kommercielle gevinster og fordele ved at bruge digitale maskiner. “Break-even-punktet mellem roterende og digitale maskiner er (som en tommelfingerregel) omkring 1.000 meter, og under 1.000 meter er digitale maskiner altid billigere. Hvis du printer mere end 5.000 m, er rotationsmaskiner mere omkostningseffektive, men der er nu så mange flere faktorer, der spiller ind som en del af det kommercielle argument”.

Billedtekst: SPG Prints ser vækst i salget af både roterende og digitale maskiner, da tekstilmarkedet udvider med begge teknologier, ofte samtidig. Markedet skal evaluere den bedste løsning ud fra fortjeneste, hvilket altid afhænger af kundens kommercielle virkelighed. Billedkredit: SPG Prints.

Efterhånden som markedet modnes, forventer Jos, at det digitale marked vil udgøre 20-30 % af det samlede tilgængelige marked, og at rotationstryk vil stå for den resterende del – udelukkende fordi omkostningerne ved digitaltryk er uoverkommelige i den industrielle sektor med store mængder, hvor der fortsat vil blive trykt konventionelt. Innovationerne fortsætter for roterende serigrafi i tråd med målene for bæredygtig udvikling, ligesom de gør for digital inkjet-teknologi. SPG fortsætter sin RND for konventionelt tryk og lancerede sidste år en ny skærmteknologi, der reducerer den nødvendige procentdel af blækpasta pr. kvadratmeter – hvilket alt sammen reducerer tekstiltrykindustriens miljømæssige fodaftryk.

Hybridproduktion er allerede en vigtig arbejdsgang for tekstilindustrien, og de fleste af SPG’s kunder tilbyder både digital og konventionel produktion, som siden 2010 er blevet fremskyndet af de fremskridt, den stabilitet og den hastighed, der nu opnås med digitale tekstiltryksteknologier som Archer. Der sker mange ting i den globale sfære, som vil afgøre, hvordan fremtiden kommer til at se ud, så for at vurdere, hvad der er den rigtige løsning, bør man ikke kun se på prisen på trykfarven, prisen på maskinen eller prisen pr. kvadratmeter – købsadfærden vil have en enorm indflydelse på, hvordan trykte tekstiler indkøbes og produceres i den nærmeste fremtid.

Hvis vi vender tilbage til udgangspunktet, ville det være interessant at se på teknologien igen – sagde Jos, hvad nu hvis vi erstattede inkjet? “Vi troede alle, at single pass ville blive den næste store bølge, men det skete ikke, siden 2015 har der måske været 50 single pass-maskiner – single pass var ikke det gennembrud, vi forudså. Jeg tror, at det store gennembrud endnu ikke er kommet, og det har sandsynligvis at gøre med mere pålidelige og billigere printhoveder. Hvis man ser på omkostningerne til de hoveder, der bruges i en single pass-maskine, som en medvirkende faktor, kan de samlede omkostninger til flere hoveder være helt op til 800.000 euro. Hvis vi kan reducere omkostningerne til hoveder og elektronik, kan vi halvere omkostningerne til maskinerne – hvis vi kan gøre det, og det forventer jeg, at vi kan i løbet af de næste fem år, vil vi have en gennembrudsteknologi, og det vil frigøre single pass-produktion”.

Billedtekst: Kundens stemme er den vigtigste stemme – vi skal være tæt på – vi skal forstå deres implicitte krav for at sikre, at den næste generation af digitale eller konventionelle teknologier, der er under udvikling, lever op til industriens begrænsede krav. Billedkredit: SPG Prints.