С навлизането в новото десетилетие растежът на текстилния сектор не показва признаци на отслабване. Всъщност, тъй като населението на света продължава да се увеличава, ръстът на производството на печатни текстилни изделия и наличието на печатни продукти се очаква да се ускори в съответствие с нарастващото търсене.

През последните двадесет и пет години пазарът за печат върху текстил се промени значително и за да отговори на променящите се очаквания на пазарите, се промениха и технологиите, които използваме за производството на много милиарди метри печатан текстил, които произвеждаме всяка година. Текстилната индустрия е разнообразен промишлен сектор с много, много слоеве и именно с развитието на тези търговски слоеве – утвърдените пазари се диверсифицираха и сега предлагат безброй нови възможности, които традиционната текстилна индустрия преди не даваше.

Много е говорено за развитието на бързата мода, която през последните двадесет години доминира в ротационното производство, като огромни по обем поръчки пътуват по света, за да отговорят на изискванията на потребителите, които стават все по-взискателни както по отношение на разнообразието на дизайна, така и по отношение на бързината на пускане на пазара. Често обаче пренебрегваме обема на печата, който се генерира за обслужване на пазара на домашно обзавеждане, който е също толкова разнообразен и предлага пазар, подготвен за цифрово прекъсване. SPG Prints (бивша Stork) има исторически отпечатък на всички пазари на текстилен печат, като водещ доставчик на високообемно ротационно производствено оборудване и мастила, обслужващи индустрията от основаването на компанията през 1947 г.

Компанията навлиза за първи път на текстилния пазар през 1953 г. с машина за печат на текстил с плосък печат. През 1963 г. SPG Prints пуска на пазара новаторската машина RD-1, заедно с първия в света безшевен кръгъл екран. За първи път става възможен високоскоростен ротационен печат на текстил и тези иновации са в основата, като по този начин позволяват масовото производство на печатан текстил по целия свят.

През 1991 г. SPG Prints пусна на пазара първата машина за дигитален печат на текстил – това беше само началото на три десетилетия дигитални иновации, които ни доведоха до мястото, където се намираме днес, когато секторът на дигиталния текстил се разширява, за да предизвика ротационното производство.

В нашия скорошен подкаст интервюирахме SPG Prints – Йос Нотерманс, бизнес мениджър на отдела за цифрови мастила, за да обсъдим тяхното пътуване към цифровите технологии и бъдещето на хибридното текстилно производство, използващо както цифрови, така и конвенционални технологии. Ето кратко обобщение на основните изводи от нашия разговор. << Слушайте целия подкаст >>

Върнете времето назад – През 80-те години на миналия век Stork, както е известна тогава, провежда проучване на нови технологии, които биха могли да заменят ротационния ситопечат, и решава, че иска да притежава и тази технология. Резултатите от това проучване през 1987 г. предвиждат, че цифровият печат на текстил ще замени ротационния до 2000 г.

През 1989 г. Йос Нотерманс се присъединява към компанията директно от университета и е в SPG Prints от самото начало на първите им постижения в областта на цифровото производство на текстил и паралелното разработване на технологии за графичната индустрия. Оказва се, че към 2000 г. само 1 % от печатната продукция е цифрова, така че проучването е било 99 % нецелесъобразно, но въпреки това основите са били поставени.

През 2002 г. SPG Prints открива собствена печатница в Тайланд, за да докаже и развие технологията си, като Йос ръководи това предприятие до 2007 г., когато се връща в Холандия, за да ръководи бизнеса в днешния му вид, като продължава да разработва мастилата и машините на SPG.

Според изчисленията през 2021 г. приблизително 8% от текстилната продукция в света ще бъде отпечатана чрез цифрови мастиленоструйни технологии.

Широкоформатната графика беше първото приложение, което обхвана цифровия печат на текстил, и като такова технологиите бяха създадени за графичен печат с висока разделителна способност. За да се преобразува ротационното производство в цифрово, технологията на печатащите глави трябваше да напредне, за да отговори на специфичните изисквания и на качеството на утвърденото традиционно текстилно производство, да се увеличи скоростта и да се използват множество набори от мастила. Беше очевидно, че SPG трябва да разработи нова технология, която да е създадена за текстилно производство в голям обем. Графичните печатащи глави са проектирани да печатат в непосредствена близост до субстрата, но при текстила височината на главата е фактор, допринасящ за качеството на продукцията, скоростта на производство и непрекъснатостта на отпечатъка. Именно това изследване определи основополагащите принципи и пътната карта за разработването на технологията SPG Prints – Archer.

Беше ясно също така, че тъй като технологиите се развиват с голяма скорост, клиентът се нуждае от сигурна технология и безопасна бъдеща инвестиция, която няма да бъде остаряла само след няколко години. Поради това беше решено технологията на главата да бъде независима от електрониката на машината и като такава да може да бъде заменяна при необходимост и с напредването на технологиите.

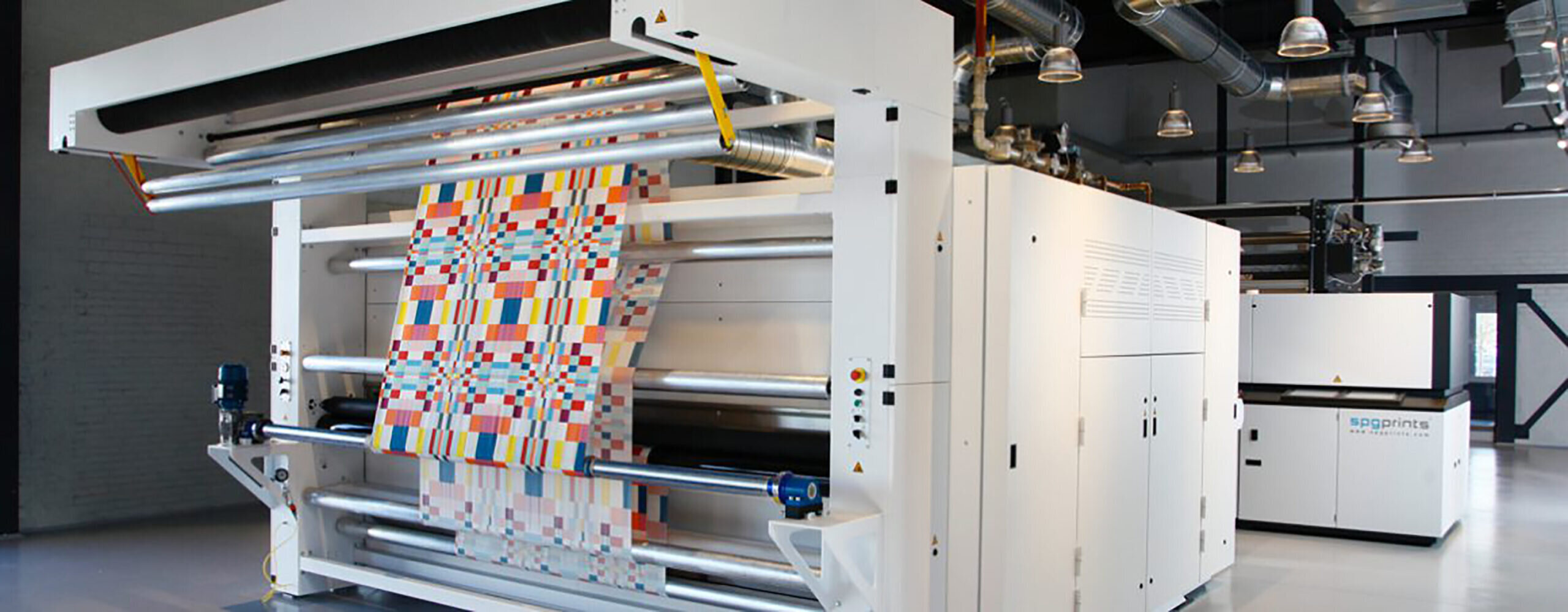

Заглавие: През последните три десетилетия скоростта на печат се е увеличила, като първата машина за цифров текстил е печатала само с 1 метър на час, а днес, през 2021 г., платформата SPG Archer предлага скорост на печат от 40 до 80 метра в минута. Снимка: SPG Prints.

Струва си да се отбележи, че когато цифровият печат на текстил е въведен за първи път (1991 г.), дизайните все още не могат да се видят на цветен компютърен монитор. Преди появата на Windows 95 – при програмирането на пиксели първата визуализация е била, когато файлът действително е бил отпечатан цифрово върху плат. „През тези около 25 години извървяхме дълъг път и отговорихме на очакванията на нашите клиенти – машините за цифров печат вече работят по-бързо от ротационните, когато за сравнение вземете предвид производствения престой за смяна на ситото и пране. Разговорът за печата вече не е свързан със скоростта и се насочи към устойчивостта“.

Технологията на мастилата също е значителен фактор за нововъведенията в работния процес на печата, тъй като мастилата, използвани в традиционния ротационен печат, не са подходящи за цифрово производство, те съдържат тежки брашна и други замърсители, които не са съвместими с технологиите на мастиленоструйните глави. Поради това производството на дигитални мастила е много по-скъпо от ротационното, примесите трябва да бъдат отстранени, а пигментите смлени и рафинирани за дигиталното производство. В началото на века един килограм мастило се оценява на около 125 евро, което все още е значителен спад спрямо 700 евро за килограм през 1991 г. В днешно време, ако се обърне внимание на клиентите с големи обеми, средната цена е около 15 евро за килограм, понякога дори по-малко. Разходите за мастило на квадратен метър все още са доминиращ фактор, в сравнение с ротационното производство – но трябва да се погледне по-широко, общата цена на притежание и търговските ползи и предимства при използването на цифрови машини. „Точката на рентабилност между ротационното и цифровото производство (като правило) е около 1000 м, под 1000 м цифровото производство винаги е по-евтино от гледна точка на разходите. Ако печатате повече от 5000 м, ротационната машина ще бъде по-рентабилна, но вече има много повече фактори, които влизат в ролята на част от търговския аргумент“.

Заглавие: SPG Prints отбелязва ръст в продажбите на ротационни и дигитални машини, тъй като текстилният пазар се разширява, използвайки и двете технологии, често едновременно. Пазарът трябва да оцени най-доброто решение по достойнство, което винаги зависи от търговската реалност на клиента. Снимка: SPG Prints.

Със съзряването на пазара Джос очаква цифровият печат да достигне 20-30% от общия наличен пазар, а ротационният печат да осигури останалия обем – единствено защото разходите за цифров печат са непосилни в индустриалния сектор с голям обем, където конвенционалният печат ще остане. Иновациите при ротационния ситопечат продължават в съответствие с целите за устойчиво развитие, както и при цифровата мастиленоструйна технология. SPG продължава своите RND за конвенционален печат, като миналата година пусна на пазара нова ситотехнология, която намалява необходимия процент мастилена паста на квадратен метър – всичко това намалява екологичния отпечатък на текстилната печатна индустрия.

Хибридното производство вече е ключов работен процес за текстилната индустрия, повечето от клиентите на SPG предлагат както цифрово, така и конвенционално производство, което от 2010 г. насам се ускорява благодарение на напредъка, стабилността и скоростта, постигнати от технологиите за цифров печат върху текстил като Archer. В глобалната сфера се случват много неща, които ще определят как ще изглежда бъдещето, така че, за да прецените кое е правилното решение, трябва да гледате не само цената на мастилото, цената на машината или цената на квадратен метър – поведението на купувачите ще окаже огромно влияние върху начина, по който се набавят и произвеждат печатни текстилни изделия в близко бъдеще.

Връщайки се в кръга, от който започнахме, би било интересно да разгледаме отново технологията – каза Джос, какво би станало, ако заменим мастиленоструйния принтер? „Всички мислехме, че еднопроходната ще бъде следващата голяма вълна, но това не се случи, от 2015 г. насам има може би петдесет еднопроходни машини – еднопроходната не беше пробивът, който прогнозирахме. Мисля, че големият пробив тепърва предстои и той вероятно е свързан с по-надеждни и по-евтини печатащи глави. Ако разгледате цената на главите, използвани в една машина за еднократно преминаване, като фактор, допринасящ за това, общата цена на няколко глави може да достигне 800 000 евро. Ако успеем да намалим разходите за главите и електрониката, можем да намалим наполовина цената на машините – ако успеем да направим това, а аз очаквам, че ще успеем през следващите пет години, ще имаме пробивна технология и това ще отключи производството на еднопроходни машини“.

Заглавие: Гласът на клиента е най-важният глас – трябва да сме близо до него – трябва да разберем неговите имплицитни изисквания, за да гарантираме, че следващото поколение цифрови или конвенционални технологии, които се разработват, отговарят на крайните изисквания на индустрията. Снимка: SPG Prints.