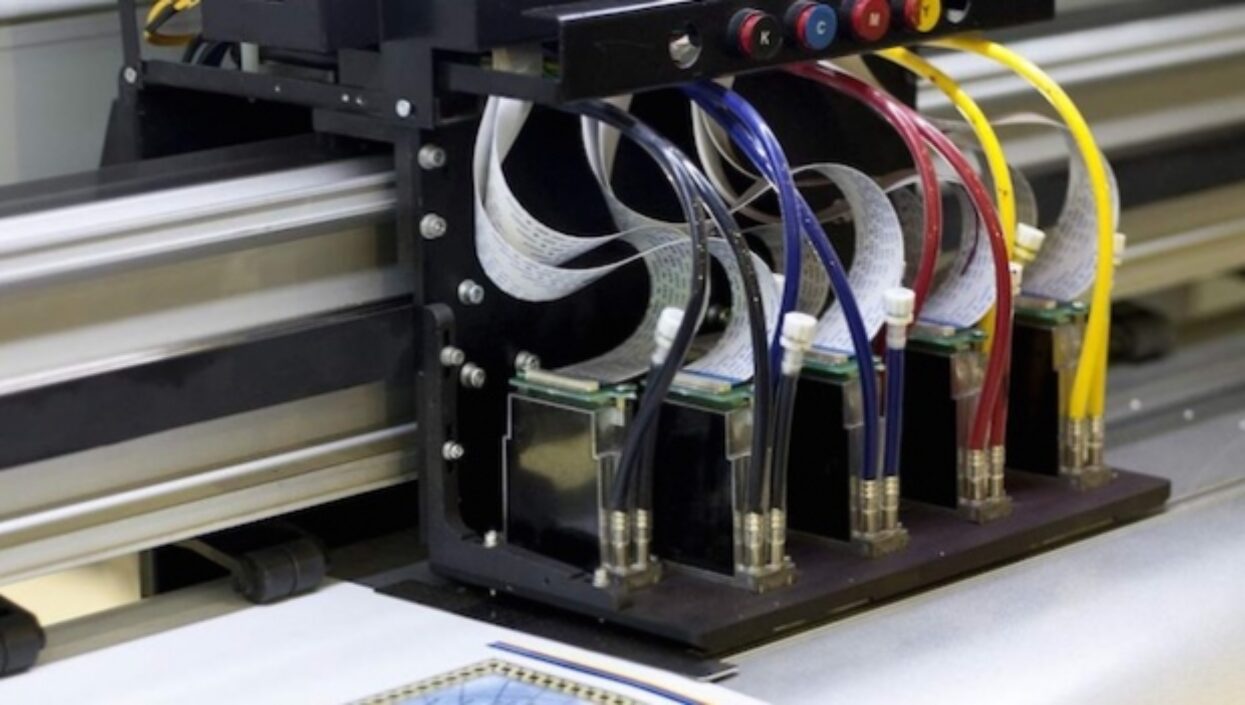

Birçok açıdan yazıcı kafası, mürekkep püskürtmeli yazıcının kalbidir ve her bir mürekkep damlasını alt tabakaya yerleştirmekten doğrudan sorumludur.

Mürekkep püskürtmeli yazıcı kafaları, farklı boyutlardaki binlerce mürekkep damlasını tam olarak gereken yere yerleştirebilen modern mühendislik harikalarıdır. Yazıcı kafaları tasarlamak için çeşitli yaklaşımlar vardır, ancak geniş formatlı inkjet için en yaygın olanı talep üzerine damla piezo’dur.

Esasen yazıcı kafası, Kurşun Zirkonyum Titanyum (PZT) gibi bir malzemeden yapılmış bir piezo elektrikli aktüatör ile bir mürekkep haznesi içerir. PZT’ye harici bir elektrik yükü uygulandığında şekil değiştirerek bir damla mürekkebi mürekkep haznesinden ve nozülden dışarı iter. Bu tasarım, sulu, solvent ve UV ile kürlenebilen mürekkepler de dahil olmak üzere çok çeşitli farklı mürekkep türleri için uygundur.

Tek gerçek alternatif, HP’nin lateks yazıcılarında ve Canon’un ImagePrograf serisinde kullandığı termal teknolojidir. Bu, mürekkep haznesi içindeki mürekkebin buharlaşana kadar ısıtılmasını ve bir damla mürekkebin nozülden geçmesini sağlayan bir kabarcık yaratılmasını içerir.

HP, su bazlı ve dış mekan tabelaları ve bazı tekstil uygulamaları için uygun olan lateks mürekkepleri aracılığıyla uygulama yelpazesini genişletmede önemli bir başarı elde etmiş olsa da, bu teknik yalnızca su bazlı mürekkepler için gerçekten uygundur.

Şimdiye kadar hem piezo hem de termal yazıcı kafalarının bir miktar mürekkebi nozülden geçirmeye yetecek basıncı nasıl oluşturduğunu gördük, ancak bu hikayenin sadece yarısıdır. Bu basıncın hemen kesilmesi gerekir, bu da mürekkebin bir kısmını nozüle geri çeker.

Bu, mürekkep beslemesini keserek mürekkep damlasının oluşumunu durdurur ve kaçınılmaz olarak mürekkep nozüle geri dönerken nozül plakasına sıçrayabilir. Kaçak mürekkep sonuçta tıkalı nozullara ve arızalı baskı kafalarına yol açabilir.

İkili ve gri tonlamaya karşı

Tek tek mürekkep damlalarının boyutu genel çıktı kalitesini doğrudan etkiler. Genel olarak, küçük damlalar iyi tanım ve yüksek çözünürlük üretir ve metin için iyidir, büyük damlalar ise geniş alanları hızlı bir şekilde kaplayabilir ve geniş düz alanların baskısı için iyidir. Birçok yazıcı, özellikle daha büyük, daha hızlı düz yataklar, her damlanın aynı boyutta olduğu ikili bir yaklaşım benimser çünkü bu daha hızlıdır.

Bunun alternatifi, genellikle gri tonlamalı baskı olarak bilinen bir teknik olan mürekkep damlalarının boyutunu değiştirmektir. Bunun bir dizi avantajı vardır. İlk olarak, daha büyük ve daha küçük noktaları karıştırmak, bir gökyüzü manzarası veya cilt tonları gibi degradeler ve hafif ton değişimleriyle başa çıkmayı kolaylaştırır.

Ayrıca, kısmen bazı noktalar oldukça küçük olduğu için, kısmen de ek renklere ihtiyaç duymadan dört renkle daha yumuşak gradyanlar elde etmek daha kolay olduğu için daha az mürekkep tüketimine yol açabilir.

Çeşitli varyasyonları olsa da üç temel yaklaşım vardır. Birincisi, örneğin damlaları üretmek için kullanılan elektrik gücünü değiştirerek farklı damla boyutlarını gerçekten ateşlemektir. İkincisi, havada uçarken esneyecek ve daha büyük ve daha küçük damlacıklara ayrılacak olan çok ağır bir mürekkep damlası ateşlemektir.

Tipik olarak, birçok baskı kafası bu yaklaşımların bir kombinasyonunu kullanır. Üçüncü alternatif çoklu püskürtme olarak bilinir ve genellikle alt tabakaya çarpmadan önce uçuş halindeyken daha sonra tek bir büyük damla halinde birleşen iki damla mürekkebin hızlı bir şekilde ateşlenmesini içerir.

Talep üzerine bırak

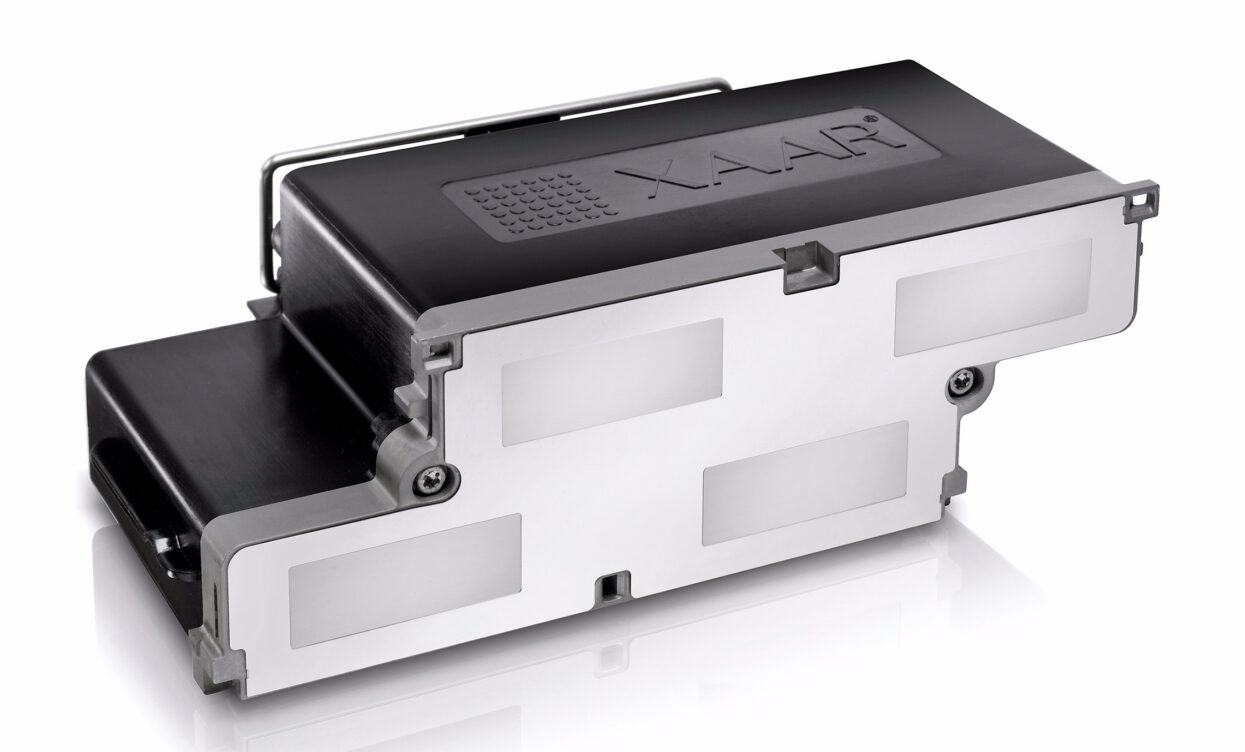

Xaar, sulu mürekkepler için uygun olan bu 5601 baskı kafasını piyasaya sürdü.

Birçok satıcı MEM’lere veya Mikro Elektro Mekanik Sistemlere yönelmiştir, çünkü bu teknoloji karmaşık parçaların tasarımında uygun maliyetli bir yol sunmaktadır. Esasen sistem bir silikon veya cam alt tabaka üzerinde oluşturulmaktadır. Bu en kolay teknik değildir ve son derece gelişmiş mikron ölçekli üretim teknolojileri gerektirir.

MEMs teknolojisini kullanan şirketler arasında, geniş formatlı yazıcılarda yaygın olarak kullanılan KM1024 gibi bir dizi yazıcı kafasına sahip olan Konica Minolta da bulunmaktadır. UV ve solvent mürekkepler için uygun olan 1024i adında daha hızlı bir versiyonu da bulunmaktadır.

Kafaya yerleştirilmiş yüksek performanslı bir ısıtıcıya sahiptir, bu da yüksek viskoziteli mürekkeplerle çalışmayı kolaylaştırır. Doğal damla boyutu 13 pikolitredir ancak sekiz seviyeye kadar gri tonlama üretebilir. Çözünürlük 360 dpi’dir.

Şu anda Fujifilm’in bir parçası olan Dimatix, bir dizi geniş format yazıcıda kullanılan Q sınıfı da dahil olmak üzere bir dizi baskı kafası üretmektedir. Hem ikili hem de gri tonlamalı versiyonlarda 10 ila 200 pikolitre arasında farklı damla boyutlarına sahip 70 varyasyon bulunmaktadır. Kafalar, 1024 nozüle kadar izin vermek için iki veya dört kafaya sahip çerçevelere monte edilir.

Ricoh ayrıca geniş format dijital baskıda kullanıma uygun yazıcı kafaları da üretiyor ve yeni bir yazıcı kafası olan MH5220‘yi duyurdu. Bu, toplam 1280 nozül ve 1200 dpi çözünürlük için 320 nozülden oluşan dört sıraya sahip. Uçuş halindeki damlaları birleştirerek 2,5 ila 9 pikolitre arasında birden fazla damla boyutu püskürtebiliyor.

Xaar ayrıca UV ve solvent mürekkeple kullanıma uygun Xaar 1003 serisi kafaları için MEM’leri kullanıyor. Bu baskı kafaları, hala büyük bir kafa arızası nedeni olan baskı kafalarındaki hasarı sınırlamak için tasarlanmış XaarGuard adlı yeni bir nozul plakası koruma özelliği ile birlikte geliyor.

Xaar’ın en yeni baskı kafası, geniş format tekstil baskı makinelerinde bulunan boya süblimasyon mürekkepleri gibi sulu sıvıları işlemek için tasarlanmış Xaar 5601’dir. 5601 serisi, inç başına 1200 nozüle sahip ve doğal damla boyutu sadece 3 pikolitre. Ancak bu, yaklaşık 2440 dpi’lik görünür bir çözünürlük üretmek için sekiz gri tonlama seviyesi ile birleştirilebilir.

Her iki seride de Xaar’ın TF teknolojisi kullanılıyor ve bu teknoloji “Through Flow” anlamına geliyor. Esasen bu, mürekkebin her bir nozülün arkasından geçerek yazıcı kafası boyunca yeniden dolaştırıldığı ve mürekkepteki hava ve döküntülerin nozülleri tıkama olasılığını azaltmaya yardımcı olduğu anlamına gelir.

Epson, tüm geniş format yazıcılarında bulunan ince film piezo teknolojisine dayanan PrecisionCore yazıcı kafasını geliştirdi. Temel prensip, piezo film ne kadar ince olursa o kadar fazla esneyebilir ve bu da mürekkebi nozülden itme şekli üzerinde daha hassas kontrol sağlar. Çoğu modern baskı kafasında olduğu gibi PrecisionCore kafaları da MEMs teknolojisine dayanmaktadır.

Yazıcı entegrasyonu

Epson, MicroTFP teknolojisine dayanan kendi PrecisionCore baskı kafasını geliştirdi.

Yazıcı kafası üreten sadece birkaç şirket olduğu ve belirli bir sınıftaki birçok yazıcının aynı kafaları kullanacağı doğru olsa da, yazıcılar ve performansları arasında hala önemli farklılıklar olabilir. Çoğu yazıcı kafası satıcısı, yazıcı geliştiricisinin taleplerini karşılamak için ayarlanabilen kafalarının farklı varyasyonlarını üretir.

Buna ek olarak, mürekkep geliştiricileri, en iyi performansı elde etmek için hem kafaların uygulanma şeklini hem de mürekkeplerin formülasyonunu test etmek ve ayarlamak için baskı kafası üreticileriyle birlikte çalışacaktır. Bu, mürekkebin kafalar üzerinde nasıl bir etkiye sahip olacağını test etmek, örneğin mürekkebin nozul plakası üzerindeki kaplamayla veya kafanın farklı parçalarını birbirine bağlayan yapıştırıcıyla reaksiyona girmemesini sağlamak anlamına gelir.

Bu test aynı zamanda mürekkep damlalarının nasıl oluştuğunu doğrudan etkileyecek olan mürekkebin optimum viskozitesini de arar; bu da mürekkepleri ısıtmak ve kafanın bu sıcaklıkla başa çıkabilmesini sağlamak anlamına gelebilir.

Çoğu durumda yazıcı kafası üreticisi, mürekkebi kafalardan geçirmek için gerekli tahrik elektroniğini ve dalga biçimlerini de geliştirecektir. Ancak birçok yazıcı satıcısı, mürekkep damlalarının oluşma şeklini ve mürekkebin kafalarla olan genel performansını doğrudan etkilediği için kendi dalga formlarını geliştirmeyi tercih etmektedir.

Bakım

Son olarak, iyi bakımın önemine dikkat çekmekte fayda var. Yazıcı kafası arızalarının en büyük tek nedeni tıkalı nozüllerdir ve bu durum çoğunlukla kafaların düzenli olarak temizlenmesiyle önlenebilir.

Her vardiyanın başında ve sonunda nozulları temizlemek için harcanan birkaç dakika, yazıcı kafalarının birkaç yıl dayanmasını sağlayarak yazıcının çalışmama süresini en aza indirir ve paradan tasarruf sağlar. Her durumda, yazıcı garantisinin yılda en az bir yazıcı kafasının değiştirilmesini içerdiğinden emin olmak en iyisidir.