Nessan Cleary berättar om hur digitala skärbord utvecklas till högautomatiserade efterbehandlingssystem. Fokus ligger på att minska antalet operatörer som krävs för att hantera produktionen genom att ta bort den största flaskhalsen.

Digitala skärbord har länge ansetts vara ett måste tillsammans med flatbädds- och hybridskrivare. Under årens lopp har vi sett ett antal förbättringar, t.ex. större bord och transportband för att öka produktiviteten, liksom ett större utbud av skärverktyg och kraftfullare spindlar som kan hantera ett bredare utbud av material.

Trots detta har det funnits ett relativt litet antal företag som tillverkar sådana system. Detta har dock förändrats under de senaste åren med ett antal nya aktörer, främst från Kina, som erbjuder budgetvänliga skärbord. För det mesta har dessa fått ett gott rykte för kvalitet och tillförlitlighet och system från leverantörer som JWEI och iEcho börjar dyka upp i antal på tryckerier över hela världen.

Detta har i sin tur inneburit att de mer etablerade tillverkarna har varit tvungna att utöka sina erbjudanden och diversifiera sig till andra marknader. Flera tillverkare använde årets FESPA-mässa för att demonstrera stora, högautomatiserade skärsystem. Dessa motsvarar utvecklingen inom flatbäddsskrivare, det vill säga mot större bäddar, med mycket högre produktivitet och med inriktning mot såväl förpacknings- som displaygrafikmarknaden.

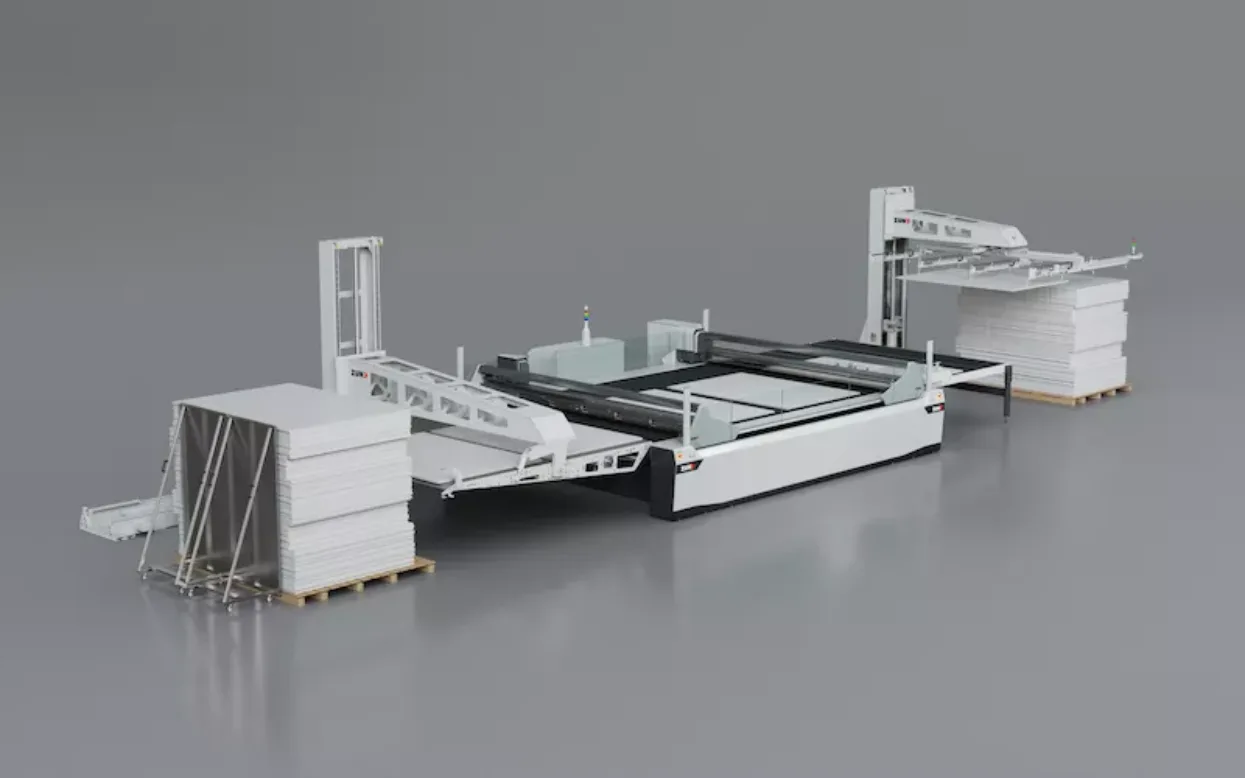

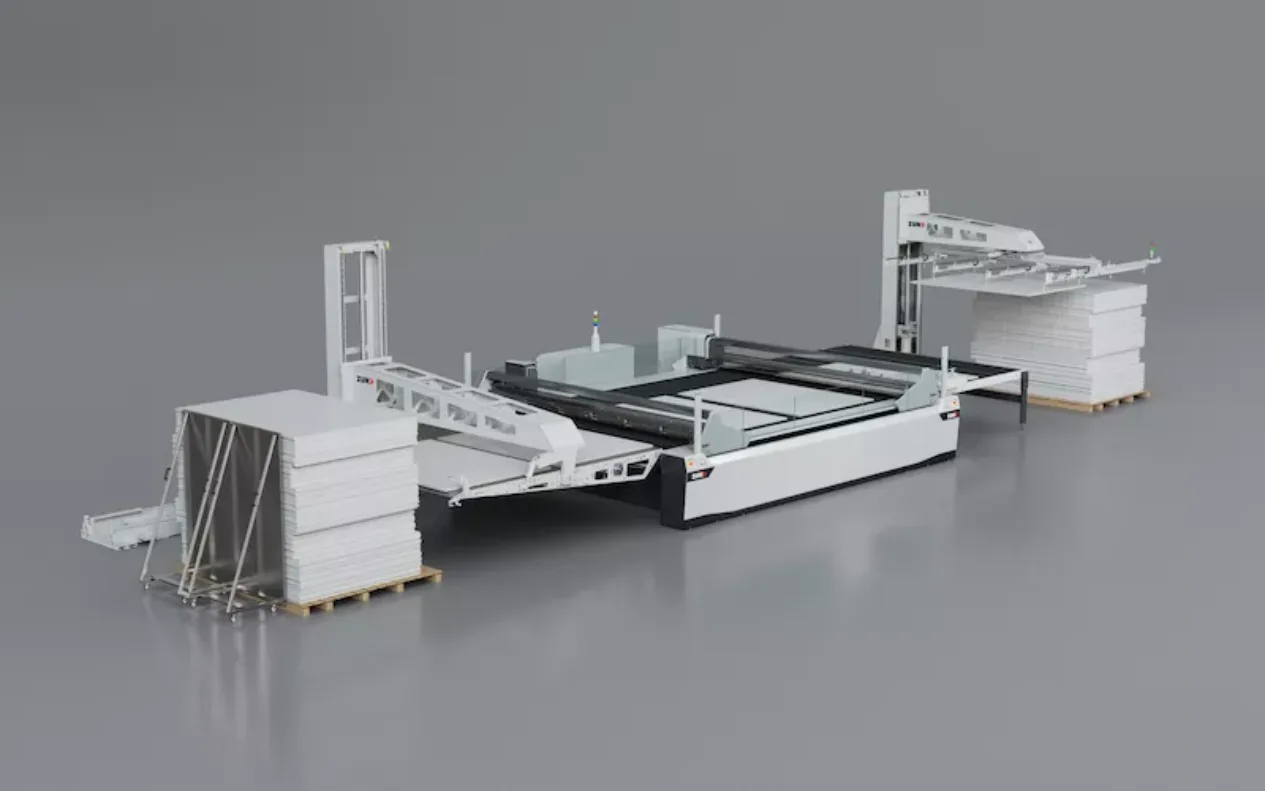

Det nya skärbordet Kongsberg Ultimate, här med automatiserade matar- och staplingsenheter.

Bildkredit: Kongsberg.

Kongsberg PCS var tidigare en division inom Esko tills det knoppades av som ett separat företag. Det senaste erbjudandet för den grafiska marknaden är Ultimate, som finns i fyra storlekar där de tre första har bredderna 1680 mm, 2210 mm och 3210 mm, alla med en bordslängd på 3200. Den största storleken 66 har ett arbetsområde på 3210 x 4800 mm. Samtliga maskiner klarar material med en tjocklek på upp till 30 mm och har åtta vakuumzoner med möjlighet att dela bordet i två delar, så att man kan arbeta på ena sidan medan man laddar eller lossar skivor på den andra.

Den använder ett Infinite linjärt motordrivsystem med högt vridmoment i kombination med en kuggstångsuppsättning, vilket ger en maximal linjär hastighet för alla modeller på 167,5 mpm. De två största modellerna använder en kolfiberbalk, som ger en bra balans mellan låg vikt och hög styvhet för mer exakt skärning, medan de mindre modellerna använder en aluminiumbalk. De större modellerna kan producera 50 kg nedåtriktad kraft från balken, vilket bör ge en mer exakt kapning.

Alla fyra modellerna i Ultimate-serien kan användas med eller utan transportband medan de två största modellerna även kan konfigureras med en automatisk matare och staplare för antingen samtidig eller sekventiell produktion.

Kongsberg har ett nytt alternativ för robotiserad materialhantering. Den är monterad på skenor och har sju axlar som ger den flera lastnings- och lossningspunkter för att klara flera bord.

Kongsberg vill också bredda sig till andra marknader. Den senaste produkten är C68 Exact, som har utvecklats som ett designverktyg för industrier som flygindustrin. Det här är egentligen mer av ett ritbord med viss kapacitet för lätt skärning.

Zunds nya digitala skärare i Q-serien har automatiserad lastning och lossning.

Bildkredit: Zund.

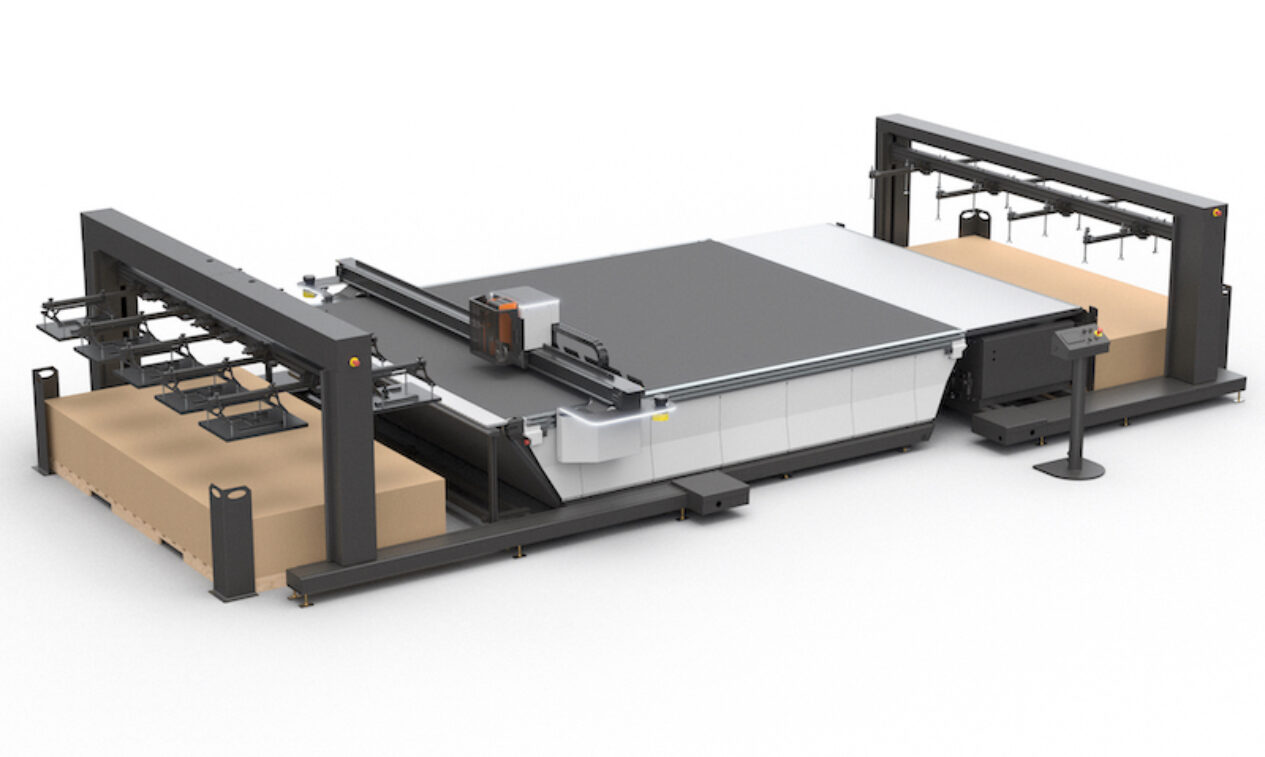

Zund har också satsat på ökad automatisering med sin senaste produktlansering, Q-Line med Board Handling System BHS180. Q-Line-kuttern är byggd på en betongunderbyggnad för stabilitet. Borden levereras med två balkar för ökad produktivitet, som är tillverkade av kolfiberarmerad plast för låg vikt och styrka. Den använder ett linjärt drivsystem som kan accelerera med upp till 2,1 g och systemet kan köras med upp till 2,8 m/sek. Jobben bearbetas via QR-koder, vilket innebär att den kan hantera en mängd olika jobb i stacken.

Samtliga modeller i Q-serien har ett 3,2 m långt bord, men det finns tre olika bredder att välja mellan. Q 32-32 D har en arbetsbredd på 3,2 m, medan Q 22-32 D är 2,2 m bred och Q 18-32 D är 1,8 m bred. De klarar brädor med en tjocklek från 0,9 upp till 65 mm.

BHS180-kortmataren har en integrerad UnderCam-kamera som registrerar platsen för den bild som är tryckt på kortet och kan kompensera för eventuella förvrängningar i utskriften för att matcha snittet med utskriften. Vid varje skanning justerar programvaran skärvägarna till den tryckta bilden, i realtid, vilket minskar cykeltiden för varje jobb. Detta UnderCam-system är nu också tillgängligt för användning med Zunds befintliga G3-skärbord.

Zund har också anpassat några av sina system för textilskärning, så att de kan ta emot tryckta textilier och automatiskt skära ut mönster till plagg eller inredning. Zund har nyligen introducerat ett nytt rullhanteringssystem, RHS6-50, som kan rymma upp till sex textilrullar som väger 50 kg vardera. Rullarna kan sedan matas till skärborden för oavbruten produktion.

Elitron använde årets Fespa-mässa för att presentera ett nytt automatiserat lastnings- och staplingssystem kallat Kumula, som demonstrerades med transportörkapsystemet Kombo SDC+. Tanken är att minska den tid som en operatör behöver tillbringa med maskinen, eftersom de färdiga jobben automatiskt kan staplas snyggt.

Elitron har lagt till detta Kumula lastnings- och staplingssystem till sitt Kombo SDC skärsystem.

Bildkredit: Elitron.

Elitrons uppdaterade version av skärbordet Kombo Tav har ett integrerat system för lastning och lossning av paletter. Elitron har uppdaterat styrkortet och elektroniken, vilket bör leda till en hastighetsökning på upp till 35 procent samt minskad energiförbrukning.

Elitron har också introducerat ett nytt kompakt skärbord, Spark, som främst är avsett för provtillverkning och visst grafiskt arbete. Det är utrustat med ett multi-tool skärhuvud och ett visionsystem.

Mimaki visade också upp en ny CFX-serie med skärbord på årets Fespa-mässa i Amsterdam. Det finns fyra modeller att välja mellan, alla 2,5 m breda men med längder från 1,3 till 5 m, varav vissa är tydligt utformade för att passa Mimakis JFX600-serie av flatbäddsskrivare. CFX-modellerna kan utrustas med upp till fyra olika typer av verktyg för att minimera verktygsbyten.

Sammanfattningsvis handlar den här automationsnivån om att minska antalet operatörer som behövs för att hantera produktionen genom att ta bort den största flaskhalsen – att få skivorna till och från skärborden – för att kunna konkurrera med högre produktivitet snarare än lägre priser.

För att ta del av det senaste innehållet som täcker ett brett spektrum av sektorer, inklusive skärning, automatisering och ytbehandling , ska du registrera dig för FESPA:s kostnadsfria månatliga nyhetsbrev FESPA World som finns på engelska, spanska och tyska.