Debbie McKeegan diskuterar framtiden för industriellt textiltryck och hur digitaltryck bidrar till att minska miljöpåverkan.

Den traditionella screentrycksindustrin för textil står för över 94% av världens tryckta tyg i volym. Digital teknik, som nu allmänt ses som framtiden för industriellt textiltryck, beräknas stå för de återstående 6% – digitala tryckmaskiner får gradvis genomslag, men vi har fortfarande en lång väg att gå för att nå maximal effektivitet och ett minskat miljöavtryck. Den digitala textiltryckmaskinen EFI-Bolt – industriell single pass – nådde nyligen milstolpen 50 miljoner tryckta meter – och visar vägen mot framtiden för industriell textilproduktion med hjälp av digital utrustning.

Det är välkänt att traditionella textiltryckssystem är mycket vatten- och energikrävande. Till exempel uppskattades det nyligen att analoga textilproduktionssystem använder cirka 93 miljarder kubikmeter vatten per år. En stor del av detta vatten tas från lokala grundvattentäkter och det är känt att det orsakar problem i vattenfattiga regioner över hela världen. Över 20% av de industriella vattenföroreningarna globalt kan hänföras till färgning och behandling av textilier. (Ellen Macarthur Foundation).

I jämförelse med sina analoga motsvarigheter, screentryck, är alla digitala textiltryckssystem relativt vattenfria.

I en färsk rapport från Research and Markets (mars 2021) dras slutsatsen att de viktigaste faktorerna som påverkar tillväxten på marknaden för digitalt textiltryck inkluderar övergången till hållbara textiltrycksmetoder med renare förbrukningsvaror – såsom urea och VOC-fria tryckfärger. Och att några av de faktorer som driver på införandet av digital tryckteknik också inkluderar energi- och vatteneffektivitet och minskat kemikaliespill.

Innovationerna fortsätter inom detta område; vatten är en knapp och dyrbar resurs. Att förenkla produktionsprocessen så att onödig användning av vatten undviks är av största vikt. Pigmentfärger erbjuder därför en effektiv lösning när de kombineras med digital teknik. Enstegsproduktion går ännu längre – genom att ta bort behovet av förbeläggning och efterbehandling av tyger. Kornit Digital erbjuder en enstegsprocess i sin maskin Kornit Presto, som belägger tyget med hjälp av bläckstråleteknik in-line, när bläcket appliceras på ytan av tyget (vått i vått) och sedan torkar det i en enda omgång – vilket sparar vatten och energi. Högkvalitativ utskrift uppnås med Fujifilm – Dimatix Starfire skrivhuvud och genererar millimeternoggrannhet i utskriftsmärket utan spill.

Digitalt textiltryck kan spara så mycket som 95% av den industriella vattenanvändningen, medan energiförbrukningen kan minskas med 75% – vilket leder till minimal användning av resurser och textilavfall (Advanced Market Analytics).

Det främsta skälet till detta ligger i själva den digitala tryckprocessen:

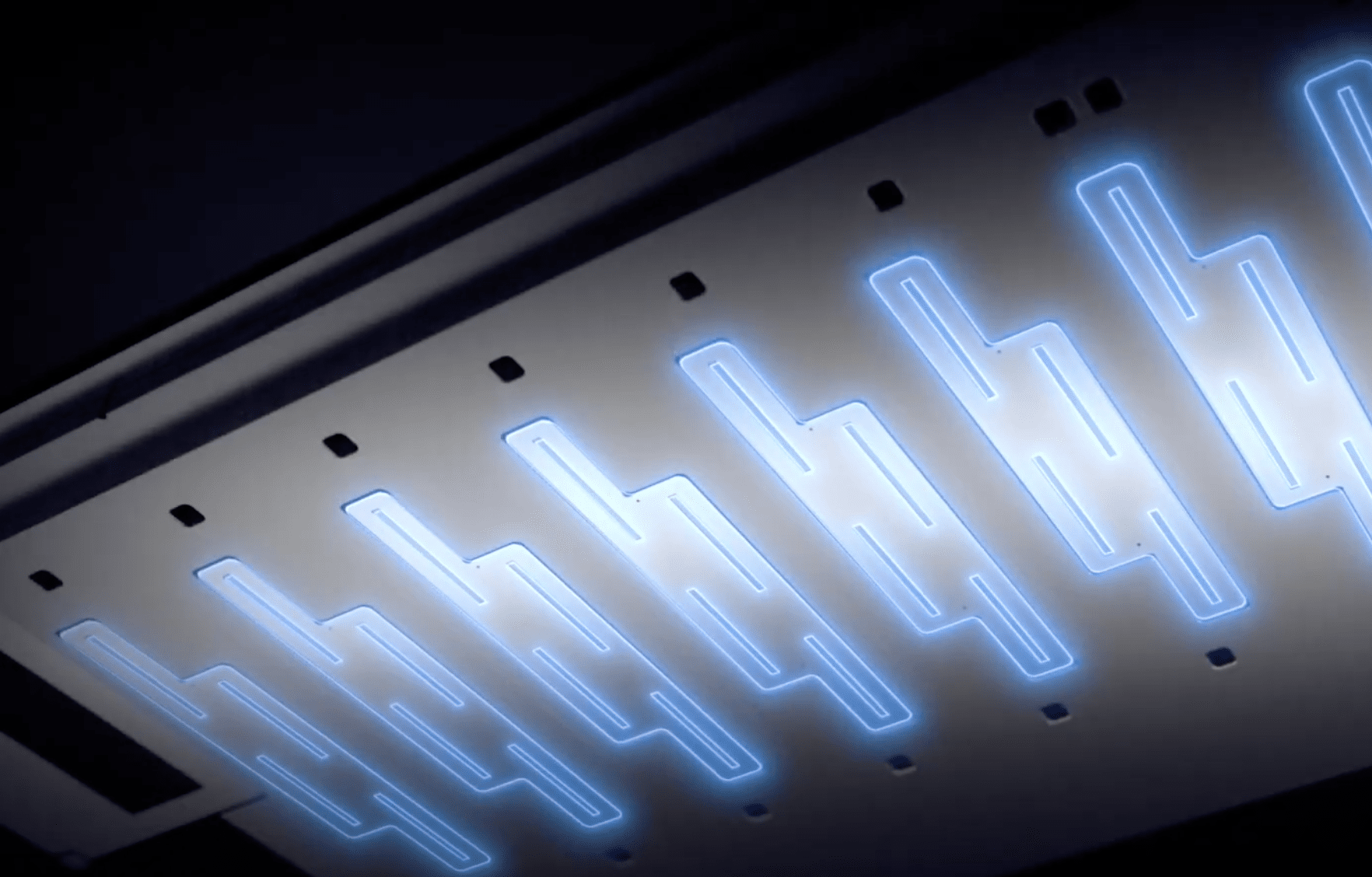

I det digitala skrivhuvudet är det mycket mindre fysiska krafter som måste övervinnas när bläcket appliceras. Det piezoelektriska skrivhuvudet genererar en bläckdroppe efter att en elektrisk laddning har aktiverat en vibrationsplatta inuti skrivhuvudet. Varje droppe består av en exakt mängd bläck som avfyras vid exakt rätt tidpunkt enligt en elektronisk laddning som är relaterad till detaljerna i en design som skrivs ut. Till exempel kan ett Epson Precisioncore-skrivhuvud på Epson ML8000 leverera så lite som 1,5 pikoliter per droppe, vilket exakt replikerar den elektroniska bilden av den design eller det mönster som skrivs ut.

Bildtext: Epson Precisioncore skrivhuvud. Bildkredit: Epson.

Utskriftshastigheten för digitala textilmaskiner har ökat tack vare innovationer inom design av skrivhuvuden. Ricoh TH5241 genererar exakt 1200 dpi från 1280 munstycken, medan Kyocera KJ4 EX använder styrkan och styvheten i sin konstruktion för att generera fina droppar som möjliggör högkvalitativ utskrift i hög hastighet. XAAR, med sitt 2002-skrivhuvud, levererar betydligt högre utskriftshastigheter på upp till 75 meter per minut vid 720 dpi genom att utnyttja skrivhuvudets fulla kapacitet, där mycket högre avfyrningsfrekvenser på upp till 36 kHz nu är möjliga. Det är i denna kombination av hastighet och precision som vatten- och energibesparingarna uppstår.

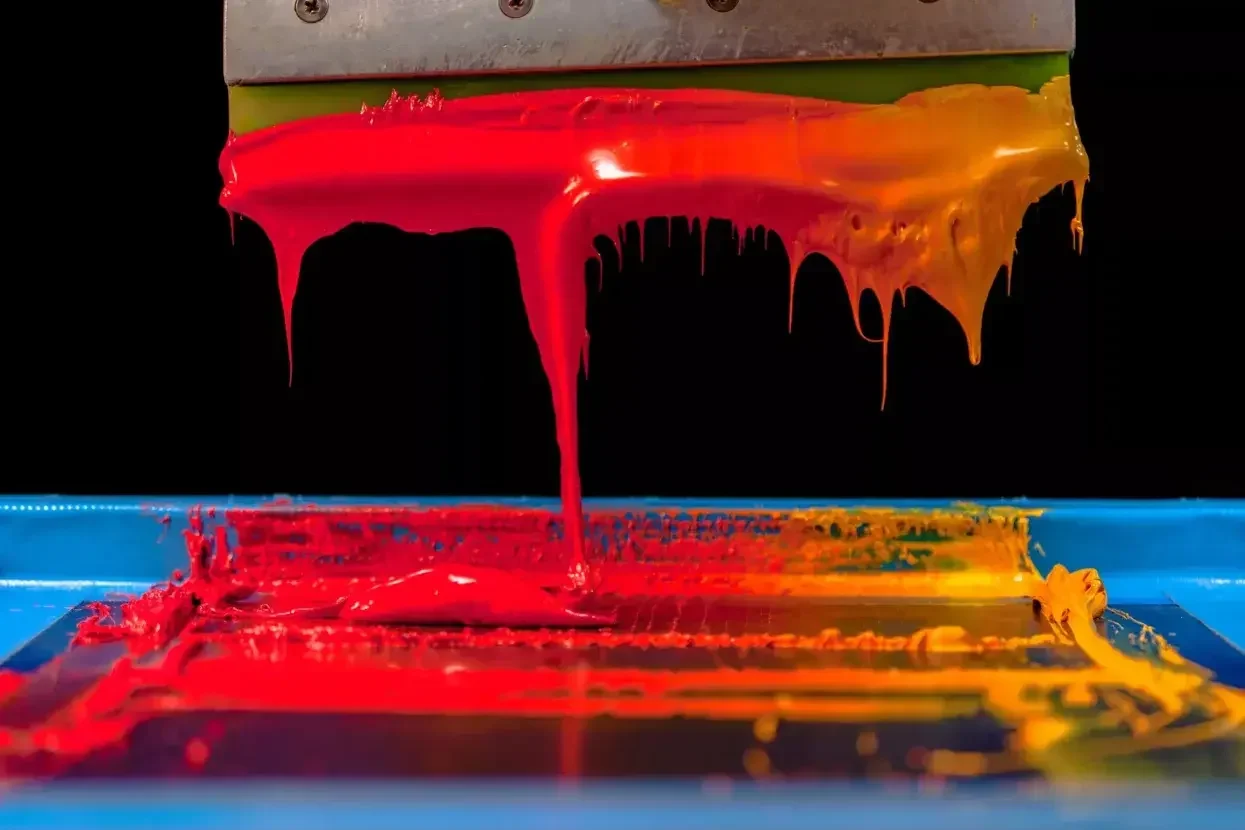

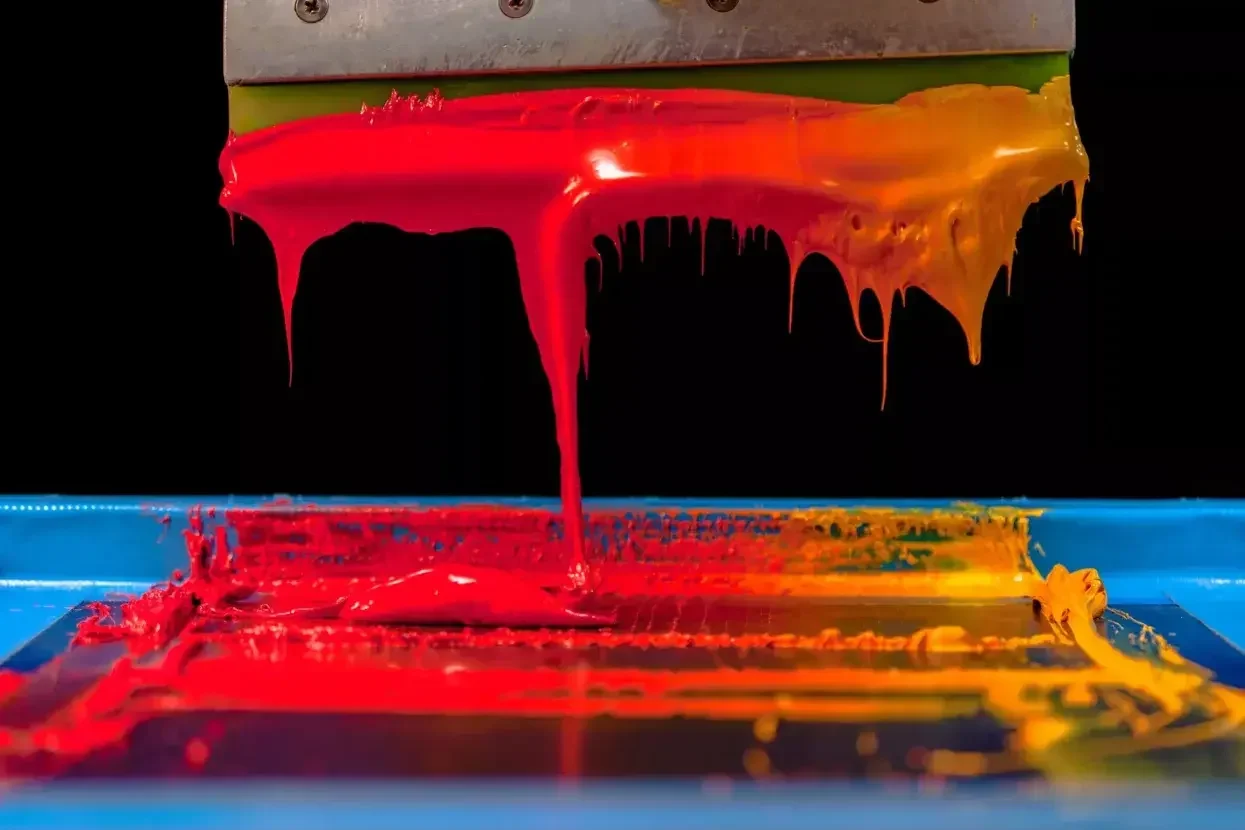

Den genomsnittliga vattenförbrukningen vid digitalt textiltryck, 5-9 cc per meter, står därför i kontrast till den stora mängd vätska, 50-60 cc per meter, som förbrukas vid tryckning på tyg genom en roterande eller platt skärm. Detta beror på att screentrycket är beroende av att trycksvärtens emulsion fysiskt tvingas genom maskorna på en screen, som är graverad utifrån en färgseparation av den design som trycks. Oavsett hur finmaskigt nätet är eller hur exakt graveringen är, är detta i grunden en grov process jämfört med digitaltryck.

Vid screentryck är den tixotropiska återvinningsgraden hos en tryckemulsion avgörande för att den ska kunna motstå de enorma skjuvkrafter som emulsionen utsätts för när den tvingas genom ett screentrycksnät, och detta uppnås endast genom komplexa kemiska formuleringar som kräver volymdispersion för att vara effektiva. Dessutom måste färgemulsionens viskositet varieras från färg till färg beroende på screentrycksnätet och designens komplexitet.

Att upprätthålla detta är avgörande för kvaliteten på screentrycksprocessen, eftersom en stabil emulsion med kontrollerad viskositet krävs för att färg och tryckmärke ska bevaras konsekvent under en tryckning. Enkelt uttryckt förbrukar screentrycksmetoden i sig stora mängder vattenbaserad färgemulsion, eftersom det är en oprecis fysisk process som är starkt beroende av volymdriven kemisk stabilisering för att uppnå ett tillfredsställande tryck.

Bortsett från skillnaden mellan den roterande screentryckarens faktiska fysiska egenskaper jämfört med en digital textilskrivare, är mängden vatten som ska torkas vid digitalt textiltryck så mycket lägre, vilket gör att ett torrt tyg kan uppnås med en bråkdel av den energi som används vid traditionellt screentryck.

I en värld där konsumenterna blir allt mer miljömedvetna har ekologiska referenser blivit mycket viktiga. Digitalt textiltryck, med sin precisa leverans av bläck till tyg, säkerställer att minsta möjliga mängd vatten används vid skapandet av de vackra tyger och mönster som det med rätta är känt för. Precision och sparsamhet gör tillsammans att den digitala textilprocessen blir praktiskt taget vattenfri och därmed alltmer attraktiv för både konsumenter och miljövänner.

Upptäck de senaste innovationerna inom digitalt textiltryck påGlobal Print Expo 2021, Europas ledande mässa för screentryck och digitalt storformatstryck, textiltryck och skyltning. Upptäck de senaste produkterna, nätverka med likasinnade och utforska nya affärsmöjligheter. Registrera dig nu och använd kampanjkoden FESH101 för att få en rabatt på 30 euro.