Nessan Cleary diskuterar hur automatiserade lastnings- och lossningssystem kan förbättra genomströmningen på höghastighetsskrivare för storformat.

Produktivitet är ett viktigt mått för att bestämma värdet på en storformatsskrivare, eftersom ju mer säljbart material du kan producera, desto större blir vinsten från skrivaren. Men produktivitet handlar inte bara om hur snabbt skrivaren kan skriva ut bläck eller hur många kvadratmeter som tillverkaren hävdar att den kan producera på en timme. I den verkliga världen handlar produktivitet om genomströmning och hur man hanterar substratet spelar en stor roll, särskilt hur snabbt man kan ta det tryckta materialet från skrivaren till nästa process.

De flesta utskrifter på ark eller kartong på flatbädds- och hybridskrivare är dock fortfarande beroende av en operatör som manuellt lägger i de tomma arken och tar ut de tryckta arken från skrivaren. Men, som Andrew Berritt, global marknadschef för Fujifilms bredformatsgrafik, konstaterar: ”Ju snabbare det går, desto mer automatisering behövs eftersom människor inte hinner med.”

Resultatet är att maskiner med riktigt höga volymer bara kan nå sin fulla produktivitet om du också har ett lastnings- och lossningssystem för att få skivorna på och av maskinen. Det finns flera olika varianter, från helt manuell lastning och lossning. Sedan finns det halvautomatisk, vilket vanligtvis innebär manuell lastning med en automatiserad avlastare. På samma sätt är tre fjärdedels automation vanligtvis en automatisk brädmatare med manuell lossning, medan full automation gäller för både lastning och lossning.

Peter Bray, VD för Durst i Storbritannien och Irland, säger att valet av vilken automationsnivå som ska användas främst beror på vilka applikationer som är målet och hur ofta kunderna växlar mellan dessa applikationer: ”Om en kund väljer full automation vill de inte byta från ett material till ett annat, eftersom hela syftet är att placera en materialstapel i en matare som sedan trycks och går vidare till ett leveranssystem. Men om de skulle byta från platta ark till rullar, eller från en storlek till en annan, skulle fördelen med den korta ställtiden vid full automation minska.”

Bray säger att de kunder som väljer full automatisering tenderar att bara arbeta med två eller tre material, och tillägger ”Det handlar främst om wellpapp eftersom de vill ha så lite interaktion som möjligt.” Han fortsätter: ”Kunder med stora volymer som vill ha flexibilitet kommer att välja tre fjärdedelar.”

En begränsning är att materialets höjd ska vara i linje med skrivarbäddens höjd så att substratet kan matas in direkt i skrivaren. För mycket tjocka material kan detta begränsa antalet ark som kan staplas på en pall. Vissa kunder har grävt ut en grop för att sänka matarhögen för att övervinna detta.

Vissa lastningssystem kan göra det möjligt att mata in två separata pallar sida vid sida i en skrivare. Materialen måste vara desamma, men detta gör att två helt separata jobb automatiskt kan matas in i skrivaren samtidigt och efter utskrift levereras till respektive pall, redo för nästa steg.

Lastnings- och lossningssystemet är vanligtvis integrerat i pressens styrsystem, även om det finns vissa kontroller direkt på själva systemet, t.ex. nödstopp och inställning av mediestorlek. Beroende på själva lastnings- och lossningssystemet kan det vara möjligt att återanvända systemet med en annan skrivare, om själva skrivaren senare byts ut. Men som Bobby Grauf, försäljningschef för Agfa i Storbritannien och Irland, påpekar: ”När pressen blir snabbare måste automatiseringen också kunna hänga med.”

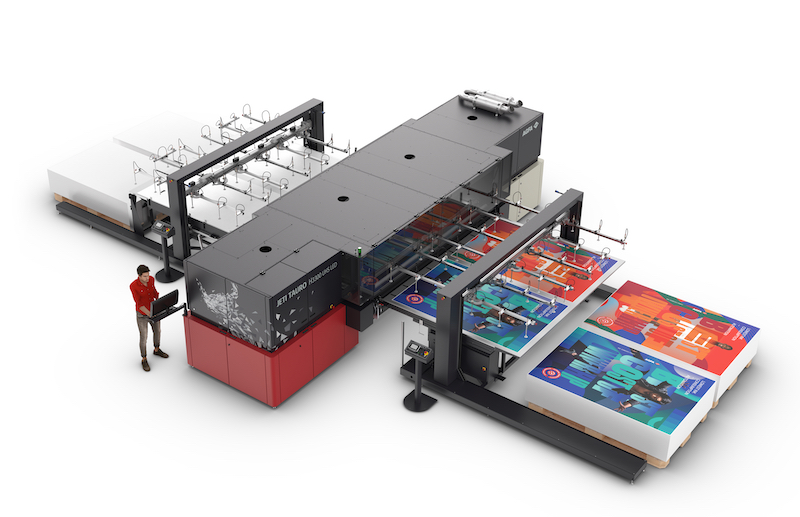

Bildtext: Agfa uppgraderade det automatiska lastnings- och lossningssystemet för den snabbare UHS-versionen av sin Jeti Tauro H3300-hybrid. Bildkredit: Agfa.

Grauf säger att det finns en viss regional variation, där majoriteten av kunderna i Nordamerika och Europa väljer full automatisering, medan de flesta brittiska kunder väljer halvautomatisering eller manuell laddning, men detta kan komma att ändras när Agfas snabbare Jeti Tauro UHS börjar levereras.

Det finns ett begränsat antal företag som kan tillverka sådana system. Det tyska företaget Hostert tillverkar t.ex. en särskild automatisk lastare och en separat automatisk avlastare, som kan användas separat eller tillsammans. Dessa system kan hantera olika medier, inklusive skum-PVC, wellpapp, tjockt papper och komprimerad kartong, allt upp till 25 mm tjockt och 20 kg i vikt. Borden kan lastas om. Tillvalen omfattar ett gropmonterat lyftbord eller en inbyggd palettfunktion för att flytta lyftbordet.

Hostert erbjuder också ett enda automatiskt system som kan användas för både lastning och lossning. Det består av en arm som kan plocka upp substrat från en hög på en palett och lägga dem på sin egen bädd, varifrån mediet kan skjutas till den aktuella enheten.

Hanglory, som är baserat i Kina, har utvecklat robotsystemet HT2500, som består av en automatisk lastare och en separat automatisk avlastare som kan hantera media med en bredd på upp till 2,5 m och en tjocklek på upp till 50 mm och en vikt på upp till 20 kg.

Robotiserade armar

Ytterligare ett alternativ är att använda en robotarm för att ta bort kretskortet från skrivaren och placera det på ett skärbord. De flesta robotarmar är konstruerade för industriella tillämpningar och har därför lång livslängd med lite underhåll, vilket ger en mycket flexibel och kostnadseffektiv lösning, även om man tar hänsyn till kostnaden för att integrera styrsystemen för att synkronisera laddningen med utskriften.

Robotarmar fungerar bra för riktiga flatbäddar där substratet laddas och lossas direkt från bädden. Canon har t.ex. demonstrerat ett robotsystem på en tidigare Fespa-mässa med en enda robotarm placerad bredvid en Arizona flatbädd så att den kunde ladda materialet till skrivaren och sedan lossa det direkt till ett Océ ProCut skärbord. Men en hybridskrivare skulle kräva antingen ett separat laddningssystem eller en andra robotarm eftersom arken måste passera genom själva skrivaren. Av hälso- och säkerhetsskäl bör området runt en robotarm vara avspärrat, så ju fler robotarmar som används, desto mer utrymme krävs.

Dessutom måste en robotarm programmeras för varje enskild arkstorlek, så den här lösningen fungerar bäst för de kunder som trycker mer eller mindre samma applikation. Robotarmar kan hantera olika stapelhöjder oavsett hur tjockt materialet är.

Fujifilm erbjuder robotarmar för användning med sin Onset-serie av högproduktiva flatbeds. Det finns flera alternativ, inklusive tre fjärdedelar med ett läggbord och en robotavlastare, eller full automatisering med en Hostert AutoLoader och antingen en Auto Unloader eller en ABB-robotarm. Eller alternativt Dual Pick full automation med två robotarmar för lastning och lossning. Fujifilm introducerar också ett nytt system, High Five, som använder två robotarmar men med sex axlar istället för de nuvarande fem, vilket gör det möjligt för armarna att vända korten för dubbelsidig utskrift och att vända korten innan de staplas.

Bildtext: Fujifilm använder robotarmar för att automatisera lastning och lossning av sina Onset X-series-skrivare. Bildbevis: Nessan Cleary.

Berritt berättar att ungefär hälften av kunderna använder sig av full automation och hälften av dem har en dubbel robotuppsättning, vilket är den dyraste metoden men också den som ger högst produktivitet.

Berritt säger att en stor del av utvecklingen nu fokuseras på denna automatiserade laddning för att minska tiden mellan utskrifterna och öka den totala produktiviteten. Han påpekar att detta ökar skrivarnas kapacitet för snabba utskrifter och konstaterar: ”Många kunder använder det för att vinna jobb genom att vara snabbare än sina konkurrenter.”

Sammanfattningsvis finns det helt klart en plats för båda metoderna, där autoladdare är mer lämpade för flexibla ark, eftersom de kan plocka upp arkets kant och dra det på bädden, medan robotarmar är bättre lämpade för styva skivor som wellpapp.