Klädindustrin håller på att revolutioneras av robotautomation och digitala lim. Företag som CreateMe ersätter traditionell sömnad med limbaserad montering, som är snabbare och mindre beroende av kvalificerad arbetskraft. Den här nya tekniken möjliggör lokal tillverkning på begäran, vilket avsevärt minskar branschens miljöpåverkan och främjar en mer hållbar framtid.

I årtionden har klädindustrin byggt på en komplex, global leveranskedja som drivs av människohand. Symaskinens surrande är det viktigaste ljudspåret i modeproduktionen. Men denna traditionella modell håller på att tyngas av moderna krav: behovet av snabbhet, hållbarhet och kvalificerad arbetskraft. När branschen brottas med en betydande kompetensbrist, hög personalomsättning och miljökostnaderna för överproduktion, uppstår en ny fråga: Tänk om vi kunde bygga kläder utan ett enda stygn?

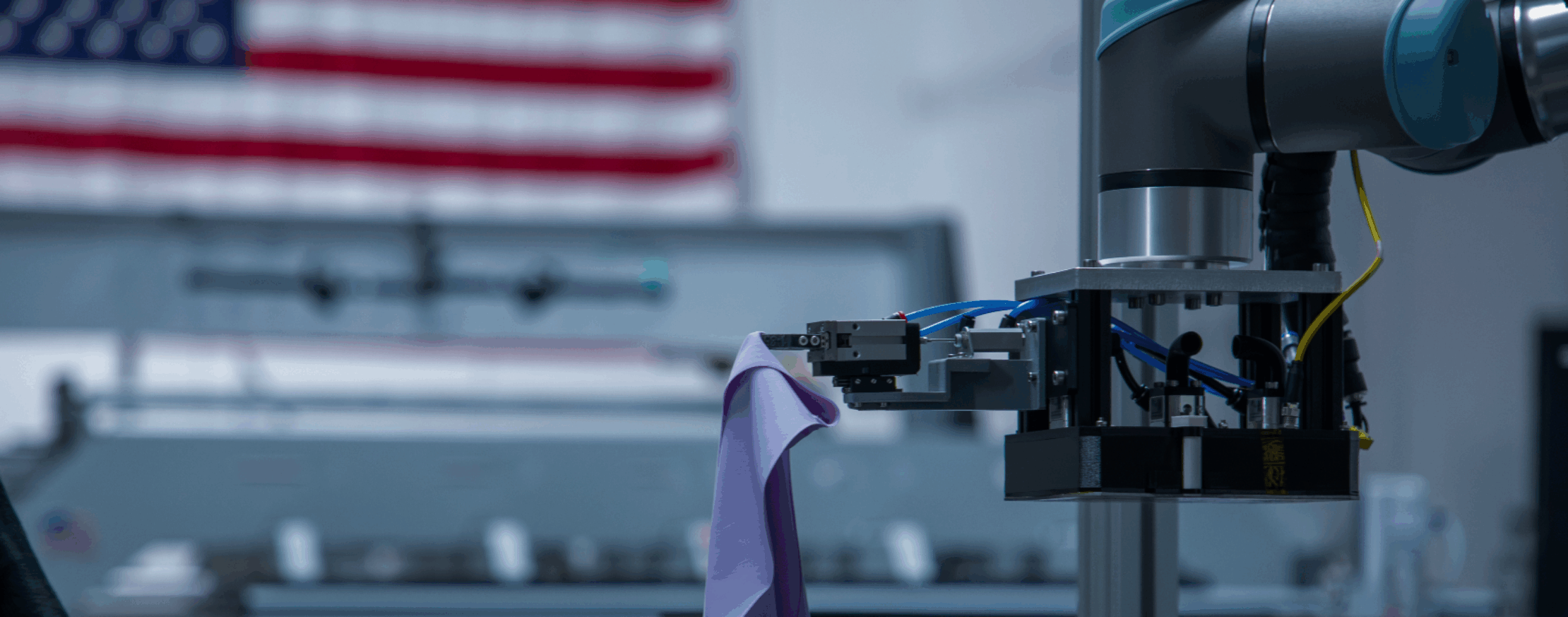

Detta är inte en futuristisk fantasi. Det är den verklighet som skapas av företag som CreateMe, ett USA-baserat teknikföretag som banar väg för automatisering av klädmontering. Genom att ersätta tråd med digitala lim och symaskiner med robotarmar optimerar de inte bara en process; de omdefinierar i grunden hur plagg tillverkas. Vi talade med Cam Myers, grundare och VD för CreateMe, för att förstå den teknik som äntligen kan föra klädtillverkningen in i automatiseringens tidsålder. Lyssna på podcasten här.

Den självhäftande fördelen: Bortom nål och tråd

Den största utmaningen när det gäller att automatisera klädproduktionen har alltid varit sömnadens komplexitet. ”Att sy kräver otroligt mycket fingerfärdighet och skicklighet”, förklarar Myers. Beroendet av högkvalificerad arbetskraft skapar flaskhalsar, särskilt i regioner som USA där sådan expertis är sällsynt. Utbildningsperioden för en kvalificerad sömmerska kan vara lång, ofta cirka 15 dagar, vilket leder till betydande utmaningar när det gäller att rekrytera och behålla personal.

CreateMe:s lösning är att undvika sömnad helt och hållet. ”Vi fokuserar på att automatisera monteringen av kläder med hjälp av lim istället för sömnad”, säger Myers. Detta skifte är transformativt. Genom att använda lim blir processen en statisk montering, vilket gör den mycket mer lämpad för robotautomation. Resultatet är ett digitalt drivet system som kräver betydligt mindre manuell skicklighet. Enligt Myers kan nyanställda utbildas i deras limbaserade system på bara en till tre dagar.

Detta är mer än en effektivitetsvinst; det är ett paradigmskifte. Processen går 10-20 gånger snabbare än traditionell sömnad och är digitalt styrd, ungefär som modern tryckning. Detta möjliggör en oöverträffad flexibilitet, vilket gör tillverkning på begäran till en realistisk verklighet.

Tekniken: Robotar, dynamiska verktyg och smarta lim

Så, hur fungerar det? CreateMe’s fabrik är inte fylld med symaskiner utan med ett sofistikerat linjärt transportörsplattformssystem. Robotarmar utför specifika uppgifter med precision, styrda av programvara som kan anpassas i farten. ”Systemet är utformat för att vara flexibelt och kan hantera produktion med hög mix och högt flöde”, säger Myers.

En viktig innovation är användningen av dynamiska verktyg. I stället för att kräva olika fysiska jiggar för varje plaggstorlek kan deras system justeras automatiskt. Detta minskar dramatiskt verktygskomplexiteten och den tid som krävs för att växla mellan produktionskörningar, vilket förenklar hela tillverkningsprocessen.

”Limmet” som håller ihop allt detta är, bokstavligen talat, limmet. CreateMe använder kommersiellt tillgängliga lim, men har också flyttat fram gränserna genom att utveckla ett nytt, patentskyddat lim i samarbete med University of Warwick. Denna innovation är avgörande inte bara för prestanda utan också för hållbarhet.

Att väva in hållbarhet i produktionslinjen

Klädbranschens miljöpåverkan är ett angeläget problem, från koldioxidutsläpp i global frakt till bergen av osålda kläder som är avsedda för deponi. CreateMe:s automatiserade, lokaliserade modell tar itu med dessa problem.

”Vårt lim kan avlamineras med hjälp av värme, vilket gör det mycket enklare att återvinna plagg”, förklarar Myers. Traditionella kläder är notoriskt svåra att återvinna eftersom sydda sömmar och blandade material måste separeras noggrant. CreateMe:s teknik förenklar denna demontering, vilket möjliggör renare avfallsströmmar, ungefär som hur lim används för att dekonstruera e-avfall. Denna process undviker de giftiga kemikalier och den höga energiförbrukning som ofta krävs för dekonstruktion.

Genom att möjliggöra lokal produktion kan varumärkena dessutom tillverka närmare konsumenterna. Detta minskar inte bara koldioxidavtrycket i samband med transporter utan möjliggör också en mer responsiv leveranskedja, vilket minskar den skenande överproduktionen som leder till avvecklingsnivåer på 30-40%.

Den kommersiella verkligheten och framtida möjligheter

CreateMe har redan kommersialiserat sin teknik och börjat med produktion av damunderkläder i en takt på upp till 220 enheter per timme. Företaget håller nu på att skala upp för att ta itu med mer komplexa plagg som T-shirts, vilket bevisar plattformens mångsidighet.

Medan avancerad, skräddarsydd couture alltid kan förlita sig på hantverkarens handlag, kommer automatiseringen att öppna nya kreativa vägar för mainstream-mode. ”Varumärken är intresserade av att använda vår teknik för specifika designlösningar, som minimalistiska utseenden och sömlösa tyglager”, säger Myers. Robotarnas precision och limmens unika egenskaper öppnar nya verktygslådor för designers, vilket möjliggör innovationer som tidigare var opraktiska eller omöjliga med traditionell sömnad.

En ny plan för klädtillverkning

Cam Myers målar upp en vision av en radikalt annorlunda klädindustri. Den framtid han ser handlar inte om att helt ersätta offshore-tillverkning utan om att skapa en mer balanserad, ”matrisbaserad leveranskedja” som blandar onshore-, nearshore- och offshore-produktion.

Genom att föra tillverkningen närmare hemmet kan varumärken reagera på trender i realtid, drastiskt förbättra sina försäljningshastigheter och arbeta med en mycket lättare miljöpåverkan. CreateMe:s tillvägagångssätt ligger helt i linje med makrotrenden mot distribuerad produktion på begäran och erbjuder en plan för en mer flexibel, effektiv och hållbar framtid. Resan mot att automatisera en av världens äldsta industrier är ambitiös, men de potentiella belöningarna – för företag, konsumenter och planeten – är enorma.

Modets framtid håller verkligen på att skapas, ett automatiserat stygn i taget.