Smithers Pira identifierar de viktigaste strålningstekniska utvecklingarna som ökar produktiviteten på marknaden för strålningshärdande tryck.

I enlighet med The Future of Radiation Curing Print Markets to 2022uppgick antalet tryck som producerades med strålningshärdande (UV och elektronstråle) färger och lacker under 2017 till cirka 1,38 biljoner A4-tryck, till ett värde av 63,4 miljarder USD. Marknaden växer med cirka 2-3% per år räknat i tonnage.

Eftersom intäkterna från bläck växer snabbare än den totala marknaden för grafik och förpackningar, utnyttjar användarna möjligheten till omedelbar torkning för att förbättra produktionseffektiviteten och utnyttja både dekorativa och funktionella egenskaper hos bläck och beläggningar. Strålningshärdning sparar inte bara tid genom omedelbar torkning utan möjliggör också olika effektivitetsvinster i en bredare produktionsprocess.

Medan tryckvolymerna inom den grafiska branschen generellt minskar med 3,0% per år mellan 2012 och 2022, kommer segmenten för strålningshärdande tryck, och den fortfarande blomstrande förpackningsmarknaden, att öka sina marknadsandelar. Volymen för strålningshärdning kommer att växa med 25,0% i volym och 33,6% i värde under denna period.

Smithers Pira identifierar de viktigaste utvecklingarna inom formulering och härdning av färger och lacker som ligger till grund för denna expansion.

UV-härdning med låg energi

Metoderna för UV-härdning håller på att förändras. Majoriteten av ultraviolett torkning 2017 utförs fortfarande med kvicksilverånga kvartslampor, men dessa tar tid att värma upp och det finns potentiella hälso- och miljöfaror vid slutet av livslängden.

Dessa begränsningar förstärker fördelarna med lågenergihärdning. Det här härdningssystemet är konstruerat för att torka trycket med mycket mindre energi än de traditionella kvicksilverlamporna, med en enda kvicksilverdopad lampa.

Systemet använder specialfärger som är dyrare än de traditionella UV-härdande färgerna och lackerna. Dessa lampor avger inte de kortare UV-våglängder som genererar ozon, vilket eliminerar behovet av ozonutvinning. De producerar mindre spillvärme och kräver därför mindre kylning, vilket ytterligare minskar energiförbrukningen.

Tekniken håller nu på att införas i Nordamerika och Europa. Lågenergihärdning kan användas på perfektpressar med två lampor för att torka varje sida, och Komori har kommersiella rulloffsetpressar som använder H-UV-teknik i stället för en varmluftsugn, vilket minskar pressens fotavtryck – vilket är viktigt på hemmamarknaden Japan, där de mycket höga fastighetskostnaderna gör att utrymmesbesparingar potentiellt kan vara en betydande kostnadsfördel.

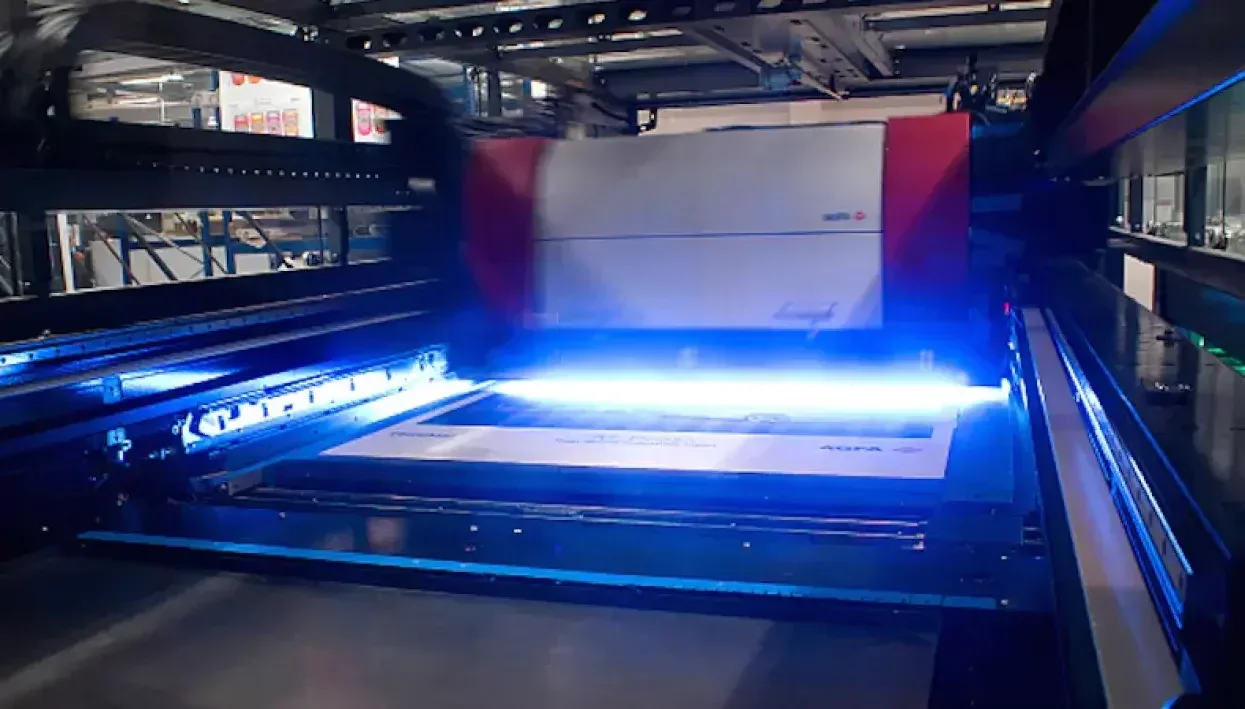

UV LED-härdning

UV LED-härdning använder ljusdioder som avger ett smalt band av UV, vilket ger en topp av UV-energi, som ger en bred fördelning av utmatningen över hela spektrumet, inklusive synligt och infrarött.

LED-härdning är ännu energisnålare än UV-system med kvicksilverlampor och ger omedelbar tändning och släckning, vilket ytterligare kan minska den stilleståndstid som krävs för att vänta på att lamporna ska få full effekt, och dessutom ge betydande energibesparingar genom synkronisering av härdningen med färgläggningen. Nackdelen är den begränsade tillgången på lämpliga tryckfärger och den höga kostnadspremie som för närvarande är förknippad med dem.

Utbudet av kommersiellt tillgängliga UV-LED-lampor ökar, vilket gör att de hamnar i skuggan av LED-lampornas bredare användning i allmänna belysningsinstallationer. Tryckerier som redan använder UV-LED rapporterar en energiförbrukning som är så mycket som 70% lägre än för konventionella UV-system. En annan fördel med UV-LED-system är deras färgbriljans, som beror på högre pigmentinnehåll.

UV LED är på väg från nischapplikationer till segment med högre volymer i vissa europeiska länder, t.ex. arkoffset-tryck, där tekniken har fördelen att kunna ge hög färgstyrka.

Härdning med elektronstråle

Vid elektronstrålehärdning används en högeffekts elektronstråle för att initiera den radikala polymerisationsreaktionen. En ridå av accelererade elektroner sänds ut mot den tryckta ytan i en evakuerad kammare. De energirika elektronerna passerar genom en fönsterfolie av titan mot det våta bläcket, energin absorberas av bläcklagret och härdningsprocessen inleds.

Fördelen med tekniken är att elektronerna tränger in i inkfilmens kropp, snarare än bara på ytan, vilket säkerställer god genomhärdning. Tekniken används i stor utsträckning i Amerika i breda rulloffsetpressar, men i mindre utsträckning i Europa.

Det pågår en utveckling för att bredda användningen genom billigare och mindre EB-härdningsenheter, inklusive för de första arkmatade processerna, och färgteknik för att bredda användningen på flexo- och djuptryckspressar. Andelen elektronstråle i strålningshärdning är fortfarande låg, bara 4-5% 2017, med mest i Nordamerika och lägre på andra håll.

Bläck och beläggning med låg migration

Eftersom strålningshärdning används i stor utsträckning i livsmedels-, läkemedels- och tobaksförpackningar är det viktigt att inga komponenter kan migrera från trycket till produkten och orsaka organoleptiska effekter. Detta är särskilt viktigt för tobaksförpackningar, där kriterierna för luktfria och migrationssäkra förpackningar styrs av det faktum att tobak är hygroskopiskt.

Lukt och smaksättning är potentiella problem för alla konverterare. Tryckfärgstillverkare formulerar tryckfärger med låg migration med hjälp av utvalda komponenter, vilket bör säkerställa att migrationen från den resulterande tryckfärgsfilmen kommer att ligga inom accepterade migrationsgränser.

De som formulerar bläck kan välja komponenter från det kända utbudet av godkända ingredienser eller välja de nya materialklasser som blir tillgängliga och som i sig ger lägre potentiell kontaminering. Denna fråga hanteras nu genom ny lagstiftning som tillkännagavs 2017 i EU och på andra marknader som Japan.

Hybridbläck

Flera färgtillverkare utforskar nya metoder för att formulera färger för att bredda användningsområdena för UV- och elektronstrålefärger och för att förbättra deras prestanda i tryckpressen.

I flexibla förpackningar på flexopressar med vanligt tryck finns det begränsat utrymme för mellandäckstorkning, och färgtillverkarna utvecklar UV- och EB-härdande färger med vatten eller lösningsmedel. Dessa fungerar som utspädningsmedel och det sker en viss avdunstning i tryckfasen som möjliggör förbättrad vått-i-vått-fångst.

Det sker en utveckling inom vattenbaserat elektronstrålegravyrtryck, till exempel använder IdeOn vid Amgraph Packaging i Connecticut vatten som utspädningsmedel för elektronstrålehärdbara gravyrfärger.

En betydande fördel med dessa hybridfärger är att de inte klassificeras som farliga material, vilket traditionella 100% solida UV-färger och -lacker gör. Det innebär att tillverkarna inte behöver märka förpackningen med en etikett för farliga kemikalier och att de kan transporteras i bulk – medan en UV-färg som klassas som farlig inte får transporteras i en behållare som är större än 25 liter.

Framtiden för marknaderna för strålningshärdning av tryck fram till 2022 ger kvantitativa marknadsstorlekar för de viktigaste teknikerna inom strålningshärdning globalt och prognostiserar marknaderna till 2022 per härdning, metod tryckprocess och slutanvändningsapplikation. För mer information, ladda ner broschyren här.

FESPA Global Print Expo visar upp banbrytande UV LED-härdningsteknik

FESPA har betonat sitt engagemang för den industriella marknaden och sagt att det är ett växande affärsområde på marknaden för storformatstryck

Kom och se de senaste UV-LED-skrivarna i aktion och plocka upp några prover på FESPA Global Print Exposom äger rum den 15-18 maj på Messe Berlin i Tyskland.

Registrera dig för evenemanget, se en aktuell planlösning och ta reda på mer om de olika specialfunktioner som kommer att finnas på FESPA 2018, klicka här för att besöka evenemangets officiella webbplats.