Det finns gott om bevis för att framför allt storformatsskrivare är på väg in i industriella tillämpningar som heminredning och till och med kläder. Och 3D-utskrifter är helt logiska när de ses som en annan industriell utskriftsapplikation.

Alla som har besökt en grafisk mässa under de senaste åren har förmodligen sett en stationär 3D-skrivare, som vanligtvis producerar små plastfigurer, och du kanske har undrat hur detta kan relatera till tryckeribranschen. I själva verket finns det inte så många beröringspunkter mellan 3D-utskrifter och grafiska utskrifter, men det finns inte heller någon anledning till att tryckerier skulle vara begränsade till grafiska tillämpningar. Det finns faktiskt gott om bevis för att i synnerhet storformatsskrivare är på väg in i industriella tillämpningar som heminredning och till och med kläder. Och 3D-utskrifter är helt logiska när de ses som en annan industriell utskriftsapplikation.

Grundtanken bakom all 3D-printing är att objekt kan designas och skäras upp i lager i en CAD-fil, så att en 3D-skrivare sedan fysiskt kan lägga varje successivt lager ovanpå det föregående lagret för att skapa objektet. Det finns ett dussintal olika metoder som var och en erbjuder sin egen blandning av kostnad, kvalitet och produktivitet och som var och en lämpar sig för sitt eget materialutbud, som kan omfatta en mängd olika plaster och metallegeringar och till och med elektroniska kretsar.

Gammaldags teknik

Den tidigaste tekniken har funnits i över 30 år och kallades ursprungligen för ”rapid prototyping”, vilket på ett bra sätt sammanfattar den första målmarknaden, produktdesign, där det ofta är nödvändigt att snabbt ta fram prototyper. För cirka tio år sedan försökte många leverantörer få in tekniken på konsumentmarknaden och hittade på benämningen ”3D-printing” som ett enklare sätt att nå ut till den breda allmänheten. Det blev en begränsad boom, men när bubblan sprack gick många av dessa leverantörer i konkurs. Tekniken fortsatte dock att utvecklas så att den nu är lämplig för industriellt bruk, vilket har lett till den senaste termen, ”additiv tillverkning”, som återspeglar det ökande antalet komponenter som tillverkas på detta sätt. Namnet 3D-utskrift har fastnat och många tillverkare av additiv tillverkning kallar fortfarande sina maskiner för ”skrivare”, även om det i grafisk mening inte sker någon egentlig utskrift.

Det finns dock flera 3D-utskriftsprocesser som använder sig av bläckstråleskrivare och som skulle kännas igen från den grafiska världen. Den vanligaste av dessa är binder jetting, där skrivaren lägger ut ett pulveriserat material och sedan en limliknande bindemedelsvätska sprutas enligt den form som krävs, vilket limmar ihop pulvret för att bilda ett lager av ett objekt. Därefter borstas det oanvända pulvret bort och bädden sänks ned och processen upprepas. När utskriften är klar appliceras värme för att bränna bort det återstående bindemedlet och se till att materialet smälter samman till ett fast föremål.

HP on it.

Bildtext: Nytt HP Jet Fusion 5200 3D-utskriftssystem (skrivare och bearbetningsstation).

Ett bra exempel på detta är HPs JetFusion-sortiment av 3D-skrivare, där den mest lättillgängliga är 300-serien, som har en byggkammare på 190 x 254 x 248 mm och kan producera funktionella delar av ingenjörskvalitet. Det går att välja mellan monokroma eller färgade enheter, med ett integrerat och mycket automatiserat materialförsörjningssystem som gör att skrivarna kan köras utan uppsikt under en längre tid.

En variant på detta är High Speed Sintering, eller HSS, som används av både Xaar 3D och Voxeljet och som arbetar med polymerbaserade material. Precis som vid jetting med bindemedel innebär detta att man först lägger ut materialpulvret på bädden och sedan sprutar en vätska för att definiera den form som ska byggas. Men i det här fallet absorberar vätskan infraröd värme så att när värme appliceras på pulverbädden smälter den bara det pulver som krävs för att bilda den önskade formen.

Jet framåt

Ytterligare ett tillvägagångssätt är materials jetting, vilket innebär att man sprutar en vätska som är högbelastad med delar av byggmaterialet. Detta är betydligt svårare på grund av den mycket större risken för igensättning av skrivhuvudet, för att inte tala om det försörjningssystem som tar vätskan från tanken till skrivhuvudets vätskekammare. Ett bra exempel på detta är 3D-skrivaren Carmel 1400 som utvecklats av XJet och som finns i både metall- och keramikversioner.

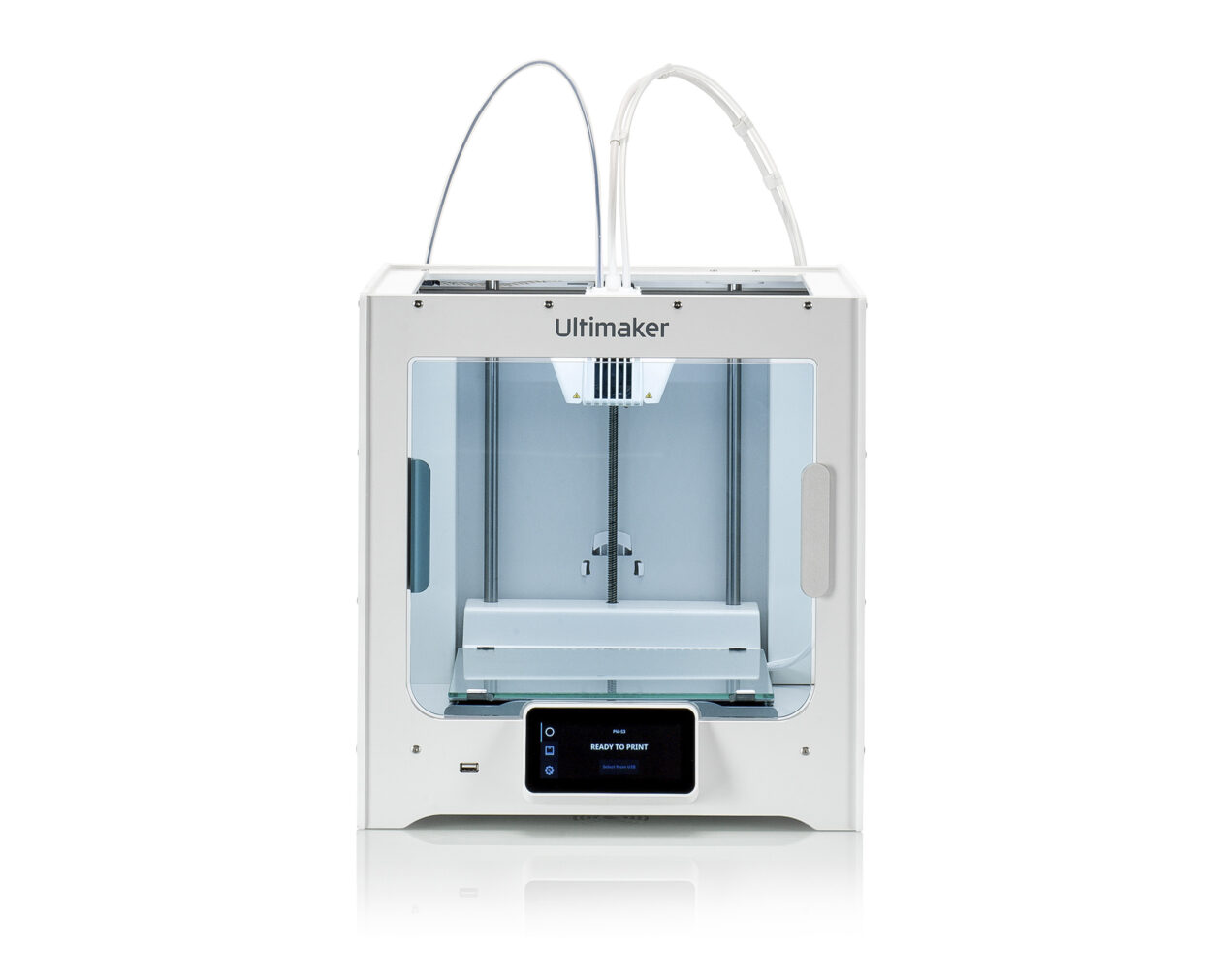

Bildtext: Ultimaker S3 är en prisvärd stationär 3D-skrivare som kan tillverka plastföremål.

Förutom dessa finns det också gott om stationära modeller som är relativt billiga att köpa och som kan producera små föremål. Ett bra exempel är Ultimaker S3, som använder metoden Fused Filament Fabrication, vilket i princip innebär att den bygger delar genom att extrudera ett plastfilament. Den har en byggyta på 230 x 190 x 200 mm.

Ytterligare ett alternativ är MarkForged, ett amerikanskt företag som tillverkar 3D-skrivare med den ganska vanliga metoden fused deposition modelling, men som också har utvecklat en rad kompositmaterial, t.ex. nylon med kolfiber, för sina skrivare som gör att de kan tillverka delar som har en utmärkt balans mellan styrka, låg vikt och relativt låg kostnad.

Gå massivt

Det är också värt att notera att många storformatsföretag redan använder 3D-skrivaren Massivit 1800 för att tillverka stora displayobjekt, främst för reklam och utställningar, samt rekvisita för film och TV. Denna enhet har en byggyta på 145 cm x 111 cm x 180 cm, tillräckligt stor för att producera modeller av människor i naturlig storlek, med hjälp av ett egenutvecklat gelmaterial som härdar under UV-ljus.

Bildtext: Massivit 1800 Pro är en 3D-skrivare för storformatsskärmar som har en extruder med variabel upplösning.

Det krävs viss skicklighet för att använda en 3D-skrivare, men inget som skulle besvära någon med erfarenhet av grafiska utskrifter. Det krävs en del arbete med att förbereda, optimera och verifiera filer, utskriftsprocessen måste övervakas och sedan är det efterbehandling – allt detta gäller också för grafikvärlden. Det största problemet för de flesta är behovet av att tänka tredimensionellt, men många som arbetar med förpackningar och storformatstryck för försäljningsställen arbetar redan med objekt i CAD-filer.

Under de senaste 20 åren har vi alla sett hur digitaltryck gradvis har tagit en allt större del av den kommersiella tryckmarknaden. Det är oundvikligt att 3D-utskrifter kommer att följa ett liknande mönster av samma skäl, för att sänka kostnaderna och förbättra logistiken i leveranskedjan. Det används redan i stor utsträckning för prototyper och blir allt vanligare för att tillverka verktyg och matriser. Ett litet men växande antal tillverkare använder nu tekniken för att tillverka slutanvändardelar och drar nytta av möjligheten att använda gitterstrukturer för att skapa lättviktsdelar och optimera geometrin för att kombinera flera delar till en enda artikel till lägre kostnad. Detta görs redan för kortsiktiga tillämpningar med högt värde, t.ex. flygplansdelar, och utvidgas gradvis till alla former av tillverkning, från leksaker till reservdelar för skrivare. Och vem skulle inte vilja vara en del av det?

Information om källan: Wild Format-guiderna är avsedda att öka medvetenheten och förståelsen för den galenskap som kan skapas på digitala utskriftsenheter i storformat, från golv till lampskärmar och allt däremellan. Dessa guider möjliggörs av en grupp tillverkare som arbetar tillsammans med Digital Dots.

Denna artikel stöds av HP och Digital Dots.