Screentryck är på väg in i en ny tillväxtfas som liknar dess intåg inom små- och storformatsgrafik, textiltryck och optiska skivor under 1900-talet.

Alla känner till silkscreentryck. Det är gammaldags, smutsigt, illaluktande, opålitligt, ett hantverk, och det tar tjugo år att bli en bläckbelagd expert. Det används egentligen bara för att skriva ut t-tröjor och enkla affischer.

Detta uttalande är lika dumt som de som säger att digitaltryck kommer att ta över alla andra tryckprocesser. Det finns gott om artiklar som förklarar underverken med digital utskrift och det råder ingen tvekan om att det är en underbar process, visserligen har den platå i sin utveckling men den har fortfarande gott om möjligheter på marknaden och kommer att öka igen när tekniken utvecklas.

Under 2000-talet har det skett ytterligare en stegvis förändring. För närvarande ökar användningen av screentryck i tillämpningar där det används för att lägga kontrollerade filmer av material över exakt definierade områden. Screentryck är en teknisk process som är kontrollerbar, mätbar och konsekvent.

Under de år som den har använts i stor utsträckning som en grafisk produktionsprocess har det utvecklats tekniker som gör den idealisk för processer som är avgörande för utveckling och produktion inom avancerad tillverkning. Den betraktas nu som en teknik för massavbildning. Innan vi tittar på dess olika tillämpningar är det bäst att påminna oss om de grundläggande elementen i denna 4000 år gamla process.

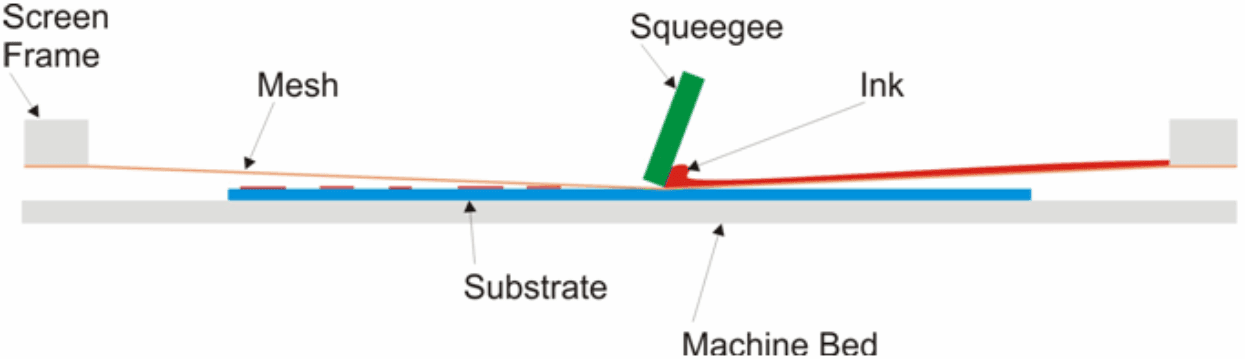

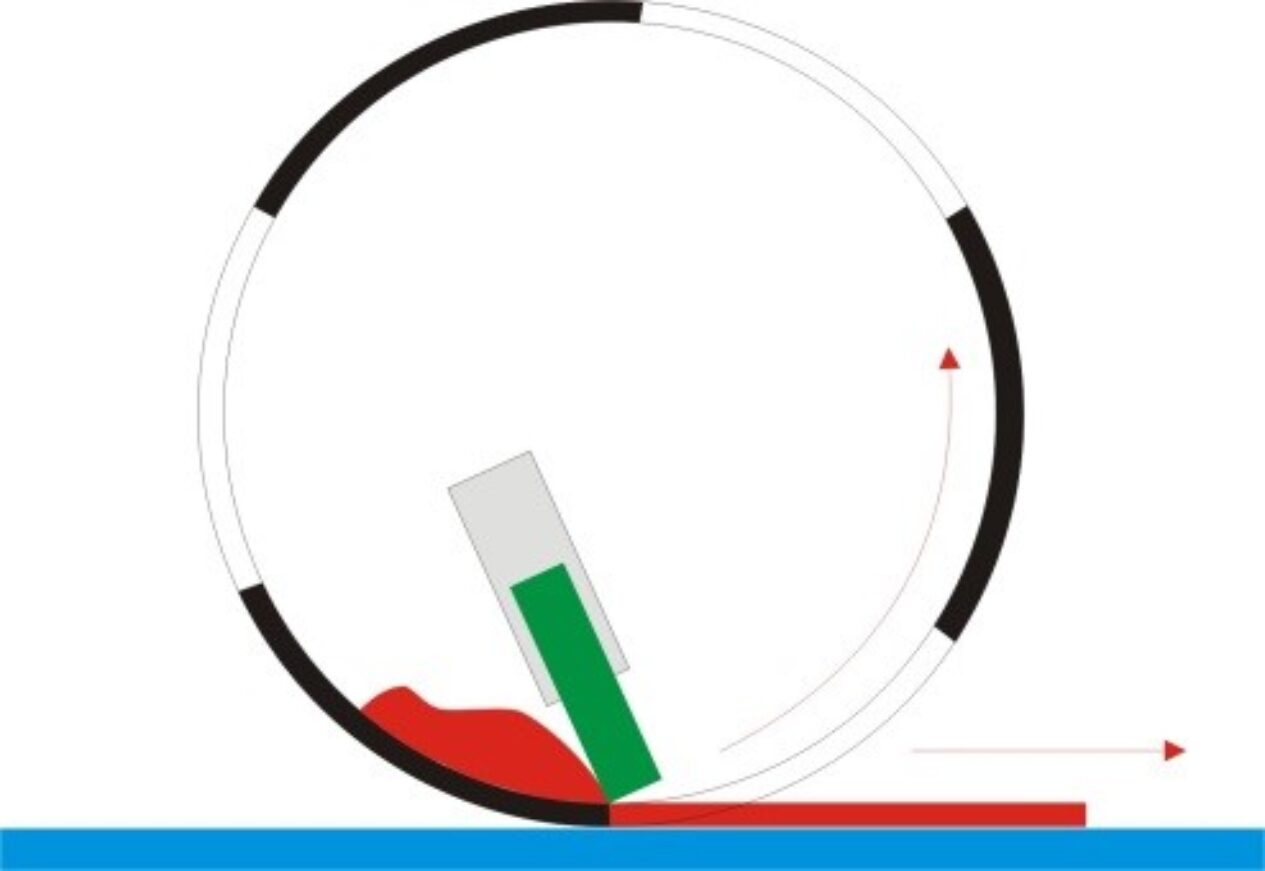

Kärnan i processen är tryckmekanismen, med den vanligaste maskade stencilen är denna enligt följande.

Grundläggande föremål

De grundläggande artiklar som krävs för att utföra screentryck är:

Stencil (bilden nedan, med tillstånd av KIWO): Detta är en struktur som består av en ram på vilken ett nät är fäst under spänning. Nätet är belagt eller täckt med ett ljuskänsligt material. Den bild som ska tryckas skapas fotografiskt på stencilen och lämnar öppna områden i nätet genom vilka bläcket passerar. Stencilen kallas också för ”skärmen”.

Rakel: ett flexibelt blad av polyuretan som hålls fast i ett styvt fäste eller handtag. Detta får bläcket att rinna in i nätet och avlägsnar överflödigt bläck från stencilens ovansida.

Tryckmedium/bläck: Kan utgöras av ett stort antal fasta ämnen eller färgämnen som suspenderas i en vätska. Det finns ett stort antal tryckfärgskemier som passar ett brett spektrum av applikationer.

Underlag: Detta är en allmän term för den yta som ska tryckas. Ytorna kan vara allt från bröd till biomedicinska sensorer.

Maskin: Maskinens bas utgör en yta för det substrat som ska tryckas och den övre delen håller fast skärmen. Helst ska det vara möjligt att röra sig mellan substrat och duk.

Bilden visar screentryck i sin mest grundläggande form. Från detta har mycket sofistikerad utrustning utvecklats och används i en mängd olika applikationer.

Förhållande mellan bläck och substrat

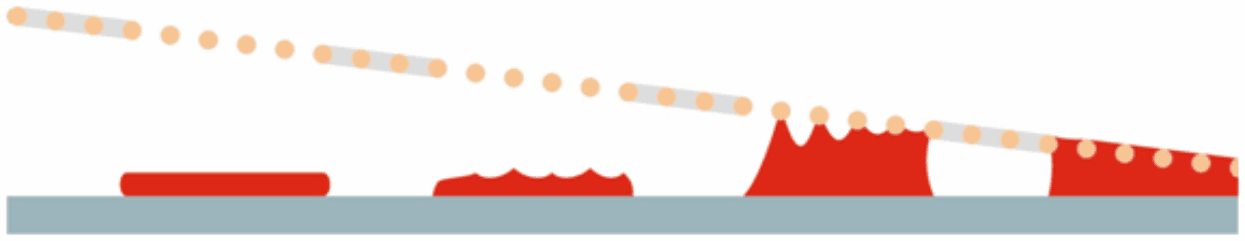

En tillfällig bindning bildas genom förhållandet mellan substratets ytenergi och bläckets ytspänning. Bläcket fuktar substratet.

När rakeln rör sig bort drar spänningen i nätet bort stencilen från bläckfilmen. Den tillfälliga bindningen drar ut bläck ur nätöppningarna och lämnar en bläckfilm på substratet. Det finns alltid en liten andel färg kvar i maskorna. Skrapan avlägsnar den färg som eventuellt finns kvar ovanpå stencilen.

Grundläggande screentryckmaskin

Temporär bindning orsakad av adhesiva krafter

Bilder med tillstånd av PDS International

Om substratet är smutsigt eller om ytenergin är lägre än eller nära bläckets ytspänning kommer mängden bläck som finns kvar i nätet att öka, vilket ger en dålig utskriftskvalitet. I vissa fall kommer inget bläck att dras ut ur nätet. Om nätspänningen är låg och det tar tid att dra bort nätet från bläcket kommer en del av bläcket att hållas kvar i nätöppningarna, vilket resulterar i en ojämn bläckfilm.

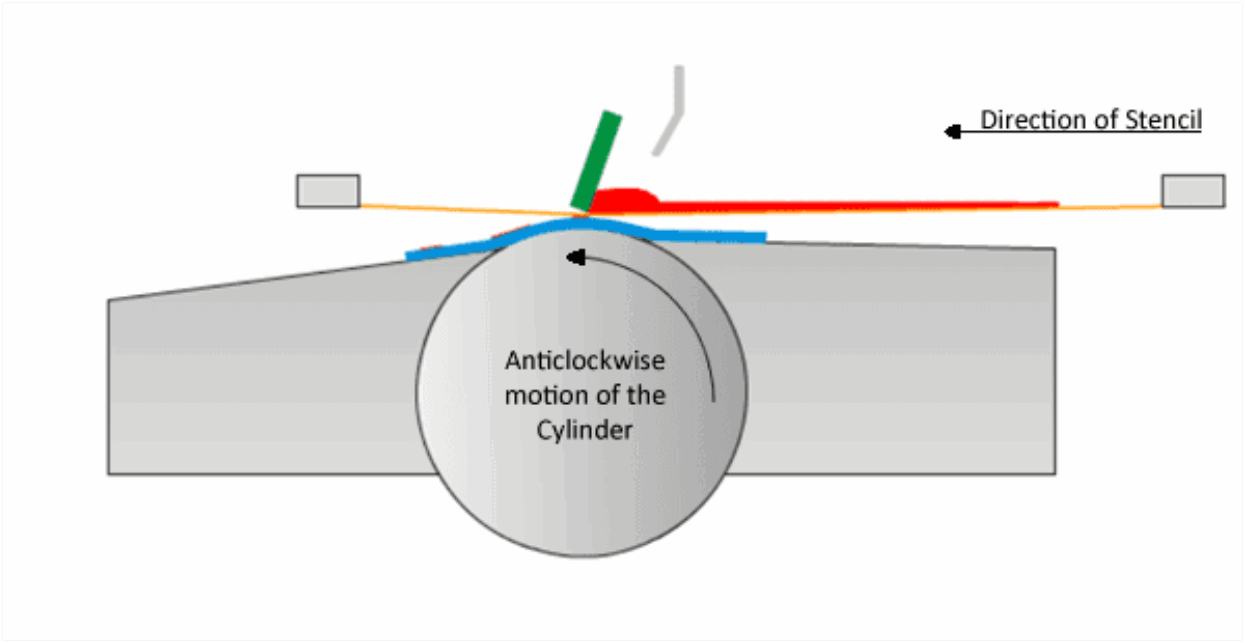

A Cylinderpress

Detta är en alternativ form av tryckpress jämfört med den grafiska plattbäddspress som visas ovan. Det finns en betydande skillnad i dess mekaniska funktion men överföringen av färg från nätet till substratet förblir i stort sett densamma.

Skillnaden i mekanismen är att både stencilen och substratet är i rörelse och att färgens rörelse från nätet till substratet inte bara beror på att spänningen i nätet lyfter sig ur färgfilmen. Substratet rör sig bort från nätet när cylindern roterar. Pressens konfiguration, komponenternas rörelse och substratet innebär att hastigheten på bläcket som lämnar nätet kan ökas, vilket resulterar i utskriftshastigheter på upp till 4500 ark per timme. Detta kan jämföras med mindre än 1000 ark per timme på en flatbäddspress.

Vid dessa högre hastigheter är det nödvändigt att torka bläcket för att uppnå resultatet. Maskinens konfiguration möjliggör större precision i register- och bildegenskaper. Cylinderpressen är en större investering än en traditionell planbäddspress och är en helautomatisk höghastighetsmaskin för precisionstryck.

Bild Coutersy från PDS International

En cylindrisk tryckpress

I likhet med cylinderpressen använder detta system en stencil som formas till en cylinder som kan vara flera meter lång med en diameter på upp till 300 mm. Den trycker i mycket hög hastighet bilder som passar runt cylinderns omkrets. Substratet är normalt en kontinuerlig bana som matas in under cylindern.

Inuti cylindern finns en rakel och bläcket. Rakeln gör att cylindern kommer i kontakt med underlaget och färgen överförs från cylindern till underlaget. Cylindern är uppbyggd av ett metallnät som bläcket passerar igenom. Ofta är cylindrarna placerade i grupper för att producera flerfärgade bilder, t.ex. på textilier som trycks i stora volymer.

När du tänker på screentryck, oavsett vilken utrustning du använder, tänk på vad som händer vid den punkt där stencilen är i kontakt med substratet.

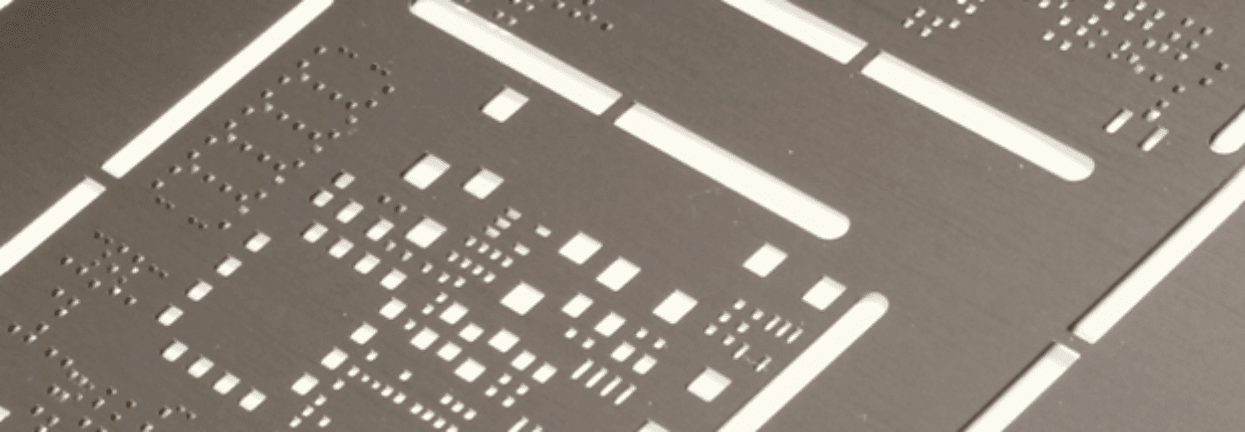

Användning av en laserskuren eller kemiskt etsad stencilmask

Normalt används nät som stöd för stencilen och färgen rinner in och ut genom nätöppningarna för att skapa en färgfilm. Det finns tillämpningar där nät inte behövs och där det är nödvändigt att lägga ut block av tryckmedium som i allmänhet är en pasta snarare än en vätska. Detta är ofta fallet inom elektronikindustrin, särskilt när det gäller ytmonteringsteknik (SMT).

Stencil mask

Bild med tillstånd av DEK

Principen för användning av stencilmasker skiljer sig från den för en konventionell stencil. Stencilmasken är normalt tillverkad av rostfritt stål och är lika tjock som den avsedda tjockleken på den färdiga våtfilmen. Mekanismen för att deponera färgfilmen är likartad i det att det kan finnas en skrapa och en översvämningsbeläggare, men deras funktion är annorlunda liksom arbetssekvensen.

Stencilen förs först i kontakt med underlaget med en vertikal nedåtgående rörelse. Flood coatern kommer i kontakt med stencilen och pastan dras över stencilen och in i stencilens öppna områden. Flood coatern lyfter och skrapan rör sig sedan i motsatt riktning och tvingar in pasta i de öppna områdena på den laserskurna stencilmasken.

När rakelns slag är slut lyfts stencilen och resten av mekanismen vertikalt och lämnar pastan liggande på underlaget. Det måste finnas en adhesiv kraft mellan pastan och underlaget för att detta ska ske. Målet är att ge ett jämnt lager pasta över noggrant definierade områden. Ibland används inte en flood coater, utan bara en skrapa som har båda funktionerna. Material med låg viskositet, t.ex. konventionella bläck, är inte lämpliga eftersom den tryckta strukturen skulle bli instabil och kollapsa.

Grafiken över processerna i den här artikeln visar dem i mycket förenklad form. Behovet av att ha dimensionell kontroll över alla aspekter av processen inom några få mikrometer gör att de hamnar inom området för högprecisionsteknik.

Bara några av de tekniker som inte skulle ha varit möjliga utan screentryck är:

- Mobiltelefoner

- Glukossensorer för personer med diabetes

- Många andra biomedicinska sensorer

- Solceller

- Litiumbatterier

- Plattskärms-TV

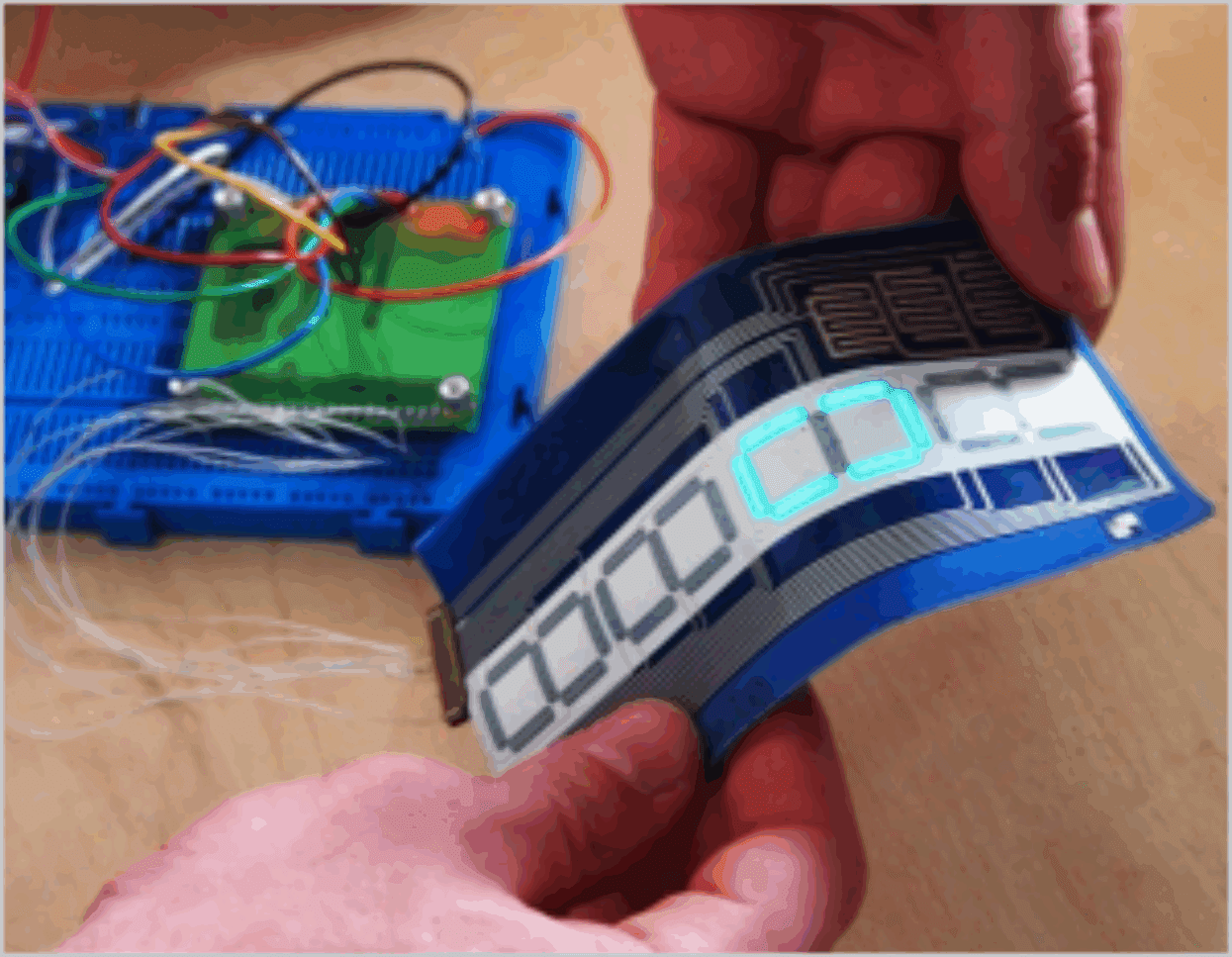

- Touchpaneler(bilden nedan från MacDermid Autotype)

- Kretskort

- Tryckt elektronik

- RFID

- Överföring i gjutform

- Membranswitchar(bilden nedan från MA)

- Flexibla kretskort

- Elektroluminescens(bilden nedan från MA)

- Värmeelement för tunnfilm

- Miniatyrkretsar på keramik

- Uppvärmda bakre vindrutor

- Bränsleceller

- Smarta tyger

- Optiska skivor

- Tryckta textilier

- Rattar för bilar

- Tryckta antenner

- Grafiskt tryck med specialeffekter

- Dekoration av sportkläder

- Elektroniskt kamouflage

En av de mer innovativa tillämpningarna har nyligen tagits fram vid institutionen för elektronik och datavetenskap vid University of Southampton. Det är världens första screentryckta digitalklocka på tyg. Med hjälp av screentryckta pastafärger applicerades de nödvändiga, ledande, resistiva och elektroluminescerande färgerna på tyget.

Detta tillsammans med andra tillämpningar av ”Smart Fabrics” kommer att bli en allt viktigare del av vardagen.

För en tryckprocess med så lång historia kan man vara säker på att screentryck kommer att fortsätta att utöka sina användningsområden. Den enda begränsningen för screentryckets fortsatta tillväxt är ungdomarnas fantasi, de som är framtidens ingenjörer och vetenskapsmän. Jag tror att screentryck är i trygga händer.