Konkurrensen om jobben på textiltryckmarknaden ökar och Rob Fletcher tittar på hur automatisering av screentryck kan hjälpa tryckerier att skaffa sig en fördel i den här sektorn.

Det är visserligen sant att det finns gott om arbete på den expanderande textilmarknaden, men det är också sant att konkurrensen om jobben ökar och att fler företag ger sig in i sektorn för att försöka få en del av kakan.

Att differentiera sitt erbjudande och sticka ut från mängden är avgörande för att säkra värdefullt arbete, och ett effektivt sätt att göra detta är att leverera tjänster av högsta standard till sina kunder.

Med detta i åtanke tar FESPA.com reda på mer om screentryck på textilmarknaden och hur automatisering med denna teknik kan ge ditt företag en betydande fördel jämfört med konkurrenterna.

Högkvalitativa, jämna utskrifter

Adelco erbjuder torkningslösningar för både digitalt textiltryck och screentryck och firar i år 50-årsjubileum. VD Mark Smith säger att genom att använda screentryck med automatisering kan PSP:er upprätthålla högsta möjliga nivå av noggrannhet, konsekvens och hastighet

”Automatiseringen gör allt det hårda arbetet åt dig”, säger Smith. ”Adelco Cyclone har till exempel en exakt registrering på <+0,02 mm som är perfekt för de mest utmanande tryckkraven. "Den här nivån av precision gör det möjligt för tryckerier att ta hem arbete, vilket sparar pengar och koldioxidutsläpp, samtidigt som de levererar högkvalitativa och konsekventa utskrifter. Detta gör det möjligt för våra kunder att utöka sin produktion och öka flexibiliteten. "Tillväxtmöjligheterna är enorma, vi har sett det gång på gång i företag som investerar i automation och vars verksamhet har vuxit tack vare vår utrustning."

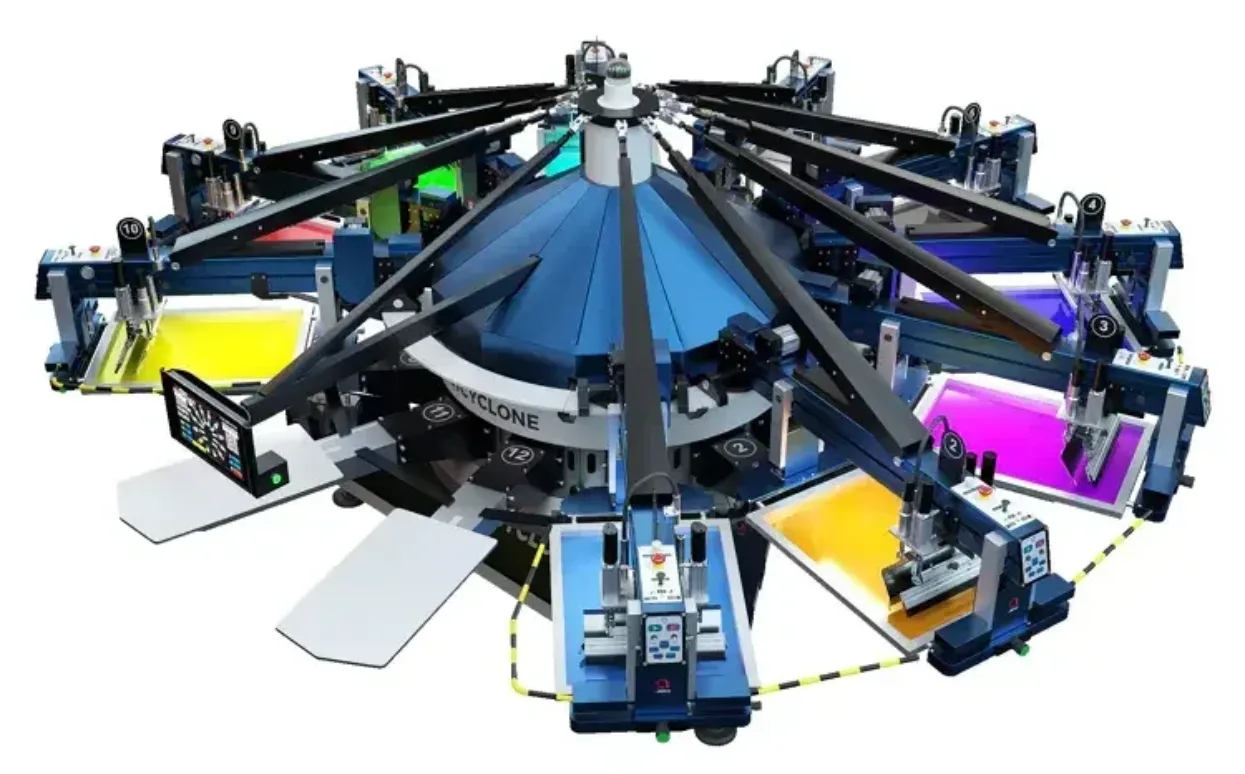

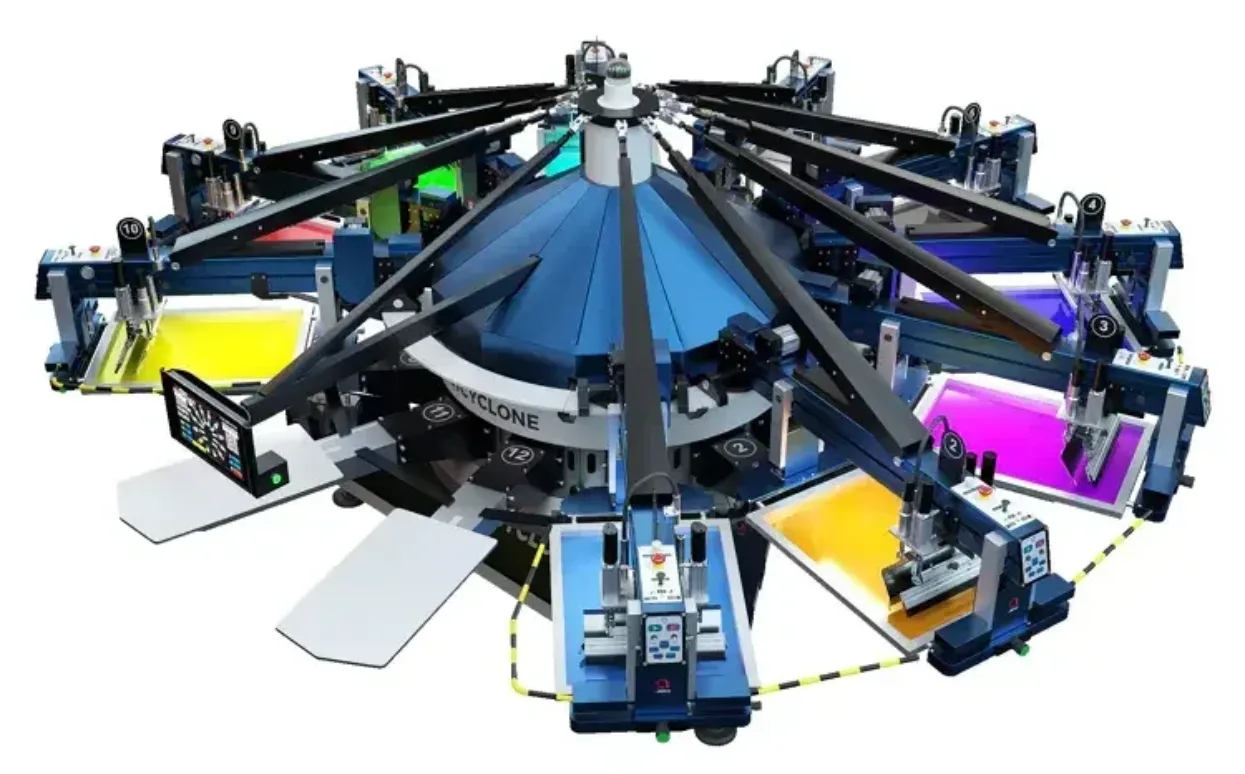

Bildtext: Adelcos oval- och karusellpressar har en exakt registrering på <+ 0,02 mm

Smith säger att Adelcos senaste sortiment av ovala och karusellformade automatiserade tryckpressar gör det möjligt för företaget att rekommendera eller för kunden att välja exakt rätt produkt för sina tryckbehov.

Bland de viktigaste funktionerna i dessa pressar finns en trevägs mikroskärmjustering för enkel inställning, lätta CNC-pallar i aluminium eller bikakematerial med unikt verktygsfritt snabbkopplingssystem, snabblås, verktygsfria rakler med verktygsfri vinkeljustering och översvämningsstänger samt ett automatiskt skärmlyftsystem som gör det enkelt att rengöra skärmen.

”Uppställningstiden på våra pressar är den snabbaste som finns, oavsett om vi kopplar upp oss mot vårt eget förregistreringssystem eller ett DTS-system”, säger Smith. ”Det säkerställer att så mycket produktionstid som möjligt går åt till tryckproduktion och inte till att ställa in maskinerna. Om maskinerna inte producerar tjänar våra kunder trots allt inte heller något.”

Enklare och effektivare produktion

Sedan mer än 25 år tillbaka har Inpro arbetat med screentryckerier och företag som sysslar med digitaltryck i storformat och hjälpt dem att förbättra sina produktionsprocesser. När det gäller screentryck hjälper Inpro PSP:er med rengöring, återvinning och framkallning av skärmar.

”Inpros lösningar innebär att kunderna får lägre kostnader per skärm, att de ständigt producerar arbeten av högre kvalitet samt att arbetet med screentryck blir enklare och effektivare”, säger Inpros kundansvarige Coen Höppener.

Bildtext: Inpro visade upp sina nya lösningar på FESPA Global Print Expo 2022

”Att arbeta med Inpro innebär att PSP får en mer miljövänlig lösning att arbeta med, samtidigt som våra produkter underlättar den här typen av arbete eftersom de tar bort behovet av manuell vattensköljning och därmed minskar exponeringen för kemikalier.”

Inpros två senaste lösningar på den här marknaden är Tigerclean 132-3, en helautomatisk maskin för rengöring, återvinning och högtrycksspolning som visades för besökare på FESPA Global Print Expo 2022 tidigare i år.

En annan nyhet från Inpro är Combi-Eco, en maskin med en modul som lämpar sig för både hög- och lågtrycksspolning.

”Du får en integrerad lösning som automatiserar skärmframkallningen tack vare lågtrycksspolningen och högtryckstvätten för skärmrengöring”, säger Höppener. ”Vi erbjuder också ett extra alternativ med vår tvättbås Inpro som tillval, vilket är den perfekta lösningen för borttagning av bläck.

”Först tar man manuellt bort bläcket från skärmen i Inpros tvättbås. Det här är en tvättbås i rostfritt stål som är lätt att använda och underhålla och som innehåller ett automatiskt filter- och återvinningssystem för långvarig hög kvalitet på den säkraste INPRO-bläckborttagaren.

”Placera sedan skärmen på bandet i Combi-Eco och skärmarna kommer att rengöras automatiskt och vara 75% torra i slutändan. Dessutom kan du använda Combi-Eco som högtryckssköljning för de-ghoster, emulsion, avfettningsmedel och vattenfärger.”

Konsekvent kvalitet

Även på denna marknad är ROQ specialiserat på tillverkning av maskiner och tillbehör för textiltryck. Engineering Manager Pedro Dias säger att screentryck är en kostnadseffektiv och mångsidig teknik för högvolymproduktion av kläder, och genom att lägga till automatisering säkerställs en jämn produktion och ett jämnt resultat.

Bildtext: ROQ fokuserar på processer som fortfarande måste utföras manuellt

”Med automation kan du få bättre kontroll över produktionshastigheten, med jämn kvalitet”, säger Dias. ”Flexibiliteten i automationen gör att du kan öka komplexiteten i konstruktionen och konfigurera om en maskinuppsättning så att den passar en annan produkttyp och gå upp i full produktion efter några få försök, istället för att utbilda personalen i en ny process, vilket kan ta flera dagar.”

Efter att ha utvecklat högeffektiva automatiska screentrycksmaskiner säger Dias att fokus för ROQ ligger på processer som fortfarande måste utföras manuellt, med målet att lägga till automatisering för att göra processen ännu enklare för användarna.

”Med detta avser vi att utöka automatiseringen till alla processer i en screentrycksfabrik, för att erbjuda samma nivå av produktivitet och tillförlitlighet som vi redan uppnått med screentrycksmaskinen”, säger Dias.

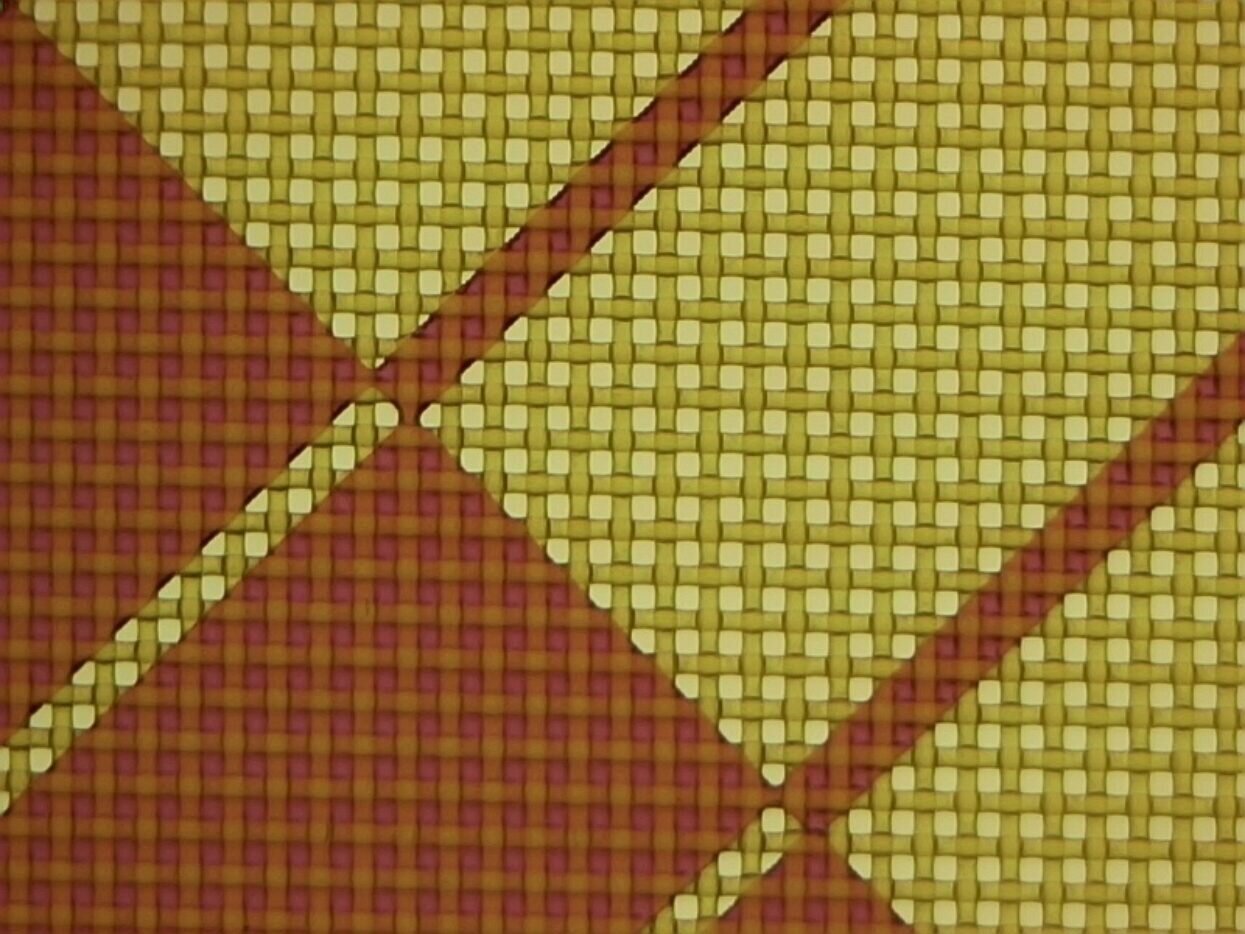

Bildtext: Exempel på den upplösning som kan uppnås med teknik från SignTronic och Grünig-Interscreen

Samtidigt har SignTronic och Grünig-Interscreen kombinerat sitt schweiziska kunnande för att förenkla screentillverkningen för denna marknad och förbättra processen inom alla applikationsområden genom automatiserad stencilproduktion.

”Vi skapar kompletta lösningar från stretching och direktexponering till standardiserad slutkontroll”, säger Andreas Ferndriger, marknadschef för SignTronic och Grünig-Interscreen. ”Vårt mål är att minska kostnaderna i processen utan att kompromissa med kvaliteten.

”De viktigaste fördelarna med automatiserad stencilproduktion på textilmarknaden är flexibla batchstorlekar, enkel reproducerbarhet och kostnadsminskning per stencil, inklusive besparingar i personalkostnader, samtidigt som man bibehåller en jämn och hög kvalitet.”

SignTronic började nyligen erbjuda sin nya modulära LED_Q4/Gen.6-teknik, som enligt Ferndriger sätter en ny standard genom att erbjuda maximal UV-prestanda i kombination med flexibilitet och modulär design.

”Detta nya, kraftfulla LED-koncept lämnar inget övrigt att önska och kan anpassas perfekt till kundernas behov.”

Med detta som bara representerar ett litet urval av den teknik som erbjuds inom screentrycksektorn är det lätt att se varför detta är ett populärt val när det gäller textilarbete. Lägg till den extra fördelen med automatisering i produktionen, och en investering i rätt sorts utrustning kan ge dig många framgångar.