Nessan Cleary berättar om hur framgången för digitalt textiltryck är beroende av framstegen inom efterbehandling för textilproduktion. Automatiseringsnivån är en bidragande faktor till effektiviteten i den lokala produktionen och en mer hållbar strategi.

Det har gjorts enorma framsteg inom digitalt textiltryck, men de flesta av dessa framsteg handlar om själva tryckningen, särskilt färgerna och utbudet av tyger som kan tryckas på. Detta har lett till ett nytt marknadssegment, fast fashion, som bygger på personalisering och korttidstryck, framför allt direkt på redan producerade plagg. Men för att digitaltryck ska kunna bli den dominerande tekniken inom textil måste den kunna passa in i en kostnadseffektiv produktionskedja.

Det kräver i sin tur viss automatisering i varje steg av textiltillverkningen. För närvarande börjar vi se att viss automatisering införs inom vissa områden. Således finns det mycket effektiva onlinebeställnings- och betalningssystem. Det finns också ganska bra programvara för produktionstryck så att beställning till tryckning enkelt kan automatiseras. Detta fungerar bra för Direct-to-Garment-tryck, där de tomma artiklarna redan har tillverkats så att trycket bara är det sista dekorationssteget. Även här ser vi en automatisering av materialinlastningen tillsammans med stora torktunnlar för att slutföra produktionen.

När det gäller rullmatade skrivare finns det dock en flaskhals kring processerna efter utskriften. Men även här ser vi att viss automatisering börjar bli mer utbredd. De flesta rullmatade skrivare levereras med någon form av tork- eller härdningssystem så att tyget kan lindas upp på en upptagningsrulle direkt från skrivaren.

Nästa steg är att skära ut mönstret från den tryckta rullen, vilket kan göras med ett digitalt skärbord. Några av de etablerade leverantörerna har tagit sig an textilmarknaden och anpassat materialhanteringen och programvaran runt sina skärbord. Zund erbjuder t.ex. en nyckelfärdig lösning för textilskärning. Företaget har utvecklat ett antal materialhanteringssystem som kan mata materialet till ett skärbord utan att utsätta det för spänningar som kan få tyget att sträcka sig. Detta matchas av programvara som utvecklats specifikt för automatiserad textilskärning, inklusive en databas med olika material med specifika parametrar. Zunds programvara MindCut Studio innehåller alternativ för att matcha skärmönster med tyget som klarar av att upprepa tryckdesigner. Den kan också färgkoda olika delar för att göra det lättare att plocka och sortera delarna efter att de har skurits till. Ännu viktigare är att Zund använder ett öppet gränssnitt som gör det möjligt att integrera med andra leverantörers utrustning, t.ex. rullmatade skrivare.

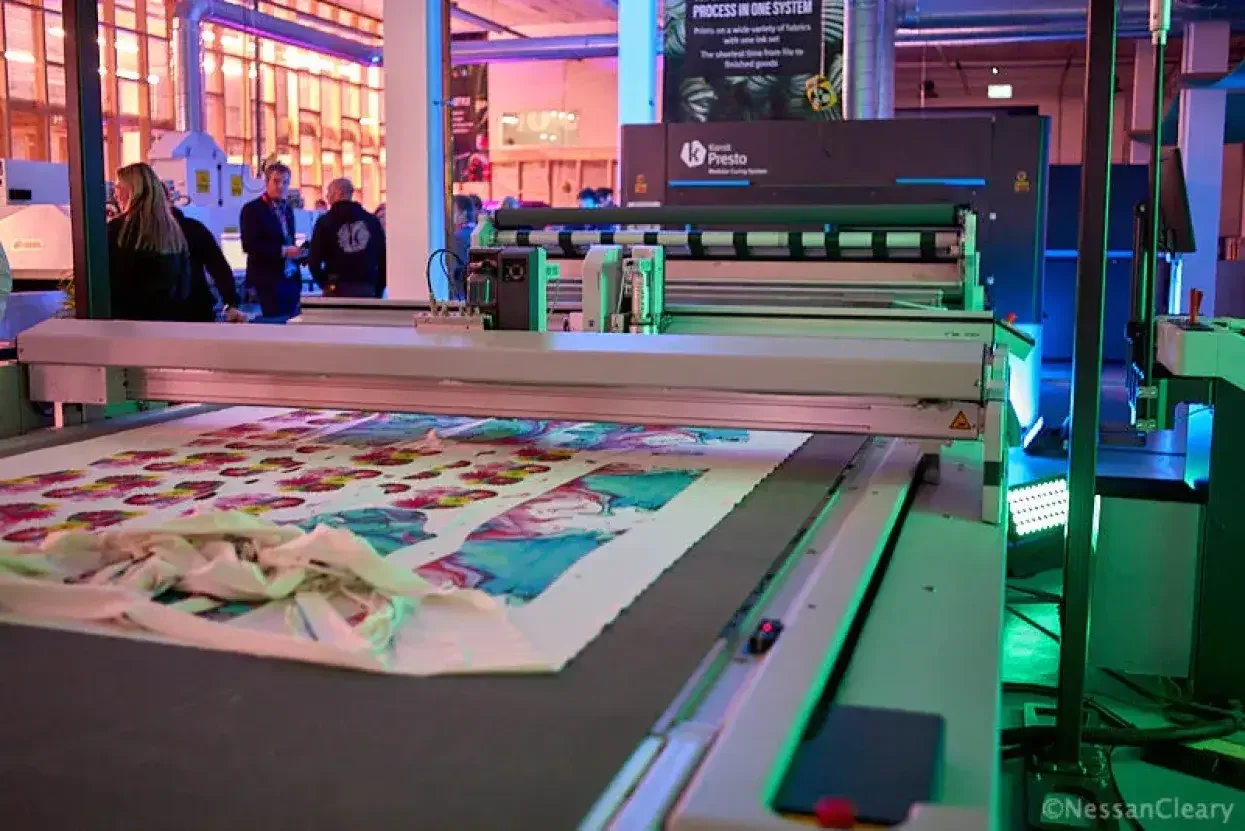

Denna mikrofabrik har utskrifter som kommer från en MS-textilskrivare, genom ett skärbord och direkt till sömnad.

©Nessan Cleary

Detta har lett till produktionslinjer där ett skärbord med tillhörande transportörsystem arbetar tillsammans med en rullmatad skrivare. Detta innebär att tygrullen, komplett med tryckta mönster, kan matas direkt från skrivaren genom skärbordet. Du kan till och med lägga till ett robotsystem för att samla in de skurna bitarna och lämna avfallet som ska dumpas av transportören i en uppsamlingsbehållare.

Nästa steg är att sortera och sy ihop delarna till färdiga plagg. Än så länge är detta fortfarande en till stor del manuell process som kräver ett rum fullt av människor beväpnade med symaskiner. Detta beror på att det krävs en hel del fingerfärdighet för sömnad av god kvalitet eftersom material kan sträcka sig eller bli felriktade i symaskinen. Ändå finns det några sömnadsrobotar som börjar automatisera detta område också.

Dessa system består i huvudsak av en robotarm som kan gripa tag i tyget och flytta det genom symaskinen. Ett centralt styrsystem kan läsa av mönstret för det plagg som ska produceras och kartlägga de rörelser som krävs av robotarmen för att fullfölja mönstret. Detta måste paras ihop med ett visionssystem och sensorer som kan användas för att styra armen och kan fånga upp problem som t.ex. sträckning av materialet samt korrigera för eventuella feljusteringar.

Tekniken är ännu inte tillräckligt bra för mer specialiserade applikationer som broderier av hög kvalitet, men kan hantera dagliga uppgifter som sömmar och manschetter. Sömnadsrobotar är särskilt lämpliga för relativt okomplicerade uppgifter som gardiner och möbler. För närvarande byggs dessa robotsystem vanligtvis för särskilda kunder och deras materialhanteringselement är skräddarsydda efter dessa kunders behov.

Det kommer därför att dröja ett tag innan det blir vanligt med robotsömsystem, delvis på grund av den höga kostnaden, men också för att det krävs en hel del programmering för varje nytt mönster. Vissa leverantörer håller dock på att utveckla billigare alternativ. Sewbo använder t.ex. ett vattenlösligt medel för att styva upp tyget och göra det lättare för en robotarm att kontrollera materialet och föra det genom en befintlig symaskin. Företaget, som är baserat i Kalifornien i USA, hävdar att detta eliminerar de flesta svårigheterna med att hantera tyger och gör det möjligt att använda industrirobotar från hyllan för sömnad, vilket tar bort större delen av kostnaden. När plagget har sytts ihop kan förstyvningsmedlet sköljas ur i varmt vatten.

Det sista steget är att vika och påsar de färdiga artiklarna, och det finns ett antal befintliga maskiner som kan göra detta och som rutinmässigt kopplas till produktionslinjer för screentryck.

Om alla dessa processer kombinerades skulle det naturligtvis vara möjligt att sätta upp en helt automatiserad produktionslinje som kan ta emot vita tygrullar i ena änden, trycka designen efter behov och producera de färdiga plaggen i den andra änden. Denna typ av komplett produktion finns redan inom andra områden av kommersiellt tryck, särskilt för boktryckning ner till en upplaga på ett exemplar.

Denna automatiseringsnivå skulle kunna föra helautomatiserade mikrofabriker för klädproduktion ett steg närmare. Det skulle i sin tur möjliggöra en mycket lokal produktion, vilket är ett mycket mer hållbart tillvägagångssätt än att transportera varor över hela världen. På vissa marknader kan det till och med bli mer kostnadseffektivt att trycka grafik på en rulle och sedan automatisera produktionen av t-shirts för lokal försäljning, än att köpa och skicka tomma t-shirts över halva jorden. Detta skulle medföra flexibilitet att erbjuda ett bredare produktsortiment och för varumärken att erbjuda mer personliga produkter.

För att ta del av det senaste innehållet som täcker ett brett spektrum av sektorer, inklusive textiltryck och efterbehandling, registrera dig för FESPA:s kostnadsfria månatliga nyhetsbrev FESPA World som finns på engelska, spanska och tyska.