Na recente Fespa Expo, em Munique, o controlo de processos fez parte do Fespa Colour LAB e foi incluído na visita às caraterísticas. Este pareceu ser um conceito novo para muitos visitantes. Este blogue apresenta um pouco mais de pormenores sobre o seu enquadramento num sistema de gestão de cores e fluxos de trabalho.

Neste caso, o termo “controlo de processos” é utilizado para referir a validação e verificação do produto impresso, em vez do seu significado mais amplo na área da garantia de qualidade, quando se utilizam normas como a ISO 9001.

Vê os blogues de Paul Lindström sobre o Club Fespa…

Assim, o teu fluxo de trabalho gerido por cores está completo:

- Verifica os ecrãs de computador para visualizar imagens e páginas com precisão

- As condições de impressão escolhidas para as tuas prensas emularem, Fogra 39, 47, 51, 52, ou mesmo a gama completa CMYK da prensa, etc

- Ficheiros de definições de cor em aplicações de ambiente de trabalho que reflectem os teus fluxos de trabalho de cor, produzindo ficheiros PDF X prontos para impressão

- Os clientes são aconselhados sobre como enviar PDFs prontos para impressão para o fluxo de trabalho com gestão de cores correta

- As prensas são concebidas para os vários substratos utilizados

- Os RIPs /DFE que controlam as prensas têm as suas ferramentas de gestão da cor configuradas para corresponder às condições de impressão escolhidas, utilizando o perfil ICC de simulação correto em combinação com o perfil do dispositivo para a combinação prensa/substrato

Existem muitas soluções de software disponíveis, incluindo o PressSIGN da Bodoni (agora propriedade da Agfa, a sua versão chama-se PressTune e existe também uma versão para impressão digital chamada PrintTune). O ColorCert da X-Rite, o PrintSpec da MellowColor, o PressView da MeasureColor, o EFI Fiery Color Verifier, o SpectroConnect da Techkon e os sistemas em linha/em linha para impressoras litográficas digitais e offset.

Estas soluções podem utilizar barras de cores pequenas, que se adequam a trabalhos onde há pouco espaço para uma barra de cores grande.

Então, o que é necessário no sector da impressão digital de grande formato para permitir o controlo do processo?

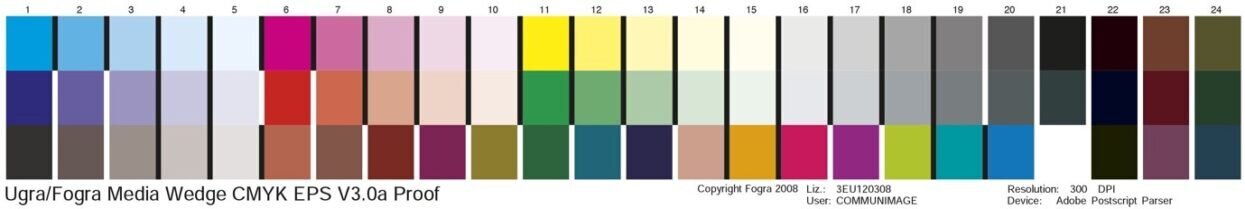

Para trabalhos de grande formato, muitas vezes pode ser utilizada uma Fogra Media Wedge, ver acima, que pode ser medida utilizando o mesmo processo utilizado para validar provas.

No entanto, muitas vezes é necessário utilizar barras de cor mais pequenas, como a pequena barra PressSIGN ou uma das barras Fogra apresentadas abaixo.

O número de folhas/produtos amostrados e medidos basear-se-á no comprimento da tiragem. Os clientes podem definir este valor, mas alguns sistemas de certificação de impressão, como o BPIF Colour Quality Scheme do Reino Unido, exigem o número de folhas medidas em relação ao comprimento da tiragem.

Muitas vezes, para tiragens muito curtas, por exemplo até 10 exemplares, pode ser necessária apenas uma medição de um exemplar. Para tiragens maiores, será necessário avaliar uma amostra em função da estabilidade do processo e das necessidades do cliente.

As folhas podem ser medidas por espectrofotómetros em linha, que se encontram em alguns dispositivos de jato de tinta de grande formato, ou fora de linha, utilizando um espetrofotómetro portátil e software de controlo do processo.

Mesmo esta abordagem mais manual demora apenas um ou dois minutos.

Estes sistemas utilizam a condição de impressão pretendida, que pode ser uma norma ISO ou o perfil ICC de simulação escolhido. Mede a barra de cor e comunica a precisão em De.

As medidas abrangem normalmente:

- Primárias CMYK

- Sobreimpressões RGB

- Equilíbrio cinzento

- Ganho de pontos: no mundo digital, utiliza os valores colorimétricos de três áreas de tonalidade para verificar

- Ponto branco do papel ou do substrato

Estas medidas e pontuações podem então ser registadas “trabalho a trabalho” e armazenadas numa base de dados.

Podem ser utilizados para monitorizar o desempenho da prensa e os KPI’s para o controlo da cor. Mostram muito rapidamente quando uma prensa precisa de um novo perfil de dispositivo ou calibração. Podem ser fornecidos aos clientes para provar a precisão e a consistência da cor para um projeto ou trabalho individual.

O investimento necessário não é grande. Em alguns casos, o front end digital utilizado para controlar as suas impressoras de grande formato pode ter uma ferramenta de controlo de processos, normalmente neste caso, utilizando um Fogra Media Wedge. Além disso, muitas vezes é fornecido com a impressora um espetrofotómetro, como o X Rite iOnePro, para produzir perfis de dispositivos e calibração.

Este e outros espectrofotómetros funcionam com os softwares e sistemas de controlo de processos acima mencionados.

Estes softwares de controlo de processos não são caros, variando entre 2500 euros para um único utilizador e 8000 euros para um sistema multiutilizador baseado num servidor. A maioria funciona em Mac ou PC.

Então, quais são os benefícios obtidos com a utilização destes sistemas para além dos mencionados acima?

- O trabalho impresso pode ser medido e verificado de acordo com uma especificação ou norma acordada e conhecida

- Depois, pode ser partilhado com os clientes

- Reduz o desperdício e as reimpressões devido à má cor

- Fornece dados de diagnóstico sobre o desempenho da prensa, a fim de corrigir problemas de cor antes que estes afectem a qualidade

- Maior satisfação e confiança do cliente