Nessan Cleary analisa a forma como os sistemas automatizados de carga e descarga podem melhorar significativamente o rendimento das impressoras de grande formato de alta velocidade.

A produtividade é uma métrica fundamental para determinar o valor de uma impressora de grande formato, uma vez que quanto mais material vendável conseguir produzir, maior será o lucro dessa impressora. Mas a produtividade não tem apenas a ver com a rapidez com que a impressora consegue deitar a tinta, ou com o número de metros quadrados que o fabricante afirma poder produzir numa hora. No mundo real, a produtividade tem realmente a ver com o rendimento e a forma como se lida com o substrato desempenha um papel importante, em especial a rapidez com que se pode levar o material impresso da impressora para o processo seguinte.

No entanto, a maior parte da impressão em folhas ou placas em impressoras planas e híbridas ainda depende de um operador para carregar manualmente as folhas em branco e retirar as folhas impressas da impressora. Mas, como refere Andrew Berritt, diretor de marketing global para gráficos de grande formato da Fujifilm: “Quanto mais rápido fores, mais automação precisas, porque as pessoas não conseguem acompanhar o ritmo.”

O resultado é que as máquinas de volume verdadeiramente elevado só podem atingir a sua produtividade total se também tiveres um sistema de carga e descarga para colocar e retirar as placas da máquina. Existem diversas variantes, desde a carga e descarga totalmente manual. Depois, há o semi-automático, que normalmente significa carga manual com um descarregador automático. Da mesma forma, a automação de três quartos é geralmente um alimentador automático de tábuas com descarga manual, enquanto a automação completa é para carga e descarga.

Peter Bray, diretor-geral da Durst UK e Irlanda, afirma que a escolha do nível de automação a utilizar depende principalmente das aplicações a que se destina e da frequência com que os clientes alternam entre essas aplicações, observando: “Se um cliente decide optar pela automatização total, não quer mudar de um material para outro, porque o objetivo é colocar uma pilha de material num alimentador e depois imprime e vai para um sistema de entrega. Mas se estiver a mudar de uma folha plana para um rolo, ou de um tamanho para outro, então o benefício do curto tempo de configuração da automatização total seria reduzido.”

Bray afirma que os clientes que optam pela automatização total tendem a trabalhar apenas com dois ou três materiais, acrescentando: “São principalmente cartões canelados porque querem o mínimo de interação possível.” E continua: “Os clientes com bons volumes que querem flexibilidade optam por três quartos.”

Uma limitação é que a altura dos materiais deve estar alinhada com a altura da base da impressora, para que o substrato possa ser alimentado diretamente na impressora. Para materiais muito espessos, isto pode limitar o número de folhas que podem ser empilhadas numa palete. Alguns clientes escavaram um poço para baixar a pilha de alimentação para ultrapassar este problema.

Alguns sistemas de carregamento podem permitir que duas paletes separadas sejam alimentadas lado a lado numa impressora. Os materiais têm de ser os mesmos, mas isto permite que dois trabalhos completamente separados sejam automaticamente introduzidos na impressora em simultâneo, sendo cada um deles entregue, após a impressão, nas respectivas paletes, prontos para a fase seguinte.

O sistema de carga e descarga está normalmente integrado nos controlos da impressora, embora existam alguns controlos diretamente no próprio sistema, como a paragem de emergência e a configuração do tamanho do suporte. Dependendo do próprio sistema de carga e descarga, pode ser possível reutilizar o sistema com outra impressora, se a própria impressora for posteriormente substituída. No entanto, como refere Bobby Grauf, diretor de vendas da Agfa UK e Irlanda: “À medida que a impressora se torna mais rápida, a automação também tem de ser capaz de a acompanhar.”

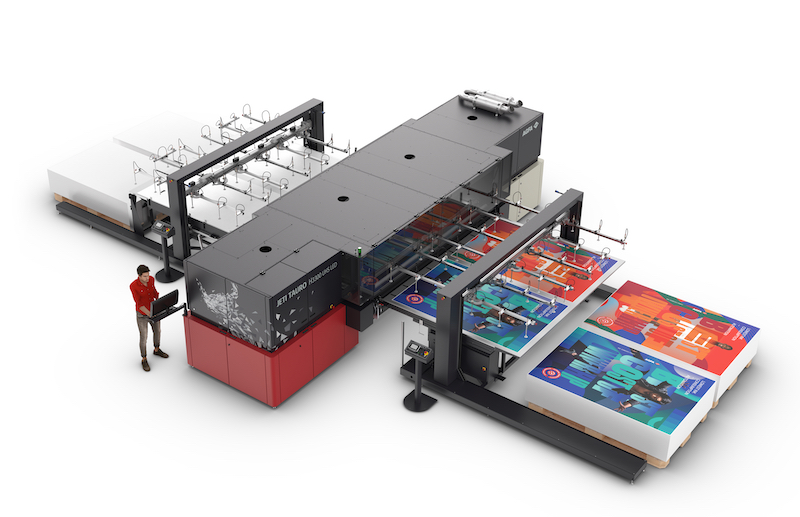

Legenda: A Agfa actualizou o sistema automatizado de carga e descarga para a versão UHS mais rápida da sua Jeti Tauro H3300 híbrida. Crédito da imagem: Agfa.

Grauf afirma que existe alguma variação regional, com a maioria dos clientes na América do Norte e na Europa a optarem pela automatização total, enquanto a maioria dos clientes britânicos opta pela semi-automatização ou pelo carregamento manual, embora esta situação possa mudar à medida que o Jeti Tauro UHS mais rápido da Agfa começar a ser comercializado.

Há um número limitado de empresas que podem produzir tais sistemas. A empresa alemã Hostert, por exemplo, fabrica um carregador automático dedicado e um descarregador automático separado, que podem ser utilizados separadamente ou em conjunto. Estes sistemas podem manusear diferentes suportes, incluindo espuma de PVC, cartão canelado, papel grosso e cartão comprimido, todos até 25 mm de espessura e 20 kg de peso. As placas podem ser recarregadas. As opções incluem uma mesa elevatória instalada no fosso ou uma função de palete integrada para reposicionar a mesa elevatória.

A Hostert também oferece um sistema automático único que pode ser utilizado tanto para carga como para descarga. Este sistema consiste num braço que pode recolher substratos de uma pilha numa palete e depositá-los na sua própria base, a partir da qual os suportes podem ser empurrados para o dispositivo em questão.

A Hanglory, sediada na China, desenvolveu o sistema HT2500 Robo, que consiste num carregador automático e num descarregador automático separado que pode manusear suportes até 2,5 m de largura e 50 mm de espessura, e até 20 kg de peso.

Braços robóticos

Outra opção é utilizar um braço robótico para retirar a placa impressa da impressora e colocá-la numa mesa de corte. A maioria dos braços robóticos são concebidos para aplicações industriais, pelo que oferecem uma longa vida útil com pouca manutenção, o que torna a solução muito flexível e económica, mesmo tendo em conta o custo de integração dos sistemas de controlo para sincronizar o carregamento com a impressão.

Os braços robóticos funcionam bem em verdadeiras mesas planas, onde o substrato é carregado e descarregado diretamente da mesa. A Canon, por exemplo, demonstrou um sistema robótico numa exposição anterior da Fespa com um único braço robótico colocado ao lado de uma mesa plana Arizona para que pudesse carregar o suporte para a impressora e depois descarregá-lo diretamente para uma mesa de corte Océ ProCut. Mas uma impressora híbrida necessitaria de um sistema de carregamento separado ou de um segundo braço robótico, uma vez que as folhas têm de passar pela própria impressora. Por razões de saúde e segurança, a área à volta de um braço robótico deve ser isolada, por isso quanto mais braços robóticos forem utilizados, mais espaço é necessário.

Além disso, um braço robótico tem de ser programado para cada tamanho de folha individual, pelo que esta solução funciona melhor para os clientes que imprimem mais ou menos a mesma aplicação. Os braços robóticos podem lidar com diferentes alturas de pilha, independentemente da espessura do material.

A Fujifilm oferece braços robotizados para utilização com a sua série Onset de flatbeds de alta produtividade. Existem várias opções, incluindo três quartos com uma mesa de colocação e um robô descarregador, ou automatização total com um AutoLoader Hostert e um Auto Unloader ou um braço robótico ABB. Ou, em alternativa, automatização total Dual Pick com dois braços robotizados para carga e descarga. A Fujifilm está também a introduzir um novo sistema, High Five, que utiliza dois braços robóticos, mas com seis eixos em vez dos actuais cinco, o que permitirá aos braços virar as placas para impressão frente e verso e inverter as placas antes de as empilhar.

Legenda: A Fujifilm está a utilizar braços robóticos para automatizar a carga e descarga das suas impressoras Onset da série X. Crédito da imagem: Nessan Cleary.

Berritt afirma que cerca de metade dos clientes utilizam a automatização total e metade desses clientes utilizam novamente uma configuração robótica dupla, que é a abordagem mais dispendiosa, mas que também permite uma maior produtividade.

Berritt afirma que uma grande parte do desenvolvimento está agora centrada neste carregamento automático para reduzir o tempo entre impressões e aumentar a produtividade global. Salienta que isto aumenta a capacidade de rutura das impressoras para uma rápida recuperação do trabalho, observando: “Muitos clientes utilizam-no para ganhar trabalhos sendo mais rápidos do que os seus concorrentes.”

Em conclusão, existe claramente um lugar para ambas as abordagens, sendo os carregadores automáticos mais adequados para chapas flexíveis, uma vez que podem apanhar a extremidade da chapa e arrastá-la para a mesa, enquanto os braços robóticos são mais adequados para placas rígidas, como o cartão canelado.