A maioria dos motores de impressão de grande formato tem o potencial de produzir uma excelente qualidade de saída, tanto em termos de resolução como de gama de cores.

Mas para obter a melhor qualidade possível, dia após dia, as empresas de impressão devem preparar-se antes da instalação do dispositivo para estabelecer as condições ideais para o seu desempenho.

Todos os motores de impressão de grande formato são verificados por técnicos de instalação para se certificarem de que são colocados numa superfície estável e plana. No entanto, as impressoras planas de grande formato beneficiam especialmente de um pavimento especialmente preparado e super-regular, sólido e extremamente nivelado.

Isto destina-se a garantir a colocação exacta das gotas no substrato em velocidade, porque qualquer ligeiro desnível do pavimento será transmitido à cabeça de impressão quando esta se desloca rapidamente sobre a superfície. Se as gotas não forem colocadas com uma precisão micrométrica, a qualidade da imagem em termos de nitidez será comprometida.

É um pouco como tentar conduzir um carro rapidamente numa superfície irregular, as vibrações serão muito perturbadoras e impedirão o desempenho geral. Os fabricantes de impressoras digitais podem aconselhar-te sobre o que consideram ser uma superfície ideal e como a preparar antes da instalação.

Os três principais componentes externos que podem ter um efeito negativo na qualidade da imagem são as vibrações e os níveis incorrectos de calor e humidade no ambiente. Assim, para além de otimizar as condições do chão, é necessário abordar quaisquer causas adicionais de vibração e manter a temperatura e a humidade estáveis ao longo do tempo, de acordo com as recomendações do fabricante.

Como regra geral, uma impressora digital funciona melhor à mesma temperatura e humidade que nós, humanos, preferimos, cerca de 20° C e uma humidade de cerca de 50-60%. A temperatura e a humidade estão, até certo ponto, inter-relacionadas, por isso tenta manter pelo menos uma delas, e idealmente ambas, estável. A humidade deve ser superior a 30%, caso contrário, tanto o pessoal como os dispositivos de impressão serão prejudicados.

O pessoal sofrerá de passagens de ar secas, o que pode ser prejudicial para a saúde a longo prazo, e os dispositivos de impressão terão tendência para produzir bandas se a humidade for demasiado baixa. Com níveis baixos de humidade, existe também o risco de os efeitos negativos da antiestática começarem a fazer-se sentir.

Optimiza as definições da impressora para o substrato

Ao instalar uma impressora digital plana de grande formato, como por exemplo esta Mimaki JFX200-2531, tens de te certificar de que o chão é totalmente plano e uniforme, e que podes manter a temperatura e a humidade a níveis óptimos.

Uma das vantagens da produção digital de grande formato é a versatilidade que oferece no que respeita aos substratos que podem ser utilizados. Mas isto também representa um desafio, uma vez que cada substrato necessita de definições de saída personalizadas e optimizadas para garantir a máxima qualidade, especialmente em termos de velocidade.

E se utilizares tintas de cura UV, tens de te certificar de que o processo de cura está totalmente concluído, caso contrário não só terás problemas com manchas de tinta, como a tinta pode ser tóxica quando não está totalmente curada. A quantidade de tinta colocada no substrato também deve ser optimizada para garantir a máxima gama de cores possível.

Por outro lado, deves evitar colocar demasiada tinta, uma vez que isso causará todo o tipo de problemas, não só tempos de secagem ou cura mais longos, mas também pode criar efeitos visuais negativos, como o bronzeamento, por exemplo. O bronzeamento resulta do excesso de tinta, de modo que, em vez de, por exemplo, preto, obténs um aspeto de “bronze” nas sombras profundas, em que os pigmentos da tinta criam uma camada superior que parece bronze quando a secagem é lenta e/ou incompleta.

Uma vez reunidos todos os factores que constituem uma calibração adequada da impressora, com base numa combinação específica de tinta e substrato, os dados devem ser guardados para utilização futura numa biblioteca de cores. Esta biblioteca, construída ao longo do tempo, deve conter todos os metadados necessários para repetir tipos específicos de trabalhos e obter exatamente o mesmo resultado uma e outra vez.

Por vezes, chama-se a isto um perfil de cor, mas é mais do que o perfil ICC real para um determinado substrato. Um perfil ICC é um conjunto de dados que caracteriza os dispositivos de entrada e saída de cor, ou espaços de cor.

O perfil de cor num contexto de sistema de produção engloba todos os parâmetros necessários para produzir um resultado de impressão optimizado e repetível, incluindo informações sobre o formulário de teste que deve ser utilizado na calibração, utilizando um determinado substrato numa determinada impressora.

Atualizar e afinar estes Perfis de cor é um processo interminável, mas fundamental se pretende obter impressões consistentes de alta qualidade a partir de todos os seus dispositivos e para todos os tipos de substratos.

O fator humano

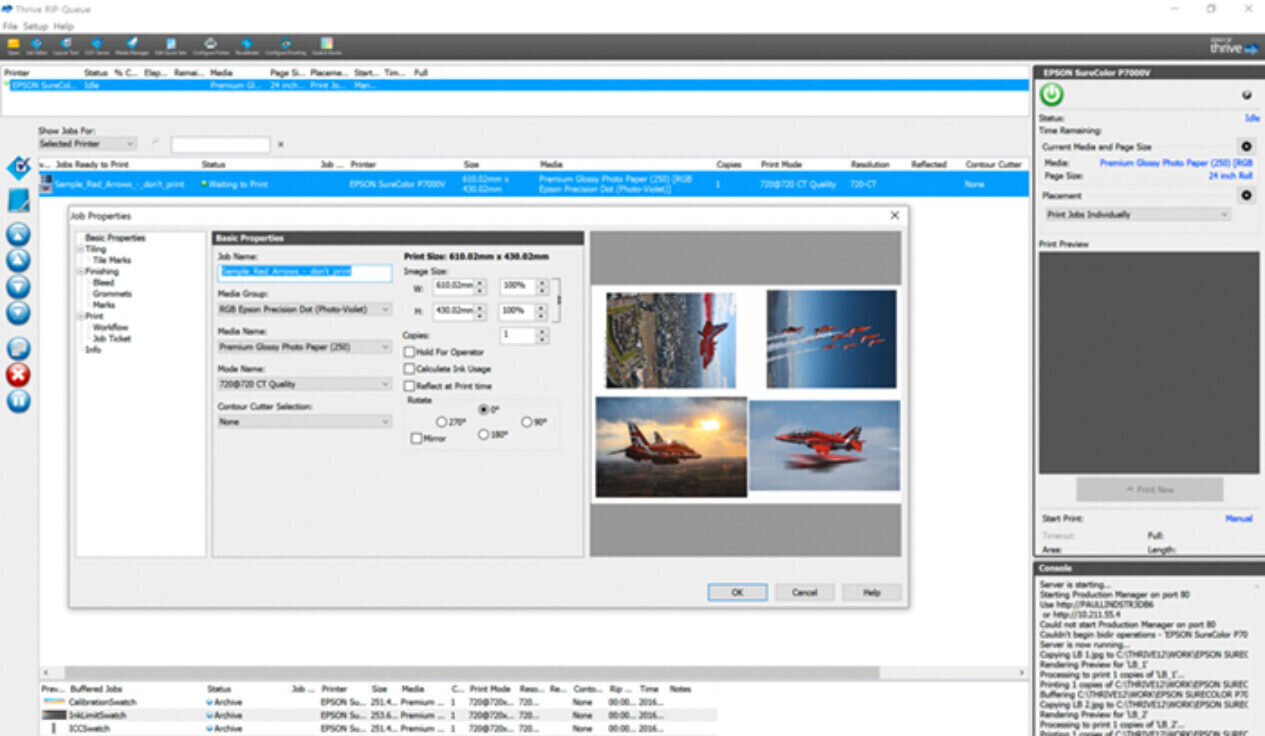

Para evitar erros do operador e reduzir o tempo utilizado na formação e manutenção, deves esforçar-te por utilizar um único sistema de fluxo de trabalho para todos os dispositivos, como por exemplo o ONYX Thrive aqui apresentado, em vez de um RIP diferente para cada dispositivo.

É muito bonito dizer que para cada substrato e impressora deve haver uma definição específica disponível algures no sistema para ser reutilizada quando necessário. Mas a realidade é que, na maioria dos locais de impressão, existe uma gama de impressoras digitais de diferentes idades e marcas, e estas são frequentemente fornecidas com o seu próprio tipo e modelo de servidor de impressão, ou Processador de Imagem Raster (RIP).

Assim, do ponto de vista do operador, o desafio é que cada RIP tem a sua própria interface de utilizador, talvez semelhante a outra, mas ainda assim diferente. Infelizmente, isto pode aumentar o risco de erros do operador e, por conseguinte, aumentar os custos da empresa, uma vez que exige mais formação e manutenção do que se for utilizado um único sistema de fluxo de trabalho ou sistema RIP para todos os dispositivos de impressão digital no local.

Isto pode não ser conseguido imediatamente, mas deve ser um objetivo a atingir ao longo do tempo. A utilização de um único sistema de fluxo de trabalho para todos os dispositivos torna a formação e as operações mais eficientes e reduz o risco de erros e falhas humanas. Também ajuda a estabelecer uma biblioteca central de perfis de cor, o que ajudará a melhorar a qualidade geral e a aumentar a produtividade e a eficiência.

Lê sobre as novas tecnologias

São poucos os sectores das artes gráficas que evoluem tão rapidamente como o sector da impressão digital de grande formato. Isto significa que existe uma oferta constante de novas tecnologias, tanto em termos de dispositivos de impressão como de tintas e substratos.

Para ter a melhor tecnologia disponível para o trabalho em questão e para poder oferecer a melhor qualidade possível aos seus clientes, de forma rápida e eficiente, é necessário estar atento aos desenvolvimentos contínuos das tecnologias de impressão.

Por isso, mantém-te informado, visita as feiras, lê a imprensa especializada e os relatórios de testes, pois isto também faz parte do esforço para manter e aumentar a qualidade de impressão.