A impressão serigráfica está a entrar numa nova fase de crescimento, semelhante à que teve no século XX com os gráficos de pequeno e grande formato, a impressão de têxteis e os discos ópticos.

Toda a gente conhece a impressão serigráfica. É antiquada, suja, malcheirosa, pouco fiável, um ofício e são precisos vinte anos para te tornares um especialista coberto de tinta. Na verdade, só é utilizada para imprimir t-shirts e cartazes simples.

Esta afirmação é tão disparatada como as que dizem que a impressão digital vai substituir todos os outros processos de impressão. Existem muitos artigos que explicam as maravilhas da impressão digital e não há dúvida de que é um processo maravilhoso. É certo que o seu desenvolvimento atingiu um patamar, mas continua a ter muitas oportunidades no mercado e voltará a crescer à medida que a tecnologia evoluir.

O século XXI produziu mais uma mudança radical. O atual aumento da sua adoção é em aplicações em que é utilizada para depositar películas controladas de material em áreas definidas com precisão. A serigrafia é um processo de engenharia que é controlável, mensurável e consistente.

Ao longo dos anos em que tem sido substancialmente utilizada como processo de produção gráfica, foram desenvolvidas técnicas que a tornam ideal para processos que são cruciais para o desenvolvimento e a produção no fabrico avançado. Atualmente, é considerada uma tecnologia de imagem em massa. Antes de analisar as suas diversas aplicações, é melhor recordar os elementos fundamentais deste processo com 4000 anos.

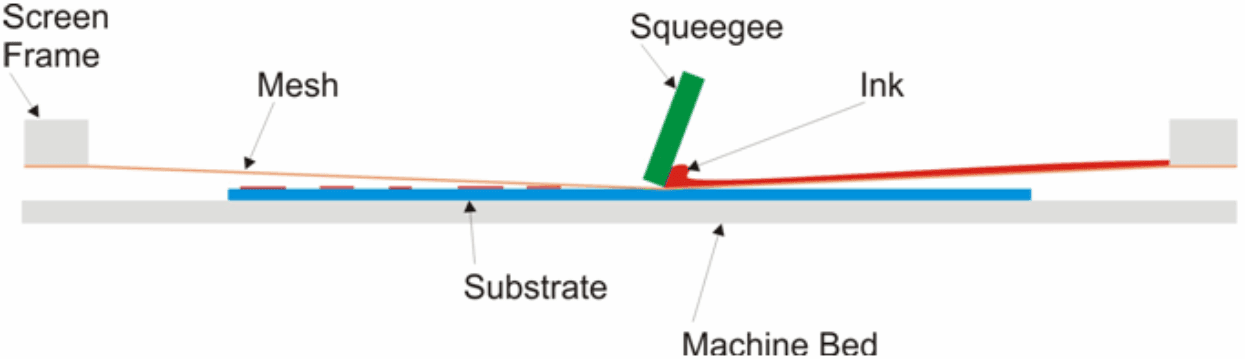

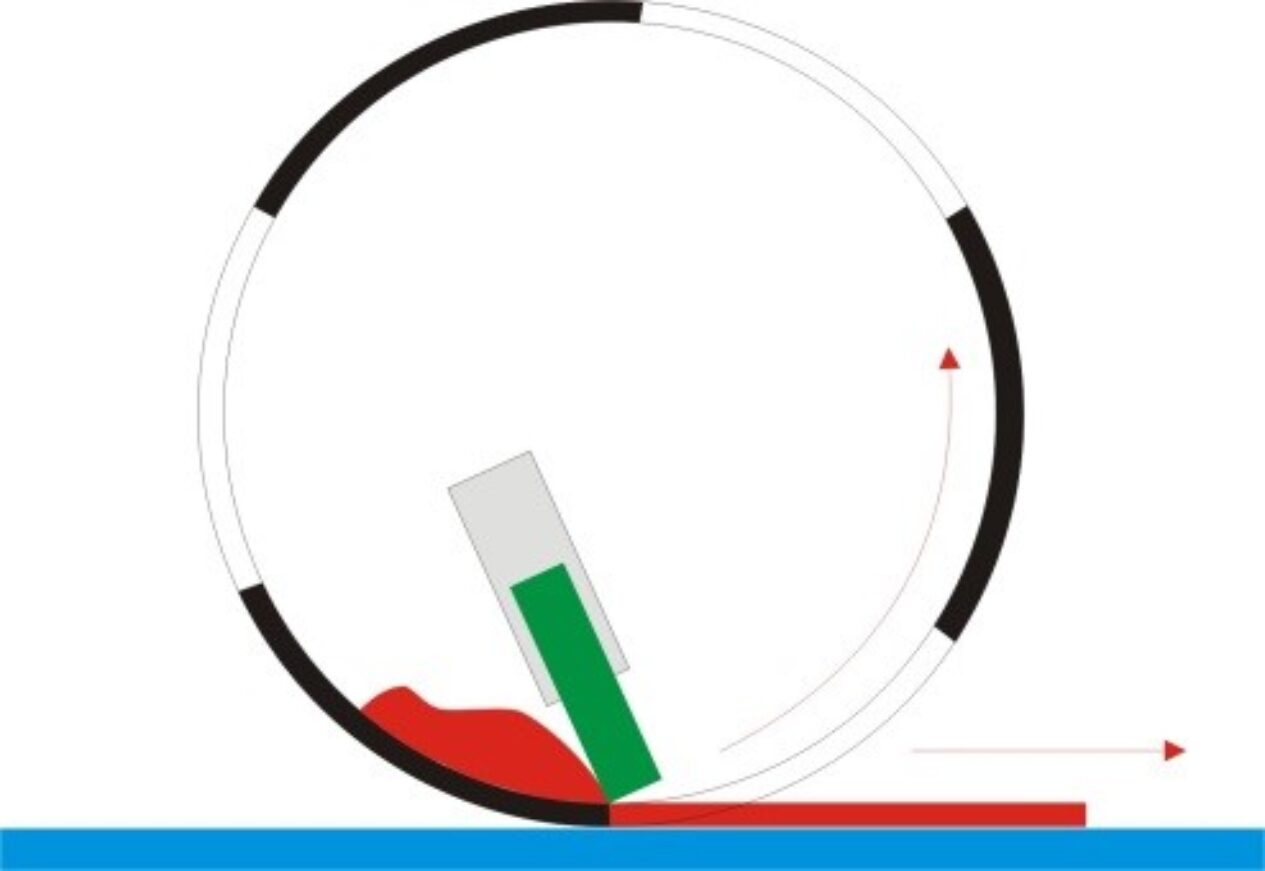

O núcleo do processo é o mecanismo de impressão, com o estêncil de malha mais comummente utilizado, que é o seguinte

Itens básicos

Os elementos básicos necessários para efetuar a impressão por serigrafia são

Stencil (Imagem abaixo, cortesia da KIWO): Trata-se de uma estrutura que consiste numa moldura à qual é fixada uma malha sob tensão. A malha é revestida ou coberta com um material fotossensível. A imagem a ser impressa é criada fotograficamente no estêncil, deixando áreas abertas da malha através das quais a tinta passa. O stencil é também conhecido por “ecrã”.

Rodo: uma lâmina de poliuretano flexível, presa num suporte rígido ou numa pega. Faz com que a tinta flua para a malha e remove o excesso de tinta da parte superior do stencil.

Meio de impressão/tinta: Pode assumir a forma de uma vasta gama de sólidos ou corantes suspensos num fluido. Está disponível uma grande variedade de químicos de tinta para se adequar a uma vasta gama de aplicações.

Substrato: Este é um termo geral para a superfície que vai ser impressa. As superfícies podem variar desde pão a sensores biomédicos.

Máquina: A base da máquina fornece uma superfície para o substrato a imprimir e a secção superior fixa o ecrã. Idealmente, deve ser possível o movimento entre o substrato e o ecrã.

O gráfico mostra a impressão serigráfica na sua forma mais básica. A partir daí, foi desenvolvido equipamento altamente sofisticado que é utilizado numa série de aplicações diferentes.

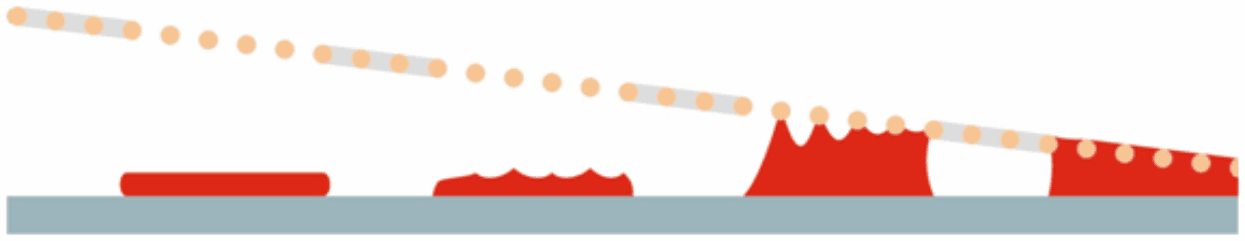

Relação entre a tinta e o substrato

É formada uma ligação temporária através da relação entre a energia superficial do substrato e a tensão superficial da tinta. A tinta molha o substrato.

À medida que o rodo se afasta, a tensão na malha puxa o stencil para longe da película de tinta. A ligação temporária puxa a tinta para fora das aberturas da malha e deixa uma película de tinta no substrato. Fica sempre uma pequena percentagem de tinta na malha. O rodo remove qualquer tinta que possa ter ficado na parte superior do stencil.

Máquina de serigrafia básica

Ligação temporária causada por forças adesivas

Imagens cortesia de PDS International

Se o substrato estiver sujo ou se a energia superficial for inferior ou próxima da tensão superficial da tinta, a quantidade de tinta deixada na rede aumentará, resultando numa impressão de má qualidade. Nalguns casos, a tinta não é retirada da malha. Se a tensão da malha for baixa e demorar algum tempo a afastar a malha da tinta, uma parte da tinta ficará retida nas aberturas da malha, dando origem a uma película de tinta irregular.

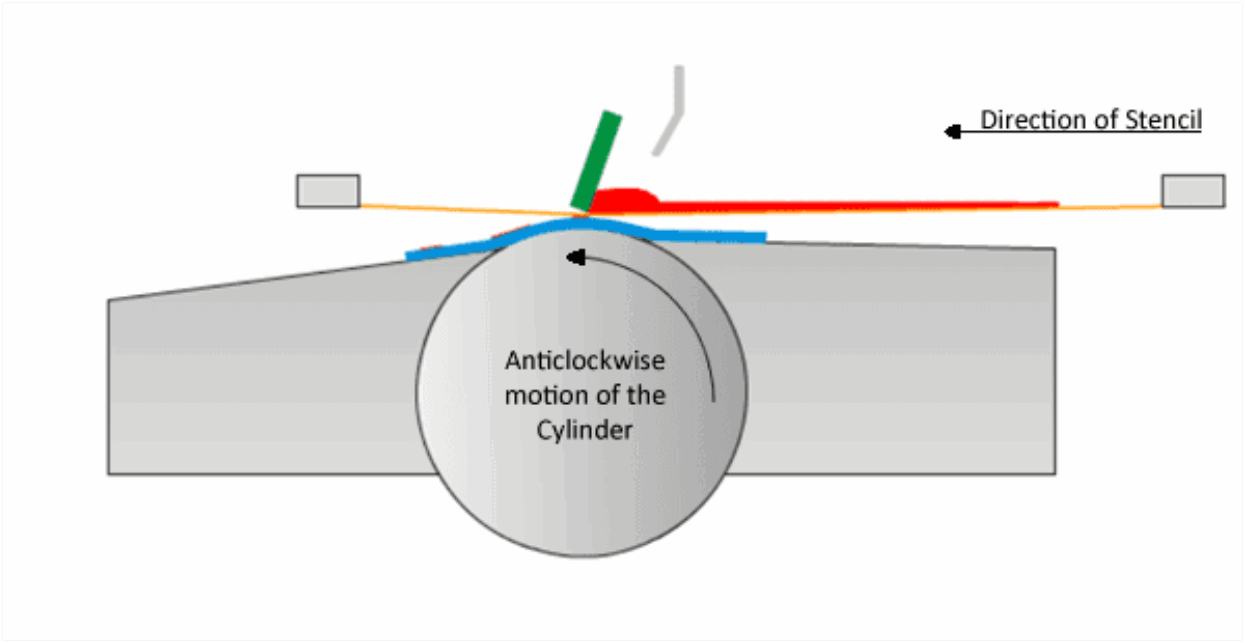

Uma prensa de cilindros

Trata-se de uma forma alternativa de prensa de impressão em comparação com o gráfico da prensa plana acima apresentado. Existe uma diferença considerável no seu funcionamento mecânico, mas a transferência de tinta da rede para o suporte permanece substancialmente a mesma.

A diferença no mecanismo é que tanto o estêncil como o substrato estão em movimento e o movimento da tinta da malha para o substrato não depende simplesmente da tensão na malha que se eleva para fora da película de tinta. O substrato afasta-se da rede à medida que o cilindro roda. A configuração da prensa, o movimento dos seus componentes e o substrato significam que a velocidade da tinta que sai da malha pode ser aumentada, resultando em velocidades de impressão até 4500 folhas por hora. Isto compara-se com menos de 1000 folhas por hora numa prensa plana.

A estas velocidades mais elevadas, é necessário secar a tinta para obter o resultado. A configuração da máquina permite uma maior precisão no registo e nas caraterísticas da imagem. A prensa cilíndrica é uma máquina de impressão de precisão de alta velocidade totalmente automática, que representa um investimento maior do que uma prensa plana tradicional.

Imagem Coutersy de PDS International

Uma prensa de impressão cilíndrica

Com um nome semelhante ao da prensa cilíndrica, este sistema utiliza um stencil formado num cilindro que pode ter vários metros de comprimento e um diâmetro até 300 mm. Imprime a muito alta velocidade imagens que se ajustam à circunferência do cilindro. O substrato é normalmente uma banda contínua que é alimentada por baixo do cilindro.

No interior do cilindro encontra-se um rodo e a tinta. O rodo põe o cilindro em contacto com o suporte e a tinta é transferida do cilindro para o suporte. O cilindro é constituído por uma rede metálica através da qual a tinta passa. Muitas vezes, estes cilindros são dispostos em grupos para produzir imagens multicoloridas, por exemplo, em têxteis que são impressos em grandes volumes.

Sempre que pensares em serigrafia, independentemente do equipamento que estiveres a utilizar, pensa no que está a acontecer no ponto em que o stencil está em contacto com o substrato.

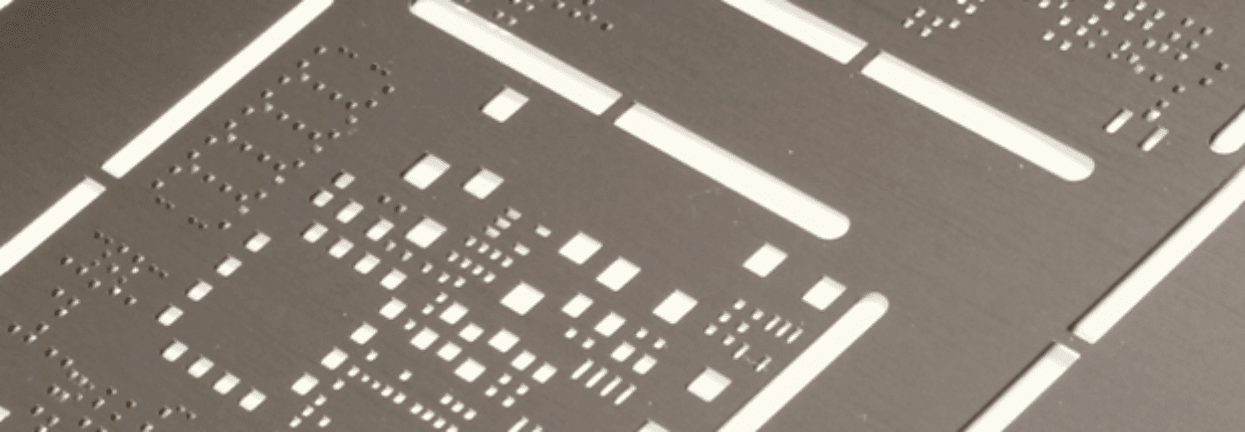

Utilizar uma máscara de estêncil cortada a laser ou gravada quimicamente

Normalmente, a malha é utilizada como elemento de suporte do stencil e a tinta entra e sai das aberturas da malha para criar a película de tinta. Há aplicações em que a malha não é necessária e em que é preciso colocar blocos de material de impressão que é geralmente uma pasta e não um líquido. É o que acontece frequentemente na indústria eletrónica, em especial na tecnologia de montagem em superfície (SMT).

Máscara de estêncil

Imagem cortesia da DEK

O princípio de funcionamento das máscaras de estêncil é diferente do de um estêncil convencional. A máscara de estêncil é normalmente feita de aço inoxidável e tem uma espessura igual à espessura da película húmida final pretendida. O mecanismo para depositar a película de tinta é semelhante, na medida em que pode existir um rodo e um revestimento por inundação, mas a sua função é diferente, tal como a sequência de funcionamento.

O stencil é primeiro colocado em contacto com o substrato com um movimento vertical descendente. O revestimento por inundação entra em contacto com o stencil e a pasta é puxada através do stencil para as áreas abertas do stencil. O revestimento de inundação levanta-se e o rodo move-se na direção oposta, forçando a pasta para as áreas abertas da máscara de stencil cortada a laser.

Quando o rodo termina o seu curso, o stencil e o resto do mecanismo levantam-se verticalmente, deixando a pasta sobre o substrato. Para que isto aconteça, tem de haver uma força adesiva entre a pasta e o substrato. O objetivo é aplicar uma camada uniforme de pasta em áreas bem definidas. Por vezes, não é utilizada uma máquina de revestimento por inundação, mas apenas um rodo que assegura ambas as funções. Os materiais de baixa viscosidade, como as tintas convencionais, não são adequados, uma vez que a estrutura impressa seria instável e entraria em colapso.

Os gráficos dos processos apresentados neste artigo mostram-nos de forma muito simplificada. A necessidade de ter um controlo dimensional de todos os aspectos do processo com uma precisão de alguns microns leva-os para a área da engenharia de alta precisão.

Algumas das tecnologias que não teriam sido possíveis sem a impressão serigráfica são:

- Telemóveis

- Sensores de glicose para pessoas com diabetes

- Muitos outros sensores biomédicos

- Células solares

- Baterias de lítio

- Televisores de ecrã plano

- Painéis tácteis(imagem abaixo da MacDermid Autotype)

- Placas de circuitos

- Eletrónica impressa

- RFID

- Transferências no molde

- Interruptores de membrana(imagem abaixo de MA)

- Placas de circuitos flexíveis

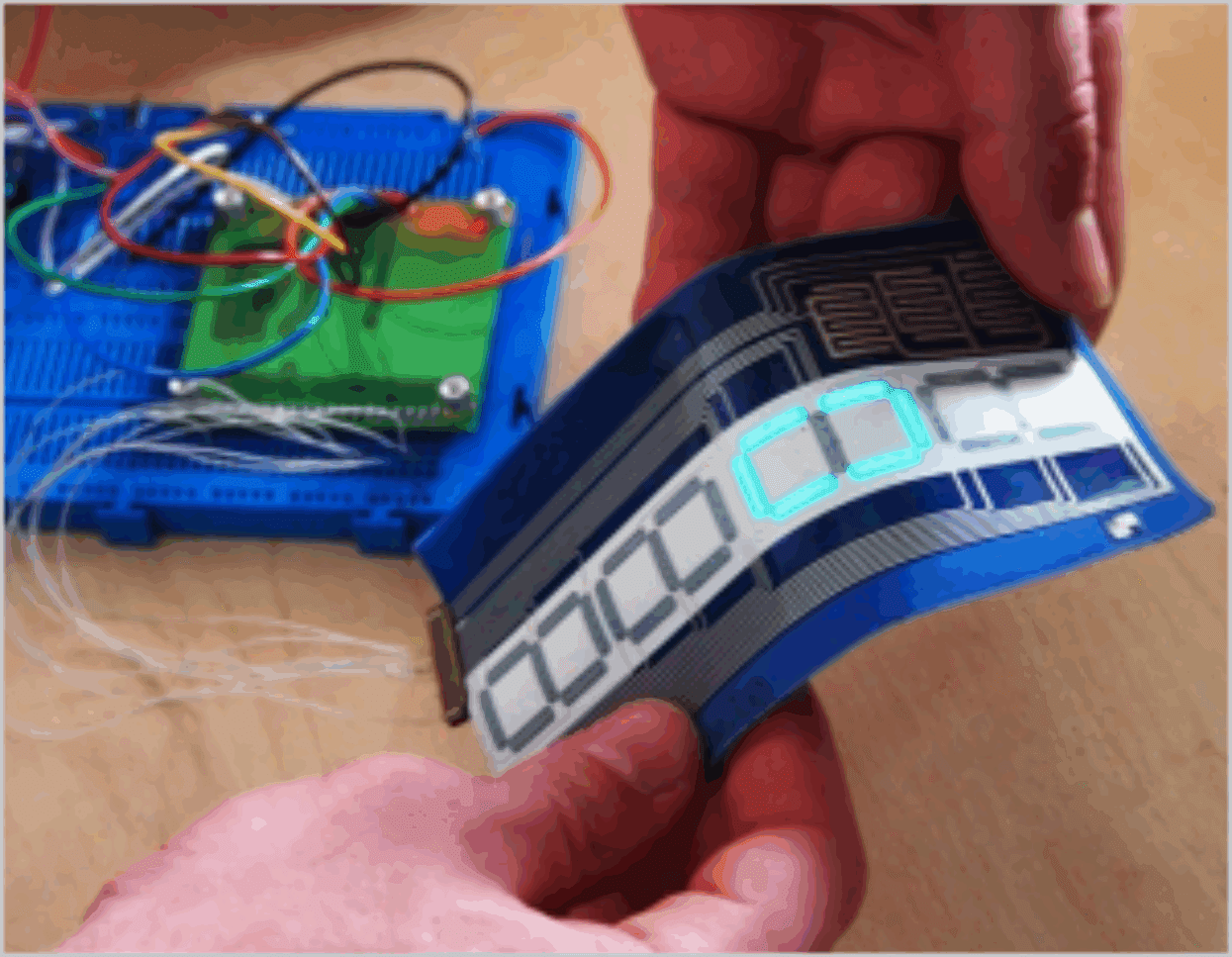

- Eletroluminescência(imagem abaixo de MA)

- Elementos de aquecimento de película fina

- Circuitos miniatura em cerâmica

- Para-brisas traseiro aquecido

- Células de combustível

- Tecidos inteligentes

- Discos ópticos

- Têxteis estampados

- Mostradores para automóveis

- Antenas impressas

- Impressão de gráficos com efeitos especiais

- Decoração de vestuário de desporto

- Camuflagem eletrónica

Uma das aplicações mais inovadoras foi recentemente produzida no Departamento de Eletrónica e Ciências da Computação da Universidade de Southampton. É o primeiro relógio digital do mundo impresso em tecido. Utilizando tintas em pasta impressas por serigrafia, foram aplicadas ao tecido as tintas necessárias, condutoras, resistivas e electroluminescentes.

Esta e outras aplicações dos “tecidos inteligentes” desempenharão um papel cada vez mais importante na vida quotidiana.

Para um processo de impressão com uma história tão longa, podes ter a certeza de que a impressão serigráfica continuará a expandir as suas aplicações. A única limitação ao crescimento contínuo da impressão serigráfica é a imaginação dos jovens, que são os engenheiros e cientistas do futuro. Penso que a impressão serigráfica está em boas mãos.