Na segunda parte da nossa cobertura da impressão em vidro e cerâmica, Peter Kiddell, da FESPA UK, explora as técnicas e as mais recentes tecnologias utilizadas para os decorar.

Quando as empresas de impressão serigráfica decidem expandir a sua oferta de produtos, uma área que muitas exploram é o mercado de produtos de vidro e cerâmica decorados.

No entanto, a falta de familiaridade com os métodos e materiais utilizados na impressão em vidro e cerâmica afasta normalmente todos os impressores, exceto os mais aventureiros, deste tipo de trabalho.

Quer estejas a decorar vidro ou cerâmica, as técnicas de impressão utilizadas são muito semelhantes, todas têm como objetivo conseguir a adesão do pigmento à superfície e fazer com que esse pigmento mantenha a sua cor ou desempenho durante o período de tempo necessário.

Não é diferente de qualquer outra aplicação, mas as condições de funcionamento do vidro e da cerâmica impressos podem ser extremamente difíceis.

Processo de transferência total

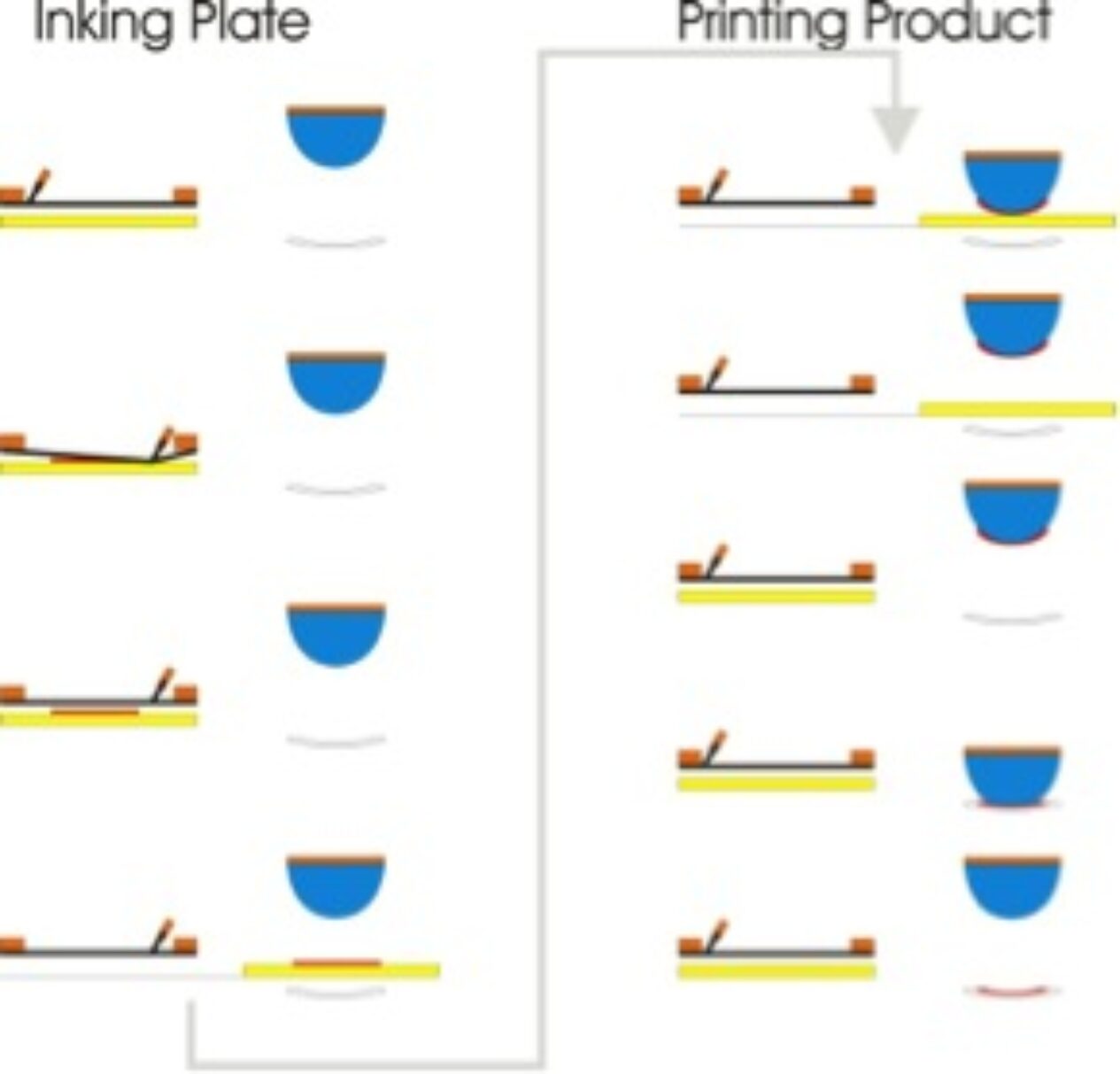

Quando imprime diretamente em vidro e cerâmica, pode utilizar a serigrafia e a tampografia. Existe uma combinação de ambos os processos denominada “Transferência total”.

Neste caso, a imagem é impressa em serigrafia numa placa plana e, em seguida, recolhida por uma almofada de silicone e transferida para o artigo. O produto decorado é depois cozido da forma habitual.

A razão para utilizar este processo é permitir a impressão de depósitos de tinta relativamente espessos com o processo de tampografia, como mostra a figura abaixo.

Imagem cortesia de PDS International Limited

Impressão em bloco com tintas termoplásticas

A impressão por tampografia com placas aquecidas e tintas termoplásticas funciona muito bem, mas existem prós e contras em ambos os sistemas. O processo de impressão a quatro cores é possível com ciano inorgânico, magenta, amarelo de processo e preto de processo.

Isto não é para os inexperientes, uma vez que as cores podem mudar facilmente no processo de impressão e de cozedura. Não tens a vantagem das barras de cores, escalas de cinzentos ou medição de densidade, uma vez que as cores impressas mudam durante o processo de cozedura e não podes guilhotinar as barras de cores.

A alternativa mais simples à impressão direta com cor cerâmica é a produção de transfers em lâmina de água ou aplicados a quente. Estes transfers são produzidos por serigrafia e impressão litográfica. O Waterslide utiliza uma cola solúvel em água que permite que a imagem se descole do papel especial antes de ser colocada no substrato.

As transferências aplicadas por calor saem do papel de suporte ou da película quando são aplicadas com uma manta aquecida no substrato. Em ambos os casos, a imagem aplicada tem de ser queimada a temperaturas elevadas.

Sublimação

Nenhum destes métodos deve ser confundido com as transferências por sublimação que parecem ser impressas em cerâmica e vidro, mas que, na realidade, produzem uma imagem numa laca de poliéster que foi pulverizada ou mergulhada na superfície.

Embora seja muito atractiva, não é tão resistente como os esmaltes cozidos ou mesmo as tintas curadas por UV. As tintas de sublimação não são particularmente seguras em termos de cor à luz do sol ou a temperaturas elevadas, mas continuam a ser um grande mercado, especialmente na personalização e nos brindes comerciais.

A evolução dos corantes e dos métodos de aplicação está a aumentar a utilização do processo, que é ideal para a utilização da impressão digital na criação das transferências.

Em resumo, as opções são as seguintes:

- Tinta inorgânica que pode ser impressa por serigrafia ou tampografia, mas que requer um forno ou um lehr para fundir o esmalte à superfície.

- Tinta orgânica que pode ser impressa por serigrafia ou tampografia e que requer calor ou energia ultravioleta para curar. Se o método de cura for o calor, a temperatura máxima será de cerca de 180oC durante um período de tempo.

- Transferências de deslizamento de água ou aplicadas a quente impressas com tinta inorgânica que têm de ser queimadas num forno ou num forno.

- Os sistemas de sublimação são um meio ideal para decorar uma vasta gama de objectos e substratos de poliéster.

Produção de transferências

Se não tiveres o forno ou o lehr, como impressor serigráfico, a produção de transfers pode continuar a ser um negócio muito bom. Há ainda algumas empresas de impressão muito competentes que vivem muito bem deste mercado.

A impressão por processo a quatro cores proporciona excelentes resultados, especialmente porque o processo de cozedura no forno ajuda a misturar as cores e reduz os padrões de pontos caraterísticos.

Os transferes podem ser produzidos com várias cores, sendo que não é raro encontrar mais de 20 cores. O desafio da produção de transfers em lâmina de água é manter o estado do papel de transferência revestido a adesivo. A variação do papel durante a impressão pode prejudicar o registo exato.

São frequentemente utilizados secadores especiais conhecidos como wicket dry e a loja de impressão tem de ter a humidade cuidadosamente controlada. Embora não necessites de um forno ou de um lehr de produção para produzir transfers, necessitarás de um meio de testar a queima dos transfers aplicados.

Com os transfers aplicados por calor, os métodos de produção são semelhantes, mas em vez de imprimir em papel revestido de adesivo, é utilizado um papel de libertação e a imagem tem um adesivo ativado por calor que forma uma ligação temporária com o vidro ou a cerâmica, permitindo a aplicação automática com formas de borracha de silicone aquecidas. Depois de aplicadas, as transferências são queimadas no vidro.

Nesta série de duas partes, Peter Kiddell, da FESPA UK, acabou de abordar os temas da impressão em vidro e cerâmica. Não é fácil, mas pode ser um mercado lucrativo.

O mercado britânico e europeu está a ressurgir, uma vez que os clientes finais querem a exclusividade e o requinte do vidro e da cerâmica finamente decorados.