W drugiej części naszej relacji z drukowania na szkle i ceramice, Peter Kiddell z FESPA UK bada techniki i najnowsze technologie wykorzystywane do ich dekorowania.

Kiedy firmy zajmujące się sitodrukiem decydują się na rozszerzenie swojej oferty produktowej, wiele z nich bada rynek dekorowanych produktów szklanych i ceramicznych.

Jednak brak znajomości metod i materiałów stosowanych w druku na szkle i ceramice zwykle odciąga od tego typu prac wszystkich oprócz najbardziej odważnych drukarzy.

Niezależnie od tego, czy dekorujesz szkło, czy ceramikę, stosowane techniki drukowania są bardzo podobne, wszystkie mają na celu osiągnięcie przyczepności pigmentu do powierzchni i zapewnienie, że pigment zachowa swój kolor lub wydajność przez wymagany okres czasu.

Nie różni się to od innych zastosowań, ale warunki pracy z drukowanym szkłem i ceramiką mogą być niezwykle trudne.

Całkowity proces transferu

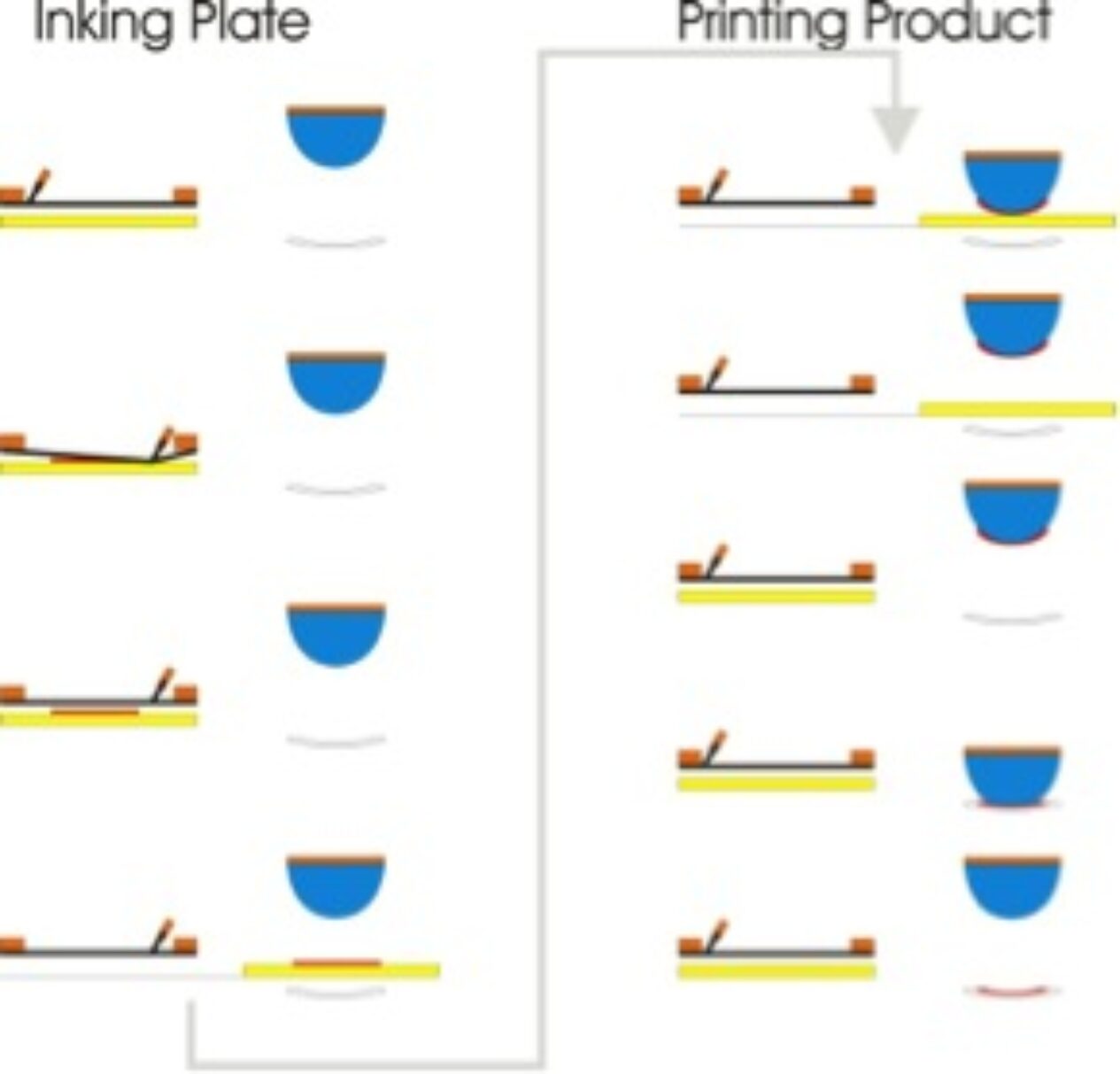

W przypadku drukowania bezpośrednio na szkle i ceramice można stosować sitodruk i tampodruk. Istnieje połączenie obu procesów zwane „Total Transfer”.

W tym przypadku obraz jest drukowany sitodrukiem na płaskiej płycie, a następnie zbierany przez silikonową podkładkę i przenoszony na artykuł. Zdobiony produkt jest następnie wypalany w normalny sposób.

Powodem stosowania tego procesu jest umożliwienie drukowania stosunkowo grubych warstw farby w procesie tampodruku, jak pokazano na poniższym obrazku.

Zdjęcie dzięki uprzejmości PDS International Limited

Tampodruk z użyciem farb termoplastycznych

Tampodruk z podgrzewanymi płytami i tuszami termoplastycznymi działa bardzo dobrze, ale oba systemy mają swoje wady i zalety. Czterokolorowy proces jest możliwy przy użyciu nieorganicznych kolorów cyjan, magenta, żółty i czarny.

Nie jest to rozwiązanie dla niedoświadczonych, ponieważ kolory mogą się łatwo zmieniać w procesie drukowania i wypalania. Nie ma korzyści z pasków kolorów, skali szarości lub pomiaru gęstości, ponieważ wydrukowane kolory zmieniają się podczas procesu wypalania i nie można gilotynować pasków kolorów.

Prostszą alternatywą dla bezpośredniego druku w kolorze ceramicznym jest produkcja transferów wodnych lub termicznych. Transfery te są wytwarzane za pomocą sitodruku i druku litograficznego. Waterlide wykorzystuje rozpuszczalny w wodzie klej, który pozwala obrazowi oderwać się od specjalnego papieru przed umieszczeniem go na podłożu.

Transfery nakładane na gorąco schodzą z papieru nośnego lub folii po nałożeniu na podłoże za pomocą podgrzewanego koca. W obu przypadkach nałożony obraz musi zostać wypalony w podwyższonej temperaturze.

Sublimacja

Żadnej z tych metod nie należy mylić z transferami sublimacyjnymi, które wydają się drukować na ceramice i szkle, ale w rzeczywistości wytwarzają obraz w lakierze poliestrowym, który został rozpylony lub zanurzony na powierzchni.

Choć bardzo atrakcyjny, nie jest tak odporny jak wypalane emalie czy nawet atramenty utwardzane promieniami UV. Atramenty sublimacyjne nie są szczególnie bezpieczne dla kolorów w świetle słonecznym lub w podwyższonych temperaturach, ale nadal jest to duży rynek, szczególnie w przypadku personalizacji i upominków biznesowych.

Rozwój barwników i metod aplikacji zwiększa wykorzystanie tego procesu, który idealnie nadaje się do wykorzystania druku cyfrowego w tworzeniu transferów.

Podsumowując, opcje są następujące:

- Nieorganiczna farba, która może być drukowana sitodrukiem lub tampodrukiem, ale wymaga pieca lub lehra do utrwalenia emalii na powierzchni.

- Tusz organiczny, który może być drukowany metodą sitodruku lub tampodruku, wymagający do utwardzenia energii cieplnej lub ultrafioletowej. Jeśli metodą utwardzania jest ciepło, maksymalna temperatura będzie wynosić około 180oC przez pewien okres czasu.

- Transfery wodorozcieńczalne lub termotransferowe drukowane atramentem nieorganicznym, które muszą być wypalane w piecu lub lehrze.

- Systemy sublimacyjne są idealnym sposobem dekorowania szerokiej gamy przedmiotów i podłoży poliestrowych.

Produkcja przelewów

Jeśli nie masz pieca lub lehra, jako sitodrukarz, produkcja transferów może być nadal bardzo dobrym biznesem. Wciąż istnieje kilka bardzo zdolnych firm drukarskich, które doskonale zarabiają na tym rynku.

Czterokolorowy druk procesowy zapewnia doskonałe rezultaty, zwłaszcza że proces wypalania w piecu pomaga mieszać kolory i redukuje charakterystyczne wzory kropek.

Transfery mogą być produkowane przy użyciu wielu kolorów, 20+ nie jest niczym niezwykłym. Wyzwaniem w produkcji transferów waterslide jest utrzymanie stanu papieru transferowego pokrytego klejem. Różnice w papierze podczas drukowania mogą zakłócić dokładną rejestrację.

Często używane są specjalne suszarki znane jako suszarki furtkowe, a drukarnia musi dokładnie kontrolować wilgotność. Chociaż do produkcji transferów nie jest wymagana lehra produkcyjna ani piec, potrzebne są środki do testowego wypalania zastosowanych transferów.

W przypadku transferów nakładanych termicznie metody produkcji są podobne, ale zamiast drukowania na papierze pokrytym klejem stosuje się papier rozdzielający, a obraz ma aktywowany termicznie klej, który tworzy tymczasowe połączenie ze szkłem lub ceramiką, umożliwiając automatyczną aplikację za pomocą podgrzewanych form z gumy silikonowej. Po nałożeniu transfery są wypalane na szkle.

W tej dwuczęściowej serii Peter Kiddell z FESPA UK poruszył właśnie tematy drukowania na szkle i ceramice. Nie jest to łatwe, ale może to być lukratywny rynek.

Rynek brytyjski i europejski odradza się, ponieważ klienci końcowi pragną ekskluzywności i pamięci podręcznej drobno zdobionego szkła i ceramiki.