Nessan Cleary dzieli się ważnymi czynnikami, które przyczyniają się do dobrego zarządzania kolorem, w tym skutecznej kontroli procesu i znaczenia zapewnienia, że wszyscy pracownicy przestrzegają dobrych praktyk pracy.

Teoretycznie róże powinny być czerwone, a fiołki niebieskie, ale oczywiście, jeśli chodzi o drukowanie, uzyskanie dokładnego odcienia i barwy zależy od tego, jak dokładne jest zarządzanie kolorami. Zbyt często ludzie denerwują się zarządzaniem kolorami, które wciąż ma reputację umiejętności trudniejszej do opanowania niż latanie jumbo jetem.

Jednak dobre zarządzanie kolorem jest tak naprawdę bardziej związane z dobrą kontrolą procesu. Kolor był jednym z pierwszych elementów przepływu pracy w drukarni, który został w pełni sprofesjonalizowany. W przeszłości druk był często postrzegany jako branża rzemieślnicza, w której doświadczeni operatorzy oceniali produkcję schodzącą z pras wyłącznie na podstawie wzroku, wprowadzając poprawki na bieżąco. Nowoczesny workflow opiera się na druku jako przemyśle produkcyjnym, w którym dane maszynowe są gromadzone i analizowane, kolory są mierzone, a wydruki są produkowane zgodnie ze znanymi standardami. W tym kontekście zarządzanie kolorami jest tylko częścią procesu obsługi prasy.

Jednak większość norm, takich jak ISO 12647, została opracowana z myślą o offsetowym druku litograficznym, a nie wielkoformatowym druku atramentowym. Ponieważ wiele drukarek wielkoformatowych może reprodukować znacznie szerszą gamę kolorów, istnieje pokusa, aby zignorować te standardy. Normy te stanowią jednak znany punkt odniesienia, według którego mogą pracować operatorzy drukarek i z którego mogą korzystać klienci przy podpisywaniu zleceń. Poza tym, wielu klientów może mieć szereg zadań drukowania, takich jak marki detaliczne, które chcą dopasować grafikę ekspozycyjną drukowaną atramentowo do opakowań z nadrukiem fleksograficznym itp.

Po co zawracać sobie głowę zarządzaniem kolorami?

Wiele małych drukarni może dojść do wniosku, że nie mają wielu międzynarodowych marek wśród swoich klientów i że lepiej jest poświęcić każdemu zadaniu indywidualną uwagę, nawet dostosowując kolory w celu uzyskania lepszego nasycenia. To jednak ignoruje główną zaletę zarządzania kolorami, którą jest pewność, że można konsekwentnie reprodukować oczekiwane kolory. Oznacza to, że w razie potrzeby można ponownie wydrukować część zadania bez ponoszenia kosztów wymiany całego zadania. Co ważniejsze, oznacza to również, że nie skończysz spierając się o kolor z klientem, który podpisał proof i oczekiwał, że kolory ostatecznego zlecenia będą pasować.

Dobre zarządzanie kolorami jest również ważną częścią automatyzacji przygotowania do druku, dzięki czemu można jak najszybciej przepchnąć zadania przez proces produkcyjny. Alternatywą jest spędzanie większej ilości czasu nad każdym zleceniem, co ogranicza szanse na zwiększenie sprzedaży i przychodów.

Dodatkową zaletą jest to, że można również zapewnić klientom wytyczne dotyczące sposobu konfigurowania plików pod kątem przepływu pracy, minimalizując czas, który trzeba poświęcić na poprawianie plików klientów. Oczywiście wszystko, co prowadzi do lepszej obsługi klienta, powinno również pomóc drukarni w utrzymaniu reputacji.

Profile

Kluczem do każdego systemu zarządzania kolorami jest profilowanie każdego urządzenia, aby mieć pewność co do jego szczególnych cech. Powinno to również obejmować monitory, aby operatorzy mogli mieć pewność, że kolory, które widzą na ekranie, odpowiadają kolorom wychodzącym z drukarek. W idealnym przypadku ekrany te powinny być wyposażone w osłony, aby ograniczyć ryzyko wpływu światła zewnętrznego na wygląd wyświetlanych kolorów. Każda maszyna drukarska będzie również wymagać własnego profilu, a profile te będą również obejmować zarówno atrament i podłoże, jak i samą maszynę. Oznacza to, że potrzebne będą oddzielne profile dla każdego podłoża używanego z daną drukarką.

Większość producentów dostarcza profile dla swoich urządzeń i mogą one być wystarczająco dobre dla wielu zadań. Znacznie lepiej jest jednak tworzyć własne profile, ponieważ będą one dostosowane do warunków pracy, w tym temperatury i wilgotności, które mogą mieć wpływ na kolory uzyskiwane przez niektóre urządzenia atramentowe. Z czasem należy również aktualizować profile, aby upewnić się, że są one nadal dokładne, ponieważ kalibracje będą dryfować, szczególnie po wymianie głowic drukujących.

Proces tworzenia profili może być nieco żmudny, ponieważ wymaga wydrukowania karty testowej, a następnie zmierzenia wielu plam kolorów. Potrzebny będzie do tego spektrofotometr i zdecydowanie warto zapłacić za zautomatyzowane rozwiązanie, które może zmierzyć całą kartę testową za jednym razem. Wynika z tego, że spektrofotometr należy odsyłać do producenta co około rok, aby upewnić się, że jest on również skalibrowany.

Spektrofotometr Barbieri LFP qb ma zdejmowaną głowicę pomiarową i wykonuje pomiary M1

Innym czynnikiem jest używane oprogramowanie. Mała drukarnia z jedną lub dwiema drukarkami może polegać na dość podstawowym RIP, który prawdopodobnie będzie miał ograniczony poziom zarządzania kolorami, często po prostu wybierając odpowiednie profile. Bardziej zaawansowane oprogramowanie RIP i wszystko, co określa się jako wielkoformatowy workflow, będzie w stanie komunikować się ze spektrofotometrem w celu tworzenia własnych profili. Oprogramowanie na tym poziomie powinno również oferować opcję optymalizacji kolorów pod kątem oszczędności atramentu. Zazwyczaj działa to poprzez przeformułowanie separacji, używając więcej czerni dla informacji tonalnych, aby zmniejszyć poziom innych kolorów wymaganych do nasycenia.

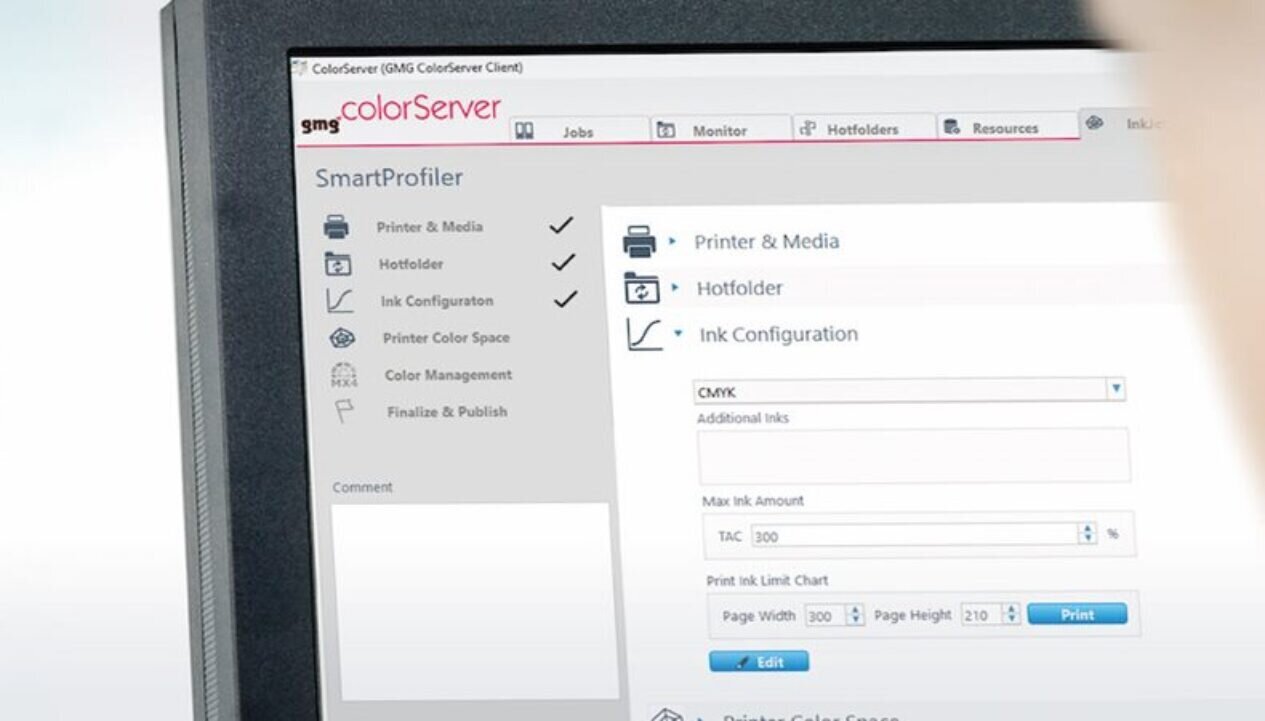

Większe operacje drukowania powinny mieć dedykowane oprogramowanie do zarządzania kolorami, a nawet serwer kolorów, aby automatycznie stosować odpowiednie profile do wszystkich zadań przychodzących do każdej kolejki drukowania. Istnieje wiele różnych pakietów do wyboru. Na przykład firma Alwan opracowała ColorHub, który może optymalizować separacje kolorów w plikach PDF i dokładnie symulować kolory dodatkowe, a także zapewniać wspólną kalibrację wielu pras. Inną popularną alternatywą jest ColorServer firmy GMG, który może konwertować między przestrzeniami kolorów, w tym wielokolorowymi, które są powszechne w opakowaniach. Jest on wyposażony w moduł OpenColor do zarządzania profilami.

GMG ColorServer zawiera moduł SmartProfiler

Ostatnim etapem jest sprawdzenie wydruku poprzez wydrukowanie kolorowych pasków na krawędzi arkusza. W użyciu jest kilka systemów, z których najbardziej powszechnym jest klin nośnika Fogra, choć niektóre programy mają swoje własne odmiany. Ta walidacja daje szybkie ostrzeżenie o wszelkich potencjalnych problemach, zanim zadanie dotrze do klienta.

Podsumowując, upewnienie się, że wszyscy pracownicy przestrzegają dobrych praktyk pracy, aby utrzymać maszyny w należytej konserwacji i kalibracji, stosować odpowiednie profile i zatwierdzać wyniki, powinno pozwolić twoim kolorom zadbać o siebie. Pozwoli to zaoszczędzić wiele kłopotów związanych z obsługą niezadowolonych klientów, nie wspominając o kosztach ponownego drukowania zleceń, co z kolei ochroni Twoje przychody.

Aby odkryć najnowsze treści, które obejmują szeroki zakres sektorów, w tym zarządzanie kolorami, kontrolę procesów i atramenty, zapisz się do bezpłatnego miesięcznego biuletynu FESPA World dostępnego w języku angielskim, hiszpańskim i niemieckim.