Głowice drukujące do drukarek atramentowych precyzyjnie wtryskują płyny, obsługując różne rodzaje atramentu i lepkości. Główne technologie to piezoelektryczna (wykorzystująca materiał PZT) i termiczna (podgrzewająca atrament do postaci pary). Dostępny jest również atrament ciągły do dużych prędkości i atrament zaworowy do dużych kropli. Branża odnotowuje coraz więcej prac badawczo-rozwojowych, napędzanych przez nowe zastosowania przemysłowe i drukowanie 3D.

Głowice drukujące do drukarek atramentowych leżą u podstaw cyfrowej rewolucji, a także każdej drukarki atramentowej, więc zawsze warto zrozumieć, jak działają te urządzenia. Zadaniem głowicy drukującej jest po prostu umieszczanie małych kropli danego płynu na podłożu w zależności od potrzeb. Może to być atrament do zastosowań graficznych lub płyn funkcjonalny, taki jak powłoka, do zastosowań przemysłowych, a większość głowic zaprojektowano z myślą o wielu różnych zastosowaniach. Kluczową cechą jest dokładność w umieszczaniu kropel dokładnie tam, gdzie jest to potrzebne, co staje się większym wyzwaniem przy wyższych prędkościach druku.

Głowica drukująca musi być w stanie obsłużyć charakterystykę szeregu różnych płynów lub atramentów. Wiele z najczęściej używanych obecnie głowic jest zaprojektowanych do obsługi atramentów utwardzanych promieniowaniem UV, ale inne płyny mogą być oparte na rozpuszczalniku, wodzie lub oleju. Rzeczywiście, stały rozwój druku na tekstyliach, a także jednoprzebiegowego druku komercyjnego, doprowadził do zwiększonego zapotrzebowania na głowice drukujące, które mogą obsługiwać atramenty na bazie wody. Głowica i wszystkie związane z nią systemy zarządzania płynami muszą być utwardzone, aby były odporne na wszelkie chemikalia zawarte w tych płynach, takie jak rozpuszczalniki, które mogą uszkodzić materiał głowicy lub woda, która może spowodować zwarcie wewnętrznych obwodów elektrycznych.

Coraz częściej producenci OEM chcą zwiększać funkcjonalność swoich płynów, za czym muszą nadążać producenci głowic. Na wielu rynkach graficznych istnieje wyraźny trend w kierunku atramentów o wyższym obciążeniu pigmentem, co powinno prowadzić do niższego zużycia atramentu. Takie atramenty mają zazwyczaj wyższą lepkość, co utrudnia ich strumieniowanie, choć istnieje wiele sposobów na obejście tego problemu, takich jak podgrzewanie atramentu w celu obniżenia jego lepkości. Jednak większość głowic drukujących jest ograniczona do obsługi lepkości do 10 lub 20cP, chociaż niektóre głowice Xaar mogą obsługiwać płyny o lepkości do 100cP.

Niektóre głowice drukujące mogą recyrkulować atrament w głowicy, aby zapobiec osadzaniu się cząstek atramentu i wyeliminować blokady wokół dysz. Jest to przydatne w przypadku niektórych atramentów, takich jak biały, który zawiera duże cząsteczki, a także w zastosowaniach przemysłowych, gdzie w atmosferze może znajdować się dużo kurzu i brudu. Recyrkulacja może również pomóc w utrzymaniu temperatury atramentu, ponieważ krąży on obok grzałki.

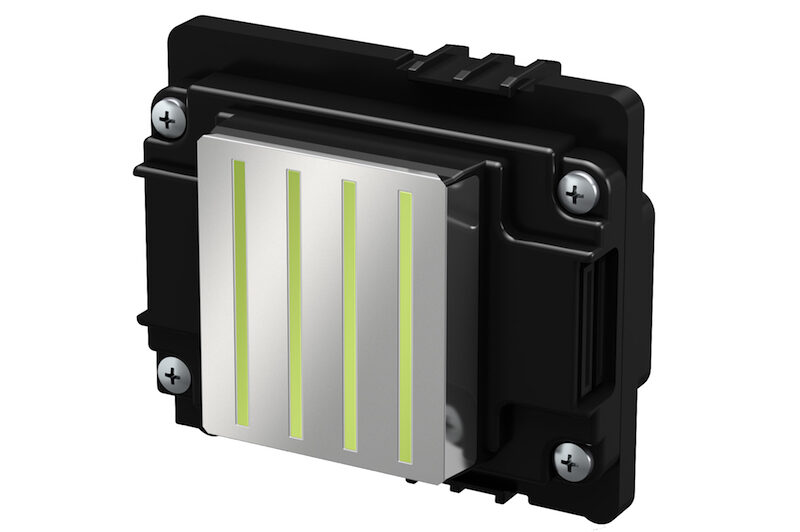

Zdecydowana większość drukarek wielkoformatowych wykorzystuje piezoelektryczne głowice drukujące typu drop on demand. Opierają się one na naturalnym zjawisku, w którym ładunek elektryczny może powodować zmianę kształtu niektórych materiałów. Większość z tych głowic drukujących posiada siłowniki zbudowane z tytanianu cyrkonianu ołowiu (PZT), ze względu na jego bardzo skuteczne właściwości piezoelektryczne w zmianie kształtu w celu wypchnięcia atramentu z komór atramentowych przez dysze.

Te piezoelektryczne głowice drukujące można podzielić na dwie klasy. Być może najbardziej powszechnym typem jest piezoelektryczny, który wykorzystuje blok materiału piezoelektrycznego. Dobrym przykładem jest monolityczny siłownik blokowy opracowany przez firmę Kyocera. Nazwa Kyocera pochodzi od Kyoto Ceramics, a firma wykorzystała swoją wiedzę w dziedzinie ceramiki do stworzenia gęstego polikrystalicznego siłownika ceramicznego przy użyciu cienkich piezoelektrycznych podłoży ceramicznych. Rezultatem jest bardzo cienka piezoelektryczna płytka siłownika o długości 116 mm i szerokości 34 mm oraz głębokości zaledwie 0,04 mm, która znajduje się nad komorami atramentu w głowicy. Precyzyjnie kontrolując napięcie przyłożone do tego siłownika, poprzez kształt fali i elektronikę napędową, Kyocera jest w stanie subtelnie kontrolować kształt tego siłownika, aby wyrzucić atrament z każdej z komór atramentowych. Wiele innych głowic drukujących jest również opartych na własnych odmianach masowego podejścia piezoelektrycznego, w tym Ricoh MH5320 Gen6, Fujifilm Dimatix Starfire i większość głowic drukujących Xaar.

Alternatywną metodą piezoelektryczną są systemy mikroelektryczno-mechaniczne (MEM), które wykorzystują technologię półprzewodnikową do budowy siłownika. Teoretycznie pozwala to na większą złożoność i precyzję. Istnieją dwa główne podejścia do dodawania PZT do siłowników, przy czym Fujifilm Dimatix preferuje napylanie PZT, a Ricoh i inni stosują Sol-Gel, ale oba skutkują bardzo cienką warstwą PZT. Krzem jest budowany po jednej warstwie na raz, przy użyciu fotolitografii do tworzenia wzorów w tych warstwach w celu utworzenia kanałów dla obwodów elektronicznych i zarządzania płynami. Typowe przykłady obejmują Fujifilm Dimatix Samba, Epson PrecisionCore i Ricoh TH5241.

Innym popularnym typem głowicy drukującej jest termiczny druk atramentowy (TIJ), w którym atrament jest podgrzewany, aż utworzy pęcherzyk pary, który wypycha kroplę z dyszy. Działa to tylko z atramentami na bazie wody, takimi jak atrament lateksowy lub żywiczny i jest używane głównie przez HP i Memjet w zastosowaniach wielkoformatowych. HP sprzedaje również głowice termiczne innym producentom OEM, głównie do zastosowań związanych z kodowaniem i znakowaniem, a także do drukowania niektórych opakowań graficznych. Głowice termiczne mają zazwyczaj stosunkowo krótką żywotność i są uważane za materiały eksploatacyjne. Jednak zarówno HP, jak i Memjet zdołały w ostatnich latach wydłużyć żywotność swoich głowic termicznych. Canon również posiada technologię TIJ, ale koncentruje się głównie na drukarkach biurkowych. Canon opracował jednak ostatnio głowice drukujące TIJ dla komercyjnej prasy produkcyjnej i ma zamiar wprowadzić na rynek przemysłową prasę do etykiet z termicznymi głowicami drukującymi.

Następnie jest ciągły druk atramentowy lub CIJ. Nie ma on zastosowania w druku wielkoformatowym, ale jest szeroko wykorzystywany do kodowania i znakowania. Jest to również podstawa głowic drukujących UltraStream firmy Kodak, które są używane w szybkiej komercyjnej maszynie Ultra 520, a także do dodawania możliwości cyfrowych do zwojowych pras offsetowych. Zasada polega na tym, że krople atramentu są wystrzeliwane w ciągłym strumieniu, co pozwala na bardzo szybkie rozpylanie. Większość kropli atramentu jest odchylana do ponownego wykorzystania, dzięki czemu tylko te krople, które są wymagane, faktycznie lądują na podłożu.

Na koniec warto również zauważyć, że istnieją pewne zastosowania głowic ValveJet na rynku graficznym. Ricoh, na przykład, pokazał spersonalizowaną aplikację do drukowania opon na niedawnej wystawie Fespa Global w Berlinie, która wykorzystywała pojedyncze dysze valvejet dla każdego koloru. Zasady działania głowic valvejet są dość proste. Na jednym końcu komory płynu znajduje się otwór, który jest zamykany zaworem. Ricoh używa siłownika piezoelektrycznego do otwierania i zamykania tego zaworu. Płyn jest dostarczany ze zbiornika pod ciśnieniem, dzięki czemu po otwarciu dyszy ciśnienie powietrza jest wystarczające do wypchnięcia kropli. Zaletą tego rozwiązania jest to, że może ono tłoczyć duże krople atramentu w celu uzyskania wysokiego pokrycia, umożliwiając stosowanie bardziej funkcjonalnych atramentów o większych cząstkach i wysokiej lepkości powyżej zakresu 100cP.

Patrząc w przyszłość, rośnie zainteresowanie wykorzystaniem druku atramentowego w zastosowaniach przemysłowych, w tym również w druku 3D. Oznacza to większy potencjał rynkowy dla producentów głowic drukujących, co uzasadnia dalsze prace badawczo-rozwojowe, które ostatecznie doprowadzą do większego wyboru głowic drukujących dla producentów OEM drukarek.