Technologia cyfrowa Monna Lisa firmy Epson rozwiązuje tradycyjne, niezrównoważone problemy branży tekstylnej. Oferuje doskonałą precyzję i dokładność kolorów (1440 razy szybsze dopasowanie), a także ogromne korzyści dla środowiska, zmniejszając zużycie wody nawet o 96% i energii nawet o 80% (w przypadku atramentu pigmentowego). Ten zaawansowany druk na żądanie to przyszłość opłacalnej, zrównoważonej produkcji.

Tradycyjne procesy druku analogowego od dziesięcioleci utrzymują przemysł tekstylny w niewoli, utrwalając cykl niszczenia środowiska i nieefektywności ekonomicznej. Statystyki są prawdziwe: konwencjonalna produkcja tekstyliów zużywa nadmierne zasoby wody, generuje znaczne zapotrzebowanie na energię i tworzy góry niesprzedanych zapasów, które ostatecznie trafiają na wysypiska śmieci lub są sprzedawane z druzgocącymi stratami.

Takie podejście nie tylko szkodzi środowisku, ale także niszczy rentowność i tłumi innowacje.

Wraz z zaostrzającymi się przepisami dotyczącymi ochrony środowiska i rosnącym zapotrzebowaniem konsumentów na zrównoważone produkty, tradycyjne metody sitodruku szybko stają się przestarzałe. Pytanie, przed którym stoją specjaliści od druku, nie dotyczy tego, czy przyjąć transformację cyfrową – chodzi o to, czy wybrana przez nich technologia zapewni precyzję, zrównoważony rozwój i rentowność wymaganą do odniesienia sukcesu i sprostania wymaganiom rynku.

Po obszernym przeglądzie technicznym serii Epson Monna Lisa w Centrum Innowacji w Paryżu, który przeprowadził Madjid Hammadou, Epson France – Presales Engineer, jedna rzecz stała się krystalicznie jasna: to nie tylko ewolucja w cyfrowym druku na tekstyliach – to całkowite ponowne wyobrażenie sobie, w jaki sposób inżynieria precyzyjna może rozwiązać najbardziej palące wyzwania branży.

Wzornictwo i precyzja kolorów: Doskonałość inżynieryjna u źródła

Podstawą każdej doskonałej operacji drukowania na tekstyliach jest dokładność kolorów i precyzja projektu. Oprogramowanie Edge Print firmy Epson pokazuje, jak zaawansowane zarządzanie kolorami przekształca proces twórczy ze zgadywania w naukę.

Zaawansowane funkcje zarządzania kolorami systemu obejmują zarówno wybór profilu wejściowego, jak i wyjściowego, z opcjami dla profili ogólnych i niestandardowych, które umożliwiają bezprecedensową kontrolę nad reprodukcją kolorów. Opcje renderowania – względne renderowanie kolorymetryczne i percepcyjne – zarządzają kolorami w gamie i poza nią, optymalizując balans kolorów i gradienty z matematyczną precyzją.

Przełom polega na funkcji zastępowania kolorów w połączeniu z integracją spektrofotometru SD10. Technologia ta skraca czas dopasowywania kolorów z całego dnia do zaledwie jednej minuty – co oznacza 1440-krotną poprawę wydajności, która ma bezpośredni wpływ na wydajność produkcji i czas reakcji klientów.

Rewolucyjna technologia druku: Precision Core Engineering:

Sam proces drukowania ujawnia, gdzie doskonałość inżynieryjna firmy Epson naprawdę odróżnia ich technologię od gorszych alternatyw. Drukarki ML8000 i ML13000 reprezentują dwa różne podejścia do rozwiązywania różnych wymagań produkcyjnych, przy czym obie wykorzystują technologię bezcieplnej głowicy piezoelektrycznej Precision Core firmy Epson.

Innowacyjna technologia głowic: Każda głowica drukująca ML-13000 zawiera 3200 dysz (800 dysz na chip w czterech chipach), w sumie 25 600 dysz dla ML8000 i 41600 dla ML13000 na maszynę. Głowice są rozmieszczone symetrycznie, aby umożliwić drukowanie dwukierunkowe przy jednoczesnym wyeliminowaniu problemów z pasmami kolorów – co ma kluczowe znaczenie dla zachowania wierności kolorów na różnych szerokościach tkaniny.

Technologia weryfikacji dysz (NVT) stanowi milowy krok w konserwacji zapobiegawczej. Wykorzystując sygnały elektryczne do wykrywania zatorów przed rozpoczęciem drukowania, system eliminuje kosztowne przestoje i straty związane z tradycyjnymi metodami konserwacji reaktywnej.

Technologia dynamicznej stabilizacji wyrównania (DAS): Imponujący Dynamic Alignment Stabiliser zarządza każdą kropką indywidualnie, kontrolując przebiegi na każdej głowicy drukującej w celu poprawy dokładności rozmieszczenia kropek i uzyskania jednolitej gęstości kropek. Nie chodzi tu tylko o zapobieganie defektom – chodzi o zapewnienie spójnego zarządzania kolorami i kontroli gamutu w całym cyklu produkcyjnym.

System High Accuracy Head Alignment Technology (HAAT), w połączeniu z wyrównaniem kamery RGB, zapewnia precyzyjne pozycjonowanie głowicy drukującej podczas wydłużonych cykli produkcyjnych. Funkcje te oferują rozwiązania inżynieryjne dla rzeczywistych wyzwań produkcyjnych.

Technologia atramentów i wszechstronność: Optymalizując gamę atramentów Genesta – pigmentowych, reaktywnych, kwasowych i zdyspergowanych – ML8000 spełnia wszystkie wymagania dotyczące włókien.

Natomiast ML13000 zapewnia dalszą strategiczną przewagę dla druku atramentami pigmentowymi. Dzięki odpowiedniej obróbce wstępnej atrament pigmentowy umożliwia drukowanie na prawie wszystkich włóknach (syntetycznych, sztucznych i naturalnych) w jednoetapowym procesie.

Konfiguracja ML-13000 wykorzystująca wyłącznie pigmenty stanowi szczyt uproszczenia produkcji: drukowanie, utwardzanie i wykańczanie odbywa się w jednym zintegrowanym procesie. W międzyczasie ML8000 oferuje możliwość druku wieloma farbami (kwasowymi, reaktywnymi, pigmentowymi i dyspersyjnymi), co zapewnia maksymalną elastyczność dla różnych wymagań produkcyjnych.

Suszenie i wykańczanie: Doskonałość w kontrolowanym środowisku

Tradycyjne procesy wykańczania tekstyliów są szkodliwe dla środowiska i niespójne technicznie. Podejście firmy Epson zasadniczo zmienia oblicze tego krytycznego etapu produkcji dzięki precyzyjnej kontroli środowiska.

Zaawansowana technologia suszenia: System suszenia gorącym powietrzem działa bez kontaktu z powierzchnią, zapobiegając spadkom koloru i zmianom uchwytu związanym z wieloma procesami kalandrowania. To bezdotykowe podejście utrzymuje integralność tkaniny, jednocześnie osiągając spójne wyniki suszenia.

System środowiskowy kontroluje zarządzanie temperaturą i wilgotnością, aby zapewnić stabilne warunki podczas całego procesu drukowania. To nie jest luksusowy sprzęt; to niezbędna technologia do osiągania spójnych, powtarzalnych wyników w przemysłowych środowiskach produkcyjnych.

Zintegrowane systemy utrwalania: W przypadku atramentów pigmentowych proces utrwalania trwa od dwóch do trzech minut, co eliminuje oddzielne etapy przetwarzania i związane z tym koszty obsługi. Nakładanie warstwy wierzchniej poprawia właściwości utrwalania i trwałości, zachowując jednocześnie naturalny chwyt tkaniny.

Możliwość utrwalania pigmentów w linii produkcyjnej ML-13000 stanowi znaczący postęp w wydajności produkcji, eliminując wąskie gardła i wahania jakości związane z oddzielnymi procesami wykańczania.

Bezpieczeństwo środowiskowe i wymierne korzyści dla zrównoważonego rozwoju

Korzyści środowiskowe tych technologii zapewniają wymierne usprawnienia operacyjne. Technologia cyfrowa wykorzystująca atrament pigmentowy zmniejsza zużycie wody nawet o 96%, a zużycie energii nawet o 80% w porównaniu z tradycyjnymi procesami analogowymi.

Innowacja w zarządzaniu wodą: System recyklingu wody w obiegu zamkniętym drukarki ML13000 reprezentuje doskonałość inżynieryjną zastosowaną do wyzwań środowiskowych. Bez recyklingu operacje drukowania zużywają 70-100 litrów wody na godzinę. Zautomatyzowany system odprowadzania i uzupełniania wody utrzymuje jej jakość, jednocześnie znacznie zmniejszając zużycie.

System mycia pasa stale czyści lepki pas podczas drukowania, automatycznie usuwając atrament i kłaczki. Nie chodzi tu tylko o czystość – chodzi o utrzymanie stałej jakości druku przy jednoczesnym zminimalizowaniu ilości odpadów.

Zrównoważona technologia atramentów: Atramenty pigmentowe są nietoksyczne i bezpieczne do odprowadzania do strumieni w zakładach produkcyjnych, eliminując wymagania dotyczące zarządzania odpadami niebezpiecznymi związane z tradycyjnymi chemikaliami do drukowania na tekstyliach. Upraszcza to zgodność z przepisami, jednocześnie zmniejszając odpowiedzialność za środowisko.

Implikacje strategiczne: Przyszłościowe zdolności produkcyjne

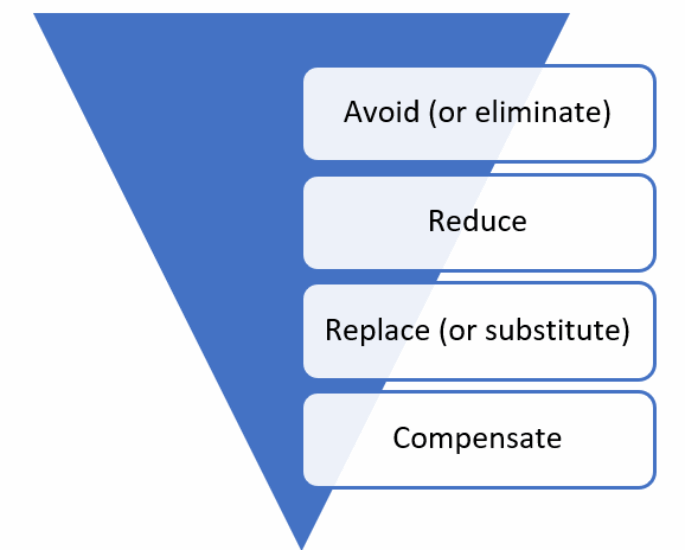

Przedstawione powyżej możliwości techniczne rozwiązują bezpośrednie wyzwania produkcyjne, ale ich wartość strategiczna wykracza daleko poza obecne wymagania. Przyszłość przemysłu tekstylnego wymaga możliwości produkcji na żądanie, które eliminują nadprodukcję odpadów przy jednoczesnym zachowaniu standardów jakości.

Możliwość produkcji na żądanie: Technologia cyfrowa umożliwia produkcję tylko tego, co zostało sprzedane, eliminując ogromne straty magazynowe endemiczne dla tradycyjnej produkcji tekstyliów. Wszechstronność ML13000 w zakresie obsługi różnych szerokości i typów tkanin, a nawet pojedynczych kawałków skóry o grubości do pięciu milimetrów, wspiera wymagania współczesnych rynków w zakresie personalizacji.

Możliwości zdalnego monitorowania, w tym okulary Moverio do specjalistycznego wsparcia, zapewniają spójne działanie w rozproszonych sieciach produkcyjnych. Ta infrastruktura technologiczna wspiera zlokalizowane modele produkcji, które zdefiniują przewagę konkurencyjną na rynkach świadomych zrównoważonego rozwoju.

Wbudowana inżynieria precyzyjna, która definiuje pozycję konkurencyjną

Precyzyjna inżynieria wbudowana w serię Monna Lisa firmy Epson to coś więcej niż stopniowe ulepszanie – to technologiczny fundament wymagany do uzyskania przewagi konkurencyjnej.

Transformacja branży druku na tekstyliach nie jest opcjonalna – jest nieunikniona. Jedynym pytaniem, przed którym stoją specjaliści od druku, jest to, czy ich wybory technologiczne pozycjonują ich jako liderów, czy też pozostawiają ich zmagających się z przestarzałymi procesami.

Technologia Monna Lisa firmy Epson reprezentuje precyzyjną inżynierię zastosowaną w celu rozwiązania rzeczywistych wyzwań związanych z produkcją tekstyliów, zapewniając jednocześnie wymierne ulepszenia środowiskowe. Nie chodzi tu o nadążanie za zmianami – chodzi o wykorzystanie doskonałości technologicznej do zdefiniowania przewagi konkurencyjnej.

Firmy, które będą prosperować na rynku jutra, to te, które rozpoznają doskonałą inżynierię, gdy ją widzą i mają strategiczną wizję, aby ją wdrożyć przed konkurencją.