Nessan Cleary omawia, w jaki sposób zautomatyzowane systemy załadunku i rozładunku mogą znacznie poprawić przepustowość szybkich drukarek wielkoformatowych.

Wydajność jest kluczowym wskaźnikiem przy określaniu wartości drukarki wielkoformatowej, ponieważ im więcej materiałów można sprzedać, tym większy jest zysk z tej drukarki. Ale produktywność nie polega tylko na tym, jak szybko drukarka może nakładać atrament lub ile metrów kwadratowych może wyprodukować w ciągu godziny. W prawdziwym świecie produktywność to tak naprawdę przepustowość, a sposób obsługi podłoża odgrywa dużą rolę, a zwłaszcza to, jak szybko można przenieść wydrukowany nośnik z drukarki do następnego procesu.

Jednak większość wydruków na arkuszach lub płytach na drukarkach płaskich i hybrydowych nadal opiera się na operatorze, który ręcznie ładuje puste arkusze i drukuje arkusze z drukarki. Jednak, jak zauważa Andrew Berritt, globalny menedżer ds. marketingu grafiki wielkoformatowej Fujifilm: „Im szybciej idziesz, tym więcej automatyzacji potrzebujesz, ponieważ ludzie nie mogą za tym nadążyć”.

W rezultacie prawdziwie wysokonakładowe maszyny mogą osiągnąć pełną produktywność tylko wtedy, gdy posiadają również system załadunku i rozładunku, który umożliwia załadunek i rozładunek płyt. Istnieje kilka wariantów, począwszy od w pełni ręcznego załadunku i rozładunku. Są też systemy półautomatyczne, które zazwyczaj oznaczają ręczny załadunek z automatycznym rozładunkiem. Trzy czwarte automatyzacji to zazwyczaj automatyczny podajnik płyt z ręcznym rozładunkiem, podczas gdy pełna automatyzacja dotyczy zarówno załadunku, jak i rozładunku.

Peter Bray, dyrektor zarządzający Durst UK and Ireland, mówi, że wybór poziomu automatyzacji sprowadza się głównie do docelowych zastosowań i tego, jak często klienci przełączają się między tymi zastosowaniami, zauważając: „Jeśli klient decyduje się na pełną automatyzację, nie chce przełączać się z jednego materiału na inny, ponieważ całym celem jest umieszczenie stosu materiału w podajniku, a następnie wydrukowanie go i przekazanie do systemu dostarczania. Ale gdyby zmieniali płaski arkusz na rolkę lub jeden rozmiar na inny, wówczas korzyść z krótkiego czasu konfiguracji wynikająca z pełnej automatyzacji byłaby mniejsza”.

Bray mówi, że klienci, którzy decydują się na pełną automatyzację, zwykle pracują tylko z dwoma lub trzema materiałami, dodając: „To głównie tektura falista, ponieważ chcą jak najmniej interakcji”. Kontynuuje: „Klienci z dobrymi wolumenami, którzy chcą elastyczności, wybiorą trzy czwarte”.

Jednym z ograniczeń jest to, że wysokość materiałów powinna pokrywać się z wysokością łoża drukarki, aby podłoże mogło być podawane bezpośrednio do drukarki. W przypadku bardzo grubych materiałów może to ograniczać liczbę arkuszy, które można ułożyć na palecie. Niektórzy klienci wykopali dół, aby obniżyć stos podajników w celu przezwyciężenia tego problemu.

Niektóre systemy załadowcze umożliwiają podawanie do drukarki dwóch oddzielnych palet obok siebie. Materiały muszą być takie same, ale pozwala to na automatyczne podawanie do drukarki dwóch całkowicie oddzielnych zadań jednocześnie, z których każde jest dostarczane po wydrukowaniu na odpowiednie palety gotowe do następnego etapu.

System załadunku i rozładunku jest zwykle zintegrowany z elementami sterującymi prasy, choć niektóre elementy sterujące znajdują się bezpośrednio na samym systemie, takie jak zatrzymanie awaryjne i ustawienie rozmiaru nośnika. W zależności od samego systemu załadunku i rozładunku, może być możliwe ponowne użycie systemu z inną drukarką, jeśli sama drukarka zostanie później wymieniona. Jednak, jak zauważa Bobby Grauf, menedżer ds. sprzedaży w firmie Agfa UK and Ireland: „W miarę jak prasa staje się coraz szybsza, automatyzacja musi być w stanie za nią nadążyć”.

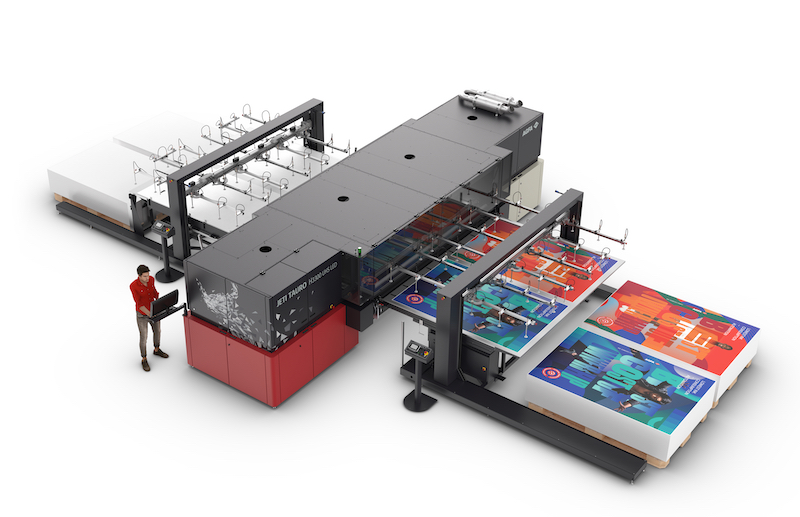

Podpis: Agfa zmodernizowała zautomatyzowany system załadunku i rozładunku dla szybszej wersji UHS swojej hybrydy Jeti Tauro H3300. Źródło zdjęcia: Agfa.

Grauf twierdzi, że istnieje pewne zróżnicowanie regionalne, przy czym większość klientów w Ameryce Północnej i Europie decyduje się na pełną automatyzację, podczas gdy większość klientów brytyjskich wybiera półautomatyczne lub ręczne ładowanie, choć może się to zmienić, gdy szybszy Jeti Tauro UHS firmy Agfa zacznie być dostarczany.

Istnieje ograniczona liczba firm, które mogą produkować takie systemy. Na przykład niemiecka firma Hostert produkuje dedykowaną automatyczną ładowarkę i oddzielną automatyczną wyładowarkę, które mogą być używane oddzielnie lub razem. Systemy te mogą obsługiwać różne nośniki, w tym piankę PVC, tekturę falistą, gruby papier i sprasowany karton, wszystkie o grubości do 25 mm i wadze do 20 kg. Płyty można ponownie załadować. Opcje obejmują stół podnośny instalowany w kanale lub wbudowaną funkcję palety do zmiany położenia stołu podnośnego.

Hostert oferuje również pojedynczy automatyczny system, który może być używany zarówno do załadunku, jak i rozładunku. Składa się on z ramienia, które może pobierać substraty ze stosu na palecie i umieszczać je na własnym łożu, skąd nośniki mogą być popychane do danego urządzenia.

Firma Hanglory z siedzibą w Chinach opracowała system HT2500 Robo, który składa się z automatycznej ładowarki i oddzielnego automatycznego rozładunku, które mogą obsługiwać nośniki o szerokości do 2,5 m i grubości 50 mm oraz wadze do 20 kg.

Ramiona robotyczne

Inną opcją jest zastosowanie ramienia robotycznego do zdejmowania wydrukowanej płytki z drukarki i umieszczania jej na stole do cięcia. Większość ramion robotycznych jest zaprojektowana do zastosowań przemysłowych, więc oferują one długą żywotność przy niewielkiej konserwacji, co czyni je bardzo elastycznym i opłacalnym rozwiązaniem, nawet biorąc pod uwagę koszt integracji systemów sterowania w celu synchronizacji załadunku z drukowaniem.

Ramiona robotyczne dobrze sprawdzają się w przypadku prawdziwych płaskich łóżek, w których podłoże jest ładowane i rozładowywane bezpośrednio z łoża. Canon, na przykład, zademonstrował system zrobotyzowany na poprzednich targach Fespa z pojedynczym ramieniem robotycznym umieszczonym obok płaskiego stołu Arizona, aby mógł załadować nośnik do drukarki, a następnie rozładować go bezpośrednio na stół tnący Océ ProCut. Drukarka hybrydowa wymagałaby jednak osobnego systemu załadunku lub drugiego ramienia robotycznego, ponieważ arkusze muszą przechodzić przez samą drukarkę. Ze względów zdrowotnych i bezpieczeństwa obszar wokół ramienia robotycznego powinien być odgrodzony, więc im więcej ramion robotycznych jest używanych, tym więcej miejsca jest wymagane.

Ponadto ramię robota musi być zaprogramowane dla każdego rozmiaru arkusza, więc to rozwiązanie sprawdza się najlepiej w przypadku klientów, którzy drukują mniej więcej takie same aplikacje. Ramiona robotyczne mogą obsługiwać różne wysokości stosów, niezależnie od grubości materiału.

Fujifilm oferuje ramiona robotyczne do użytku z wysokowydajnymi stołami płaskimi z serii Onset. Dostępnych jest kilka opcji, w tym trzy czwarte ze stołem do układania i robotem do rozładunku lub pełna automatyzacja z Hostert AutoLoader i Auto Unloader lub ramieniem robota ABB. Alternatywnie, pełna automatyzacja Dual Pick z dwoma ramionami robotów do załadunku i rozładunku. Fujifilm wprowadza również nowy system, High Five, który wykorzystuje dwa ramiona robotyczne, ale z sześcioma, a nie pięcioma osiami, co pozwoli ramionom na obracanie płyt w celu drukowania dwustronnego i odwracanie płyt przed ich ułożeniem.

Caption: Fujifilm wykorzystuje ramiona robotyczne do automatyzacji załadunku i rozładunku swoich drukarek serii Onset X. Źródło zdjęcia: Nessan Cleary.

Berritt mówi, że około połowa klientów korzysta z pełnej automatyzacji, a połowa z nich ma konfigurację z dwoma robotami, co jest najdroższym podejściem, ale pozwala również na największą produktywność.

Berritt twierdzi, że wiele prac rozwojowych koncentruje się obecnie na zautomatyzowanym ładowaniu, aby skrócić czas między wydrukami i zwiększyć ogólną produktywność. Podkreśla, że zwiększa to zdolność drukarek do szybkiej realizacji zadań, zauważając: „Wielu klientów wykorzystuje to, aby zdobywać zlecenia, będąc szybszym niż konkurencja”.

Podsumowując, istnieje wyraźne miejsce dla obu podejść, przy czym automatyczne ładowarki są bardziej odpowiednie dla elastycznych arkuszy, ponieważ mogą podnieść krawędź arkusza i przeciągnąć go na łoże, podczas gdy ramiona zrobotyzowane lepiej nadają się do sztywnych płyt, takich jak tektura falista.