W ciągu ostatnich trzech lub czterech lat wiele słyszeliśmy o druku 3D. Ale choć jest to sprytne rozwiązanie, trudno dostrzec, by odegrało dużą rolę w ugruntowanym sektorze druku 2D.

Zamiast tego zaczynamy obserwować znacznie cichszą, ale bardziej znaczącą mieszankę drukowania 2D bezpośrednio na trójwymiarowych obiektach. Nazywa się to „direct-to-shape” (DTS) i ma miejsce już teraz.

Głównymi producentami były duże i wyspecjalizowane jednostki przemysłowe do cyfrowego drukowania na liniach rozlewniczych, puszkach do napojów, rurach przemysłowych i krawędziach płytek. Jednak Heidelberg, duży niemiecki producent pras offsetowych, planuje wprowadzić rodzinę produktów direct-to-shape na rynki detaliczne/konsumenckie, a także do druku komercyjnego i przemysłowego.

Na poziomie podstawowym, druk bezpośredni może być coraz częściej wykonywany na mniejszą skalę za pomocą małych płaskich drukarek A3/A2 z głębokim łożem, które są cyfrowymi odpowiednikami małych sitodrukarek i tampodrukarek.

Piwo robi furorę

W sierpniu 2015 r. KHS, duży niemiecki producent linii do napełniania butelek, ogłosił pierwszą komercyjną instalację swojego systemu „Direct Print Powered by KHS”, po raz pierwszy ogłoszonego na wystawie Dr inktec w Monachium kilka lat temu.

Wykorzystuje ona głowice drukujące Xaar 1002 rozmieszczone w nietypowym pionowym układzie „wieżowca”, wystrzeliwujące poziomo na proste cylindryczne boki butelek. Butelki są obracane, gdy przechodzą przez stacje drukujące, dając zawijaną grafikę o wysokości do 70 mm na butelkach o średnicy od 40 do 125 mm.

Pierwsza instalacja znajduje się w Browerij Martens w Belgii, drugim co do wielkości browarze w Belgii.

Jest on używany do stosunkowo krótkich, wersjonowanych nakładów na butelkach PET do piwa. PET nie jest zbyt często używany do produkcji piwa w Europie Zachodniej, choć jest bardziej powszechny w krajach Europy Wschodniej. Pierwszym publicznie ogłoszonym zleceniem było wprowadzenie na rynek piwa, które przedstawiało szereg aktorów z belgijskiego sitcomu telewizyjnego „FC De Kampioenen” w celu promowania „Jubilee Generale” z października 2015 roku. Butelki PET piwa Dagschotel zawierają wizerunki różnych aktorów, które ożywają dzięki specjalnej aplikacji na smartfony i wchodzą ze sobą w interakcję, gdy dwie butelki zostaną umieszczone obok siebie.

Kartonowe sześciopaki Martens będą drukowane w dziesiątkach tysięcy, jeśli nie więcej, ale to wciąż małe piwo w branży napojów.

Krones, kolejny duży niemiecki producent linii do napełniania butelek, ogłosił na targach Interpack w 2014 roku projekt atramentowego druku DTS. System DecoType został opracowany we współpracy z firmą Heidelberg, która zaadaptowała swoją technologię 4D z pionowymi głowicami Xaar 1002 do drukowania atramentem utwardzanym promieniami UV na pustych butelkach wykonanych z PET, PP lub PE. Drukarka oparta jest na karuzeli, która pobiera butelki ze standardowej linii i zwraca je po wydrukowaniu. Możliwe jest drukowanie na wysokości do 200 mm.

Instalacja KHS w Browerij Martens.

Według kierownika projektu Andreasa Krausa: „zaletą jest elastyczność. Każdy wydruk może być inny, można zintegrować zmienne dane w celu indywidualizacji i personalizacji produktów. Szczególną zaletą jest to, że można drukować na obszarach, na których nie można obecnie drukować za pomocą konwencjonalnych etykiet, takich jak wytłoczenia, rowki lub struktura. Zwiększa to wartość pojemnika i uważamy, że jest to technologia przyszłości”.

Film na YouTube pokazuje system drukujący na bardziej płaskich bokach owalnych plastikowych butelek. Według Jasona Olivera z firmy Heidelberg, DecoType jest już dostępny w wersji beta.

Rurki w obrocie

Do tej pory druk na tubach był bardziej zaawansowany niż druk na butelkach. Niemiecka firma Hinterkopf twierdzi, że jako pierwsza opracowała cyfrową drukarkę do tub, którą nazywa D240. Jest ona przeznaczona do drukowania na plastikowych i aluminiowych tubach, aluminiowych puszkach, kartridżach, butelkach, kubkach i innych pojemnikach.

Cena wynosi około 2,5 miliona euro w zależności od konfiguracji i specyfikacji. Pierwszy system produkcyjny Hinterkopf został zainstalowany w lipcu 2015 r. w austriackiej firmie Ritter, położonej na południe od Augsbergu. Ritter wytwarza produkty z tworzyw sztucznych dla sektorów takich jak technologia medyczna, budowa dróg i architektura krajobrazu. Firma korzystała z sitodruku i termotransferu, ale potrzebowała czegoś, co pozwoliłoby na szybszą zmianę między zadaniami.

„Klienci kupują coraz mniejsze ilości, które mają być dostarczane w krótszych terminach, więc musimy oferować usługi utrzymywania zapasów i dostaw just-in-time” – mówi dyrektor zarządzający Ralf Ritter. „Chcemy wyznaczać trendy w branży plastikowych kartridży drukowanych na żądanie”.

Michelangelo KX48P

Kolejna drukarka tubowa została opracowana przez włoską firmę Martinenghi, której Michelangelo KX48P została ogłoszona w 2014 roku. Może ona drukować w maksymalnie siedmiu kolorach, w tym białym, na rurkach o średnicy od 13,5 do 66 mm i długości od 50 do 280 mm.

W Szwajcarii firma Wifag-Polytype opracowała DigiCup, system druku bezpośredniego dla plastikowych pojemników o kwadratowych bokach, takich jak pojemniki na margarynę. Wykorzystuje on głowice Konica Minolta i został opracowany z pomocą brytyjskiego integratora Industrial Inkjet Ltd.. System ten traktuje pojemniki jako kombinację płaskich boków i stożkowych sekcji bocznych. Jest to postrzegane jako alternatywa dla etykiet w formie, gdzie wstępnie zadrukowane etykiety plastikowe są umieszczane w formach wtryskowych pojemników. Firma twierdzi, że kilka z nich zostało już zainstalowanych.

Heidelberg celuje w detalistów

Wszystkie systemy, o których wspomnieliśmy do tej pory, były przeznaczone do użytku „przemysłowego” i działały na standardowych produktach, takich jak butelki lub tuby. Heidelberg w Niemczech włożył wiele wysiłku w DTS, a pierwszy komercyjny produkt noszący jego własną nazwę jest przeznaczony do bardzo krótkich serii przeznaczonych dla towarów konsumpcyjnych z personalizacją online za pośrednictwem zamówień internetowych. Heidelberg nazywa swoje systemy DTS „4D”, co oznacza obiekty 3D z nałożonym na nie dodatkowym wymiarem druku.

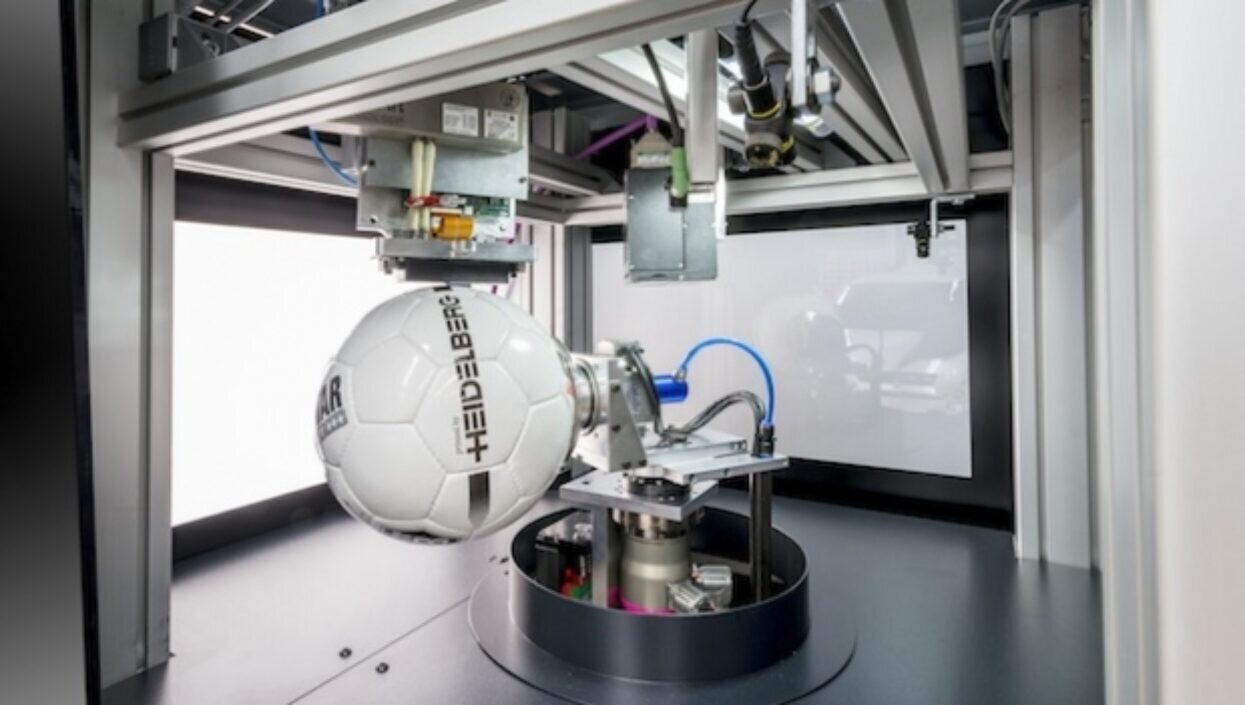

Na początku 2014 roku firma zapowiedziała drukarkę DTS o nazwie Jetmaster Dimension, wyposażoną w zrobotyzowany uchwyt, który obraca obiekty pod głowicą drukującą. Pierwsze dwie komercyjne instalacje miały miejsce pod koniec 2014 roku, w firmie BVD Druck + Verlag z siedzibą w Liechtensteinie i niemieckim Druckhaus Mainfranken, będącym partnerem drukarskim firmy Flyeralarm. Oba urządzenia są wykorzystywane do produkcji spersonalizowanych piłek nożnych, które można zamawiać, personalizować i opłacać online.

Te dwie maszyny drukują tylko czarnym atramentem utwardzanym promieniami UV. Jednak na targach inPrint w Monachium w listopadzie 2015 r. Heidelberg ma ogłosić wprowadzenie modelu czterokolorowego, a w 2016 r. planuje wprowadzić kolejne typy, w tym jeden z sześcioma osiami obrotu, umożliwiający przesuwanie większej liczby kształtów pod głowicami drukującymi.

Firma dostrzega ogromny potencjał technologii direct-to-shape w dłuższej perspektywie, mówiąc: „Sprawi ona, że proces dostosowywania masowo produkowanych towarów będzie szybszy, tańszy i bardziej elastyczny. Użytkownicy końcowi coraz częściej szukają spersonalizowanych opcji projektowania podczas zakupów masowo produkowanych przedmiotów, takich jak artykuły sportowe, obuwie, meble i samochody. Wysokiej jakości nadruki z logo, tekstem i innymi elementami graficznymi są zazwyczaj ich pierwszym wyborem.

„Druk atramentowy oferuje idealne rozwiązanie, ponieważ może zapewnić wysokiej jakości rezultaty w szerokiej gamie kolorów na wielu różnych powierzchniach, bez konieczności kontaktu z produktem”.

Oliver twierdzi, że Heidelberg już rozmawia z organizacjami detalicznymi na temat instalacji drukarek sklepowych, które będą w stanie zaoferować personalizację na wielu przedmiotach, według Jasona Olivera.

DTS w przystępnej cenie

W ciągu ostatnich siedmiu lat firma Mimaki (a w ślad za nią Roland DG, Mutoh i kilka sprytnych zewnętrznych hakerów Mimaki) zapoczątkowała rodzinę małoformatowych płaskich drukarek atramentowych UV-LED. Nie wydrukują one 100 000 sztuk na godzinę, ale kosztują od 20 000 do 40 000 euro, a nie miliony.

Są one zwykle używane do małych nadruków promocyjnych, na długopisach, złotych kulkach, breloczkach, pokrowcach na telefony itp. Mogą być również używane do bardziej konwencjonalnych zastosowań przemysłowych, takich jak panele przełączników i instrumentów.

Jigs mogą być używane do utrzymywania wielu przedmiotów w pozycji, aby drukowany obraz mógł zostać zarejestrowany na górze, a w niektórych przypadkach jogs mogą obracać się pod głowicami, dzięki czemu można na przykład drukować krawędzie etui na telefony. Rotatory cylindryczne mogą być używane z pojedynczymi butelkami i tubami.

Mimaki

Firma Mimaki pierwotnie wyprodukowała model UJF-3042 w formacie A3 dla obiektów o głębokości do 50 mm, ale późniejsze modele zwiększyły ją do 150 mm. Dodano format A2+ UJF-6042 i nowy UJF-7151 (format stołu 710×510 mm).

Roland DG najpierw wprowadził LEF-12 w formacie 305 mm na 280 mm, a później dodał A3+ VersaUV LEF-20. Ostatnio Mutoh wprowadził model A3+ ValueJet 426UV. Kilku zewnętrznych dostawców bierze istniejące małe płaskie łoża (głównie Mimaki) i przeprojektowuje je z głębszymi łożami.

Mieszane błogosławieństwo?

Druk bezpośredni ma ogromne znaczenie dla kilku ugruntowanych sektorów przemysłu poligraficznego, które obecnie wykorzystują głównie tampodruk, sitodruk, etykiety samoprzylepne lub różne metody transferu, takie jak sublimacja barwnika lub naklejki wodne. Eliminuje on oddzielny etap drukowania i aplikacji.

Może to być mieszane błogosławieństwo dla uznanych drukarni. Z jednej strony, jeśli są one w stanie samodzielnie zaadoptować tę technologię do produkcji przedmiotów takich jak upominki, to przynosi ona zwykłe cyfrowe korzyści w postaci krótkich serii i personalizacji w wydajnym pakiecie.

Butelki PET z nadrukiem atramentowym produkowane przez Browerij Martens.

Z drugiej strony, jak pokazują KHS i Krones, te drukarki cyfrowe DTS mogą trafić na linie produkcyjne i napełniające, eliminując potrzebę korzystania z zewnętrznych usług drukowania. Prawdopodobnie zobaczymy mieszankę obu tych rozwiązań, z małymi klientami korzystającymi z usług zewnętrznych i większymi, którzy są w stanie zainwestować w przeniesienie pracy do domu.