Er zijn veel aanwijzingen dat vooral grootformaatprinters steeds meer industriële toepassingen gaan gebruiken, zoals woninginrichting en zelfs kleding. En 3D printen is heel logisch als je het ziet als een andere industriële printtoepassing.

Iedereen die de afgelopen jaren een printbeurs heeft bezocht, heeft waarschijnlijk een desktop 3D-printer gezien, die meestal kleine plastic figuurtjes produceert. In werkelijkheid is er weinig cross-over tussen 3D printen en grafisch printen, maar er is ook geen reden waarom printbedrijven zich zouden moeten beperken tot grafische toepassingen. Sterker nog, er is genoeg bewijs dat met name grootformaatprinters zich verplaatsen naar industriële toepassingen zoals woningdecoratie en zelfs kleding. En 3D printen is heel logisch als je het ziet als een andere industriële printtoepassing.

Het basisidee achter 3D printen is dat objecten ontworpen en in lagen verdeeld kunnen worden in een CAD-bestand, zodat een 3D-printer elke opeenvolgende laag fysiek op de vorige laag kan leggen om het object te maken. Er zijn ongeveer een dozijn verschillende benaderingen, elk met hun eigen mix van kosten, kwaliteit en productiviteit en elk geschikt voor hun eigen reeks materialen, waaronder een grote verscheidenheid aan kunststoffen en metaallegeringen en zelfs elektronische circuits.

Ouderwetse technologie

De vroegste technologie dateert van meer dan 30 jaar geleden en werd oorspronkelijk ‘rapid prototyping’ genoemd, wat de eerste doelmarkt, productontwerp, waar het vaak nodig is om snel prototypes te genereren, goed samenvat. Zo’n tien jaar geleden probeerden veel leveranciers de technologie op de consumentenmarkt te brengen en kwamen ze met de naam ‘3D-printen’ als een makkelijkere manier om het grote publiek aan te spreken. Er was een beperkte hausse, maar toen de zeepbel uiteenspatte gingen veel van die leveranciers failliet. De technologie bleef zich echter ontwikkelen tot het punt waarop ze nu geschikt is voor industrieel gebruik, wat leidde tot de nieuwste term ‘additive manufacturing’, een weerspiegeling van het toenemende aantal onderdelen dat op deze manier wordt gemaakt. De naam 3D-printen is blijven hangen en veel fabrikanten van additive manufacturing noemen hun machines nog steeds ‘printers’, ook al wordt er in grafische zin niet echt geprint.

Toch zijn er verschillende 3D printprocessen die gebruik maken van inkjet printtechnologie die herkenbaar zijn voor iedereen uit de grafische wereld. De meest voorkomende is binder jetting, waarbij de printer een poedervormig materiaal neerlegt en vervolgens een kleefmiddelachtige bindmiddelvloeistof spuit op basis van de gewenste vorm, waardoor het poeder aan elkaar wordt gelijmd om een laag van een object te vormen. Daarna wordt het ongebruikte poeder eraf geborsteld, zakt het bed naar beneden en wordt het proces herhaald. Zodra het printen klaar is, wordt warmte toegepast om het resterende bindmiddel weg te branden en ervoor te zorgen dat het materiaal samengesmolten is tot een solide object.

HP erop.

Bijschrift: Nieuw HP Jet Fusion 5200 3D printsysteem (printer en verwerkingsstation).

Een goed voorbeeld hiervan is HP’s JetFusion serie 3D printers, waarvan de meest toegankelijke de 300 serie is, die een bouwkamer heeft van 190 x 254 x 248 mm en functionele onderdelen van engineeringkwaliteit kan produceren. Er is keuze uit monochrome of gekleurde apparaten, met een geïntegreerd en sterk geautomatiseerd materiaaltoevoersysteem zodat de printers enige tijd onbemand kunnen werken.

Een variatie hierop is High Speed Sintering, of HSS, zoals gebruikt door zowel Xaar 3D als Voxeljet en het werken met polymeergebaseerde materialen. Net als bij binder jetting wordt hierbij eerst het materiaalpoeder op het bed gelegd en vervolgens een vloeistof gespoten om de vorm te definiëren. Maar in dit geval absorbeert de vloeistof infrarode warmte, zodat wanneer er warmte wordt toegepast op het poederbed, alleen het poeder smelt dat nodig is om de gewenste vorm te vormen.

Jet vooruit

Een andere benadering is ‘materials jetting’, waarbij een vloeistof wordt gespoten die sterk is geladen met elementen van het bouwmateriaal. Dit is aanzienlijk moeilijker vanwege het veel grotere risico op verstopping van de printkop, om nog maar te zwijgen over het toevoersysteem dat de vloeistof van de tank naar de vloeistofkamer van de printkop brengt. Een goed voorbeeld hiervan is de Carmel 1400 3D printer zoals ontwikkeld door XJet, die beschikbaar is in zowel een metalen als keramische printversie.

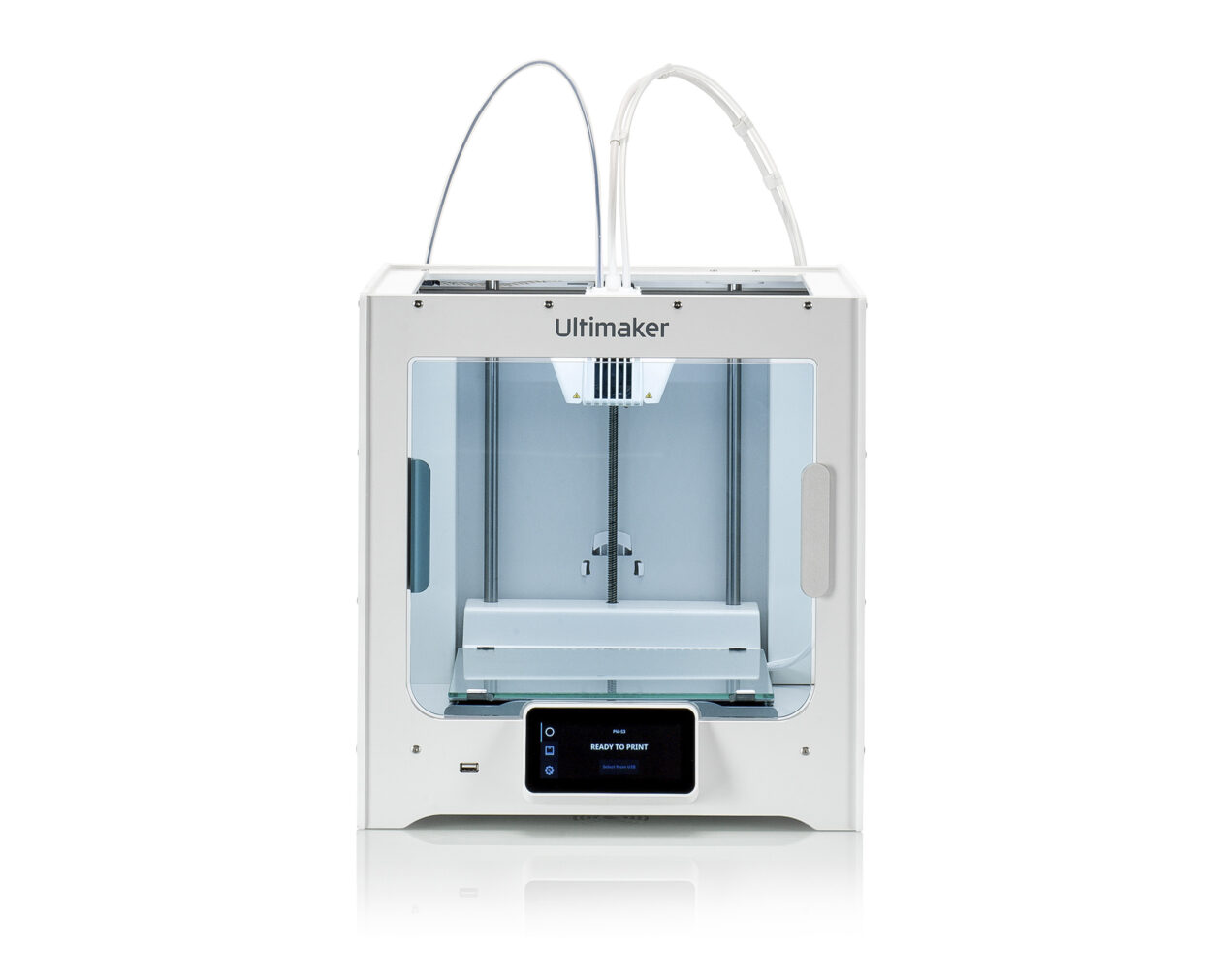

Bijschrift: De Ultimaker S3 is een betaalbare desktop 3D-printer die plastic voorwerpen kan maken.

Daarnaast zijn er ook veel desktopmodellen die relatief goedkoop zijn om te kopen en waarmee je kleine objecten kunt maken. Een goed voorbeeld is de Ultimaker S3, die gebruik maakt van de Fused Filament Fabrication methode, wat in wezen betekent dat het onderdelen maakt door een plastic filament te extruderen. Het heeft een bouwgebied van 230 x 190 x 200 mm.

Een ander alternatief is MarkForged, een Amerikaans bedrijf dat 3D-printers maakt volgens de vrij standaard fused deposition modelling methode, maar dat ook een reeks composietmaterialen heeft ontwikkeld, zoals nylon doorweven met koolstofvezel, voor zijn printers waarmee ze onderdelen kunnen maken met een uitstekende balans tussen sterkte, licht gewicht en relatief lage kosten.

Ga massaal

Het is ook vermeldenswaard dat veel grootformaat printbedrijven de Massivit 1800 3D printer al gebruiken om grote displayobjecten te produceren, voornamelijk voor reclame en tentoonstellingen, maar ook rekwisieten voor film en tv. Dit apparaat heeft een bouwgebied van 145cm x 111cm x 180cm, groot genoeg om levensgrote modellen van mensen te maken met behulp van een gelmateriaal dat uithardt onder UV-licht.

Bijschrift: De Massivit 1800 Pro is een 3D-printer voor grootformaat displays met een extruder met variabele resolutie.

Er is enige vaardigheid vereist in het gebruik van een 3D-printer, maar niets dat iemand met ervaring in grafisch printen zou storen. Er is wat werk in het voorbereiden, optimaliseren en controleren van bestanden, er moet toezicht worden gehouden op het printproces en dan is er nog de afwerking – allemaal zaken die ook van toepassing zijn op de grafische wereld. Het grootste probleem voor de meeste mensen is de noodzaak om driedimensionaal te denken, maar veel mensen in de verpakkings- en grootformaat drukkerijsector werken al met objecten in CAD-bestanden.

De afgelopen 20 jaar hebben we allemaal gezien hoe digitaal printen geleidelijk een steeds groter deel van de commerciële printmarkt heeft ingenomen. Het is onvermijdelijk dat 3D-printen een vergelijkbaar patroon zal volgen om dezelfde redenen, namelijk kosten besparen en de logistiek van de toeleveringsketen verbeteren. Het wordt al op grote schaal gebruikt voor prototyping en wordt steeds gebruikelijker voor het maken van gereedschappen en matrijzen. Een klein maar groeiend aantal fabrikanten gebruikt de technologie nu om onderdelen voor eindgebruik te maken, waarbij ze gebruik maken van de mogelijkheid om rasterstructuren te gebruiken om lichtgewicht onderdelen te maken en de geometrie te optimaliseren om meerdere onderdelen te combineren tot losse items tegen lagere kosten. Dit wordt al gedaan voor toepassingen met een hoge waarde op korte termijn, zoals vliegtuigonderdelen, en breidt zich geleidelijk uit naar elke vorm van productie, van speelgoed tot reserveonderdelen voor printers. En wie wil daar nu geen deel van uitmaken?

Broninformatie: De Wild Format gidsen zijn bedoeld om het bewustzijn en begrip te vergroten van de gekte die kan worden gecreëerd op grootformaat digitale printapparatuur, van vloeren tot lampenkappen en alles daar tussenin. Deze gidsen worden mogelijk gemaakt door een groep fabrikanten die samenwerken met Digital Dots.

Dit artikel wordt ondersteund door HP en Digital Dots.