Epsons Monna Lisa digitale technologie lost de traditionele, niet-duurzame problemen van de textielindustrie op. Het biedt superieure precisie en kleurnauwkeurigheid (1.440x snellere matching) naast enorme milieuvoordelen, waarbij het waterverbruik met wel 96% en het energieverbruik met wel 80% wordt teruggebracht (met pigmentinkt). Dit geavanceerde on-demand printen is de toekomst van winstgevende, duurzame productie.

Traditionele analoge drukprocessen hebben de textielindustrie decennialang gevangen gehouden en een cyclus van milieuvernietiging en economische inefficiëntie in stand gehouden. De statistieken zijn reëel: conventionele textielproductie verbruikt buitensporig veel water, genereert een aanzienlijke energiebehoefte en creëert bergen onverkochte voorraden die uiteindelijk op stortplaatsen belanden of met desastreuze verliezen worden verkocht.

Deze aanpak is niet alleen schadelijk voor het milieu, maar vernietigt ook de winstgevendheid en verstikt innovatie.

Nu de milieuregelgeving strenger wordt en de vraag van consumenten naar duurzame producten toeneemt, raken traditionele zeefdrukmethoden snel achterhaald. De vraag voor printprofessionals is niet of ze de digitale transformatie moeten omarmen, maar of de door hen gekozen technologie de precisie, duurzaamheid en economische haalbaarheid biedt die nodig is om succesvol te zijn en te voldoen aan de eisen van de markt.

Na een uitgebreide technische review van de Epson Monna Lisa-serie in hun Innovation Centre in Parijs, die werd gegeven door Madjid Hammadou, Epson France – Presales Engineer, wordt één ding kristalhelder: dit is niet alleen een evolutie in digitaal afdrukken van textiel, het is een complete heruitvinding van hoe precisietechniek de meest dringende uitdagingen van de industrie kan oplossen.

Precisie in ontwerp en kleur: Uitmuntende techniek aan de bron

De basis van elke superieure textieldruk begint met kleurnauwkeurigheid en ontwerpprecisie. Epsons Edge Print-software laat zien hoe geavanceerd kleurbeheer het creatieve proces verandert van giswerk in wetenschap.

De geavanceerde kleurbeheermogelijkheden van het systeem omvatten zowel ingangs- als uitvoerprofielselectie, met opties voor generieke en aangepaste profielen die ongekende controle over kleurreproductie mogelijk maken. De renderingopties – relatieve colorimetrische en perceptuele rendering – beheren kleuren binnen en buiten het gamma en optimaliseren kleurbalans en gradiënten met wiskundige precisie.

De doorbraak ligt in de kleurvervangingsfunctie in combinatie met de integratie van de SD10 spectrofotometer. Deze technologie reduceert de tijd die nodig is om kleuren te matchen van een hele dag tot slechts één minuut – een verbetering van de efficiëntie met een factor 1.440 die een directe invloed heeft op de productiecapaciteit en de reactietijden van klanten.

Revolutionaire printtechnologie: Precisie Core Engineering:

Het afdrukproces zelf laat zien waar Epson’s uitmuntende engineering hun technologie echt onderscheidt van inferieure alternatieven. De ML8000 en ML13000 vertegenwoordigen twee verschillende benaderingen voor het oplossen van verschillende productievereisten, die beide gebruikmaken van Epsons warmtevrije Precision Core-piëzoprintkoptechnologie.

Innovatie koptechnologie: Elke ML-13000 printkop bevat 3200 nozzles (800 nozzles per chip over vier chips), in totaal 25.600 nozzles voor de ML8000 en 41600 voor de ML13000 per machine. De koppen zijn symmetrisch geplaatst om tweerichtingsprinten mogelijk te maken en kleurbandproblemen te elimineren – een belangrijke vooruitgang voor het behoud van kleurechtheid over verschillende stofbreedten.

De technologie voor spuitmondverificatie (NVT) betekent een enorme sprong voorwaarts in preventief onderhoud. Door gebruik te maken van elektrische signalen om verstoppingen op te sporen voordat het printen begint, elimineert het systeem de kostbare stilstandtijd en verspilling die gepaard gaan met traditionele reactieve onderhoudsbenaderingen.

Dynamische Uitlijningsstabilisatietechnologie (DAS): De indrukwekkende Dynamic Alignment Stabiliser beheert elke dot afzonderlijk en regelt de golfvormen op elke printkop om de nauwkeurigheid van de dotplaatsing te verbeteren en een uniforme dotdichtheid te bereiken. Het gaat hierbij niet alleen om het voorkomen van defecten, maar ook om het leveren van consistent kleurbeheer en gammacontrole over de gehele productie.

Het HAAT-systeem (High Accuracy Head Alignment Technology), in combinatie met de RGB-camera-uitlijning, zorgt ervoor dat de positionering van de printkop nauwkeurig blijft gedurende lange productiecycli. Deze functies bieden technische oplossingen voor echte productie-uitdagingen.

Inkttechnologie en veelzijdigheid: De ML8000 optimaliseert het Genesta inktassortiment – pigmentinkt, reactieve inkt, zure inkt en gedispergeerde inkt – en voldoet aan elke vezelvereiste.

Terwijl de ML13000 een verder strategisch voordeel biedt voor het printen met pigmentinkt. Met de juiste voorbehandeling kan met pigmentinkt in één stap op bijna alle vezels (synthetische, kunstmatige en natuurlijke) worden geprint.

De pigment-only configuratie van de ML-13000 vertegenwoordigt het toppunt van vereenvoudigde productie: printen, uitharden en afwerking vinden plaats in één geïntegreerd proces. Ondertussen biedt de ML8000 met meerdere inkten (zuur, reactief, pigment en gedispergeerd) maximale flexibiliteit voor uiteenlopende productievereisten.

Drogen en afwerken: Excellente gecontroleerde omgeving

Traditionele textielafwerkingsprocessen zijn milieuverwoestend en technisch inconsistent. De aanpak van Epson herdefinieert deze kritieke productiefase fundamenteel door middel van nauwkeurige milieucontrole.

Geavanceerde droogtechnologie: Het heteluchtdroogsysteem werkt zonder contact met het oppervlak, waardoor kleurverliezen en veranderingen in de handgreep, zoals bij veel kalanderprocessen, worden voorkomen. Deze contactloze benadering behoudt de integriteit van de stof en zorgt voor consistente droogresultaten.

De omgeving van het systeem regelt de temperatuur en vochtigheid om stabiele omstandigheden te garanderen tijdens het hele printproces. Dit is geen luxe apparatuur; het is essentiële technologie voor het bereiken van consistente, herhaalbare resultaten in industriële productieomgevingen.

Geïntegreerde fixeersystemen: Voor pigmentinkten vindt het fixatieproces van minimaal twee tot drie minuten inline plaats, waardoor afzonderlijke verwerkingsstappen en de bijbehorende verwerkingskosten wegvallen. De overcoating verbetert de fixatie- en echtheidseigenschappen terwijl de natuurlijke greep van de stof behouden blijft.

De inline fixatiemogelijkheid van de ML-13000 pigmentoplossing betekent een aanzienlijke vooruitgang in productie-efficiëntie en elimineert de knelpunten en kwaliteitsvariaties die gepaard gaan met afzonderlijke afwerkingsprocessen.

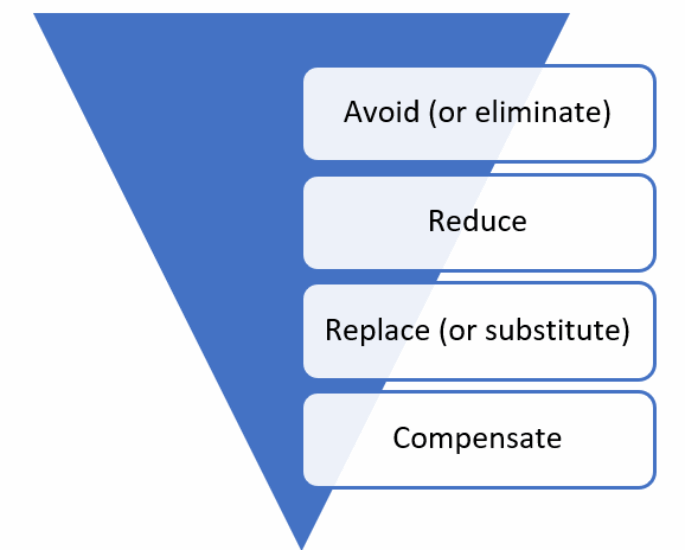

Milieuveiligheid en meetbare duurzaamheidswinst

De milieuvoordelen van deze technologieën zorgen voor meetbare operationele verbeteringen. Digitale technologie met pigmentinkt vermindert het waterverbruik tot 96% en het energieverbruik tot 80% in vergelijking met traditionele analoge processen.

Innovatie op het gebied van waterbeheer: Het waterrecyclingsysteem met gesloten circuit van de ML13000 vertegenwoordigt technische uitmuntendheid toegepast op milieu-uitdagingen. Zonder recycling verbruiken printprocessen 70-100 liter water per uur. Het geautomatiseerde afvoer- en aanvulsysteem handhaaft de waterkwaliteit terwijl het verbruik drastisch wordt verlaagd.

Het bandwassysteem reinigt de kleefband continu tijdens het printen en verwijdert inkt en pluizen automatisch. Dit gaat niet alleen over netheid, maar ook over het behouden van een consistente printkwaliteit en het minimaliseren van afval.

Duurzame inkttechnologie: Pigmentinkten zijn niet-giftig en kunnen veilig in productiefaciliteiten worden geloosd, waardoor de vereisten voor het beheer van gevaarlijk afval, zoals die gelden voor traditionele textielprintchemicaliën, komen te vervallen. Dit vereenvoudigt de naleving van regelgeving en vermindert de milieuaansprakelijkheid.

Strategische implicaties: Productiecapaciteit klaarmaken voor de toekomst

De hierboven beschreven technische mogelijkheden lossen directe productie-uitdagingen op, maar hun strategische waarde reikt veel verder dan de huidige vereisten. De toekomst van de textielindustrie vraagt om on-demand productiemogelijkheden die overproductie elimineren met behoud van kwaliteitsnormen.

Productie op aanvraag: Digitale technologie maakt het mogelijk om alleen te produceren wat verkocht is, waardoor de enorme voorraadverspilling bij traditionele textielproductie geëlimineerd wordt. De veelzijdigheid van de ML13000 – het verwerken van verschillende stofbreedtes, soorten en zelfs afzonderlijke stukken leer tot vijf millimeter dik – ondersteunt de maatwerkeisen van de moderne markt.

De mogelijkheden voor bewaking op afstand, inclusief Moverio-brillen voor specialistische ondersteuning, zorgen voor een consistente werking binnen gedistribueerde productienetwerken. Deze technologie-infrastructuur ondersteunt de gelokaliseerde productiemodellen die het concurrentievoordeel in duurzaamheidsbewuste markten zullen bepalen.

Ingebedde precisie-engineering die de concurrentiepositie bepaalt

De precisie-engineering die is ingebed in de Monna Lisa-serie van Epson vertegenwoordigt meer dan een incrementele verbetering; het is de technologische basis die nodig is voor concurrentievoordeel.

De transformatie van de textielprintindustrie is niet optioneel, maar onvermijdelijk. De enige vraag waar printprofessionals mee te maken krijgen is of hun technologische keuzes hen positioneren als leiders of hen laten worstelen met verouderde processen.

Epsons Monna Lisa-technologie staat voor precisie-engineering toegepast om echte textielproductie-uitdagingen op te lossen en tegelijkertijd meetbare milieuverbeteringen te leveren. Dit gaat niet over gelijke tred houden met verandering, maar over het benutten van technologische uitmuntendheid om concurrentievoordeel te definiëren.

De bedrijven die in de markt van morgen zullen gedijen, zijn de bedrijven die superieure engineering herkennen als ze het zien en de strategische visie hebben om het vóór hun concurrenten te implementeren.