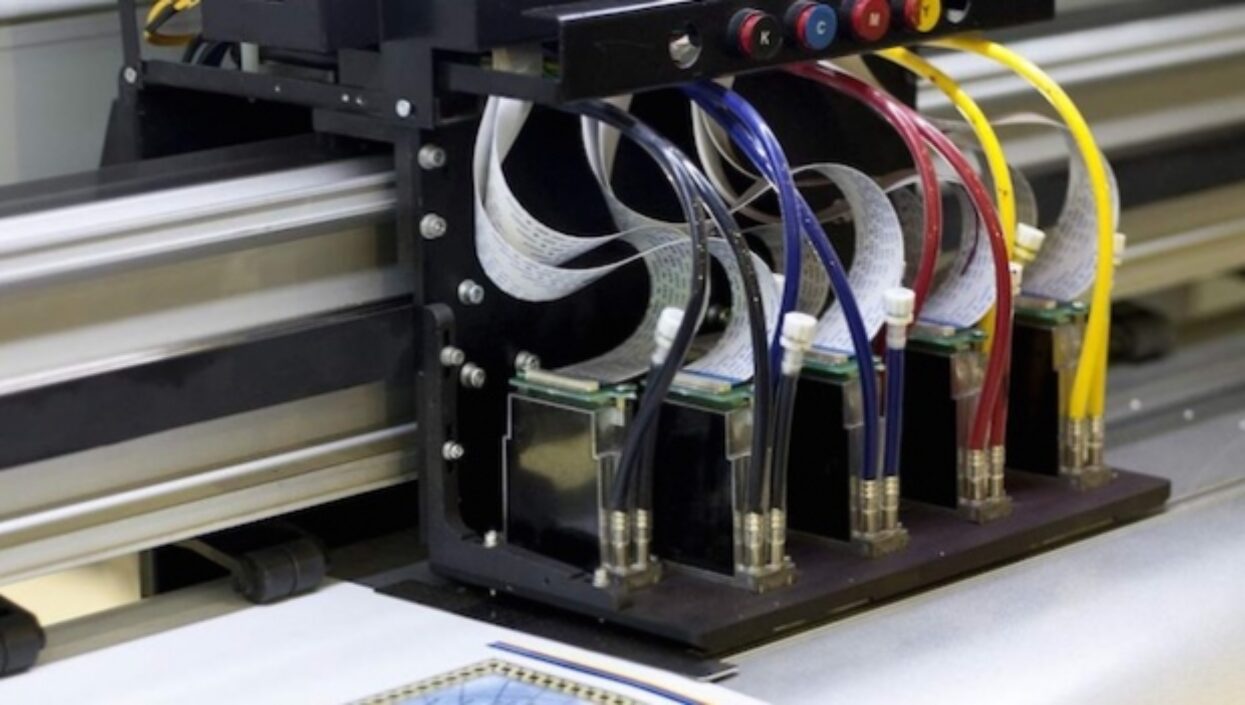

In veel opzichten is de printkop het hart van een inkjetprinter, direct verantwoordelijk voor het plaatsen van elke afzonderlijke inktdruppel op het substraat.

Inkjet printkoppen zijn wonderen van moderne techniek, die in staat zijn om duizenden inktdruppels van verschillende grootte precies daar te plaatsen waar het nodig is. Er zijn verschillende benaderingen om printkoppen te ontwerpen, maar verreweg de meest voorkomende voor grootformaat inkjet is drop-on-demand piëzo.

In wezen bevat de printkop een inktkamer met een piëzo-elektrische actuator, gemaakt van een materiaal zoals loodzirkoniumtitanium (PZT). Wanneer een externe elektrische lading op PZT wordt toegepast, verandert het van vorm, waardoor een inktdruppel uit de inktkamer en via de spuitmond naar buiten wordt geperst. Dit ontwerp is geschikt voor een groot aantal verschillende inkttypes, waaronder waterhoudende, oplosbare en UV-uithardende inkten.

Het enige echte alternatief is thermische technologie, die wordt gebruikt door HP voor zijn latexprinters en door Canon voor zijn ImagePrograf serie. Hierbij wordt de inkt in de inktkamer verwarmd totdat deze verdampt, waardoor een luchtbel ontstaat die een inktdruppel door de spuitmond duwt.

De techniek is eigenlijk alleen geschikt voor inkten op waterbasis, hoewel HP veel succes heeft gehad bij het uitbreiden van het aantal toepassingen met latexinkten, die op waterbasis zijn en geschikt voor bewegwijzering buitenshuis, evenals voor sommige textieltoepassingen.

Tot nu toe hebben we gezien hoe zowel de piëzoprintkop als de thermische printkop genoeg druk creëren om wat inkt door de spuitmond te persen, maar dit is slechts de helft van het verhaal. Die druk moet onmiddellijk worden weggenomen, waardoor een deel van de inkt terug in de spuitmond wordt gezogen.

Hierdoor wordt de inkttoevoer afgesneden, waardoor de vorming van de inktdruppel stopt en het onvermijdelijk is dat de inkt die terug naar de spuitmond loopt, op de spuitmondplaat spat. De verdwaalde inkt kan uiteindelijk leiden tot verstopte spuitmonden en defecte printkoppen.

Binair versus grijstinten

De grootte van de afzonderlijke inktdruppels heeft een directe invloed op de algehele uitvoerkwaliteit. Over het algemeen produceren kleine druppels een goede definitie en hoge resolutie en zijn ze goed voor tekst, terwijl grote druppels snel grote oppervlakken kunnen bedekken en goed zijn voor het afdrukken van grote vlakke oppervlakken. Veel printers, vooral de grotere, snellere flatbeds, hanteren een binaire aanpak waarbij elke druppel even groot is omdat dit sneller is.

Het alternatief is om de grootte van de inktdruppels te variëren, een techniek die meestal bekend staat als afdrukken in grijstinten. Dit heeft een aantal voordelen. Ten eerste maakt het mengen van grotere en kleinere puntjes het makkelijker om om te gaan met gradiënten en lichte tonale verschuivingen, zoals in een luchtlandschap of huidtinten.

Het kan ook leiden tot minder inktverbruik, deels omdat sommige puntjes vrij klein zijn, maar ook omdat het gemakkelijker is om vloeiendere verlopen te krijgen met vier kleuren zonder dat er extra kleuren nodig zijn.

Er zijn drie basisbenaderingen, zij het met verschillende variaties. De eerste is om daadwerkelijk verschillende druppelgroottes af te vuren, bijvoorbeeld door het elektrische vermogen te variëren om de druppels te genereren. De tweede is om een zeer zware inktdruppel af te vuren, die uitrekt terwijl hij door de lucht vliegt en uiteenvalt in grotere en kleinere druppels.

Gewoonlijk gebruiken veel printkoppen een combinatie van benaderingen. Het derde alternatief staat bekend als multi-pulsing en bestaat uit het snel afvuren van twee inktdruppels die vervolgens samensmelten tot één grotere druppel, meestal tijdens de vlucht voordat ze het substraat raken.

Drop op aanvraag

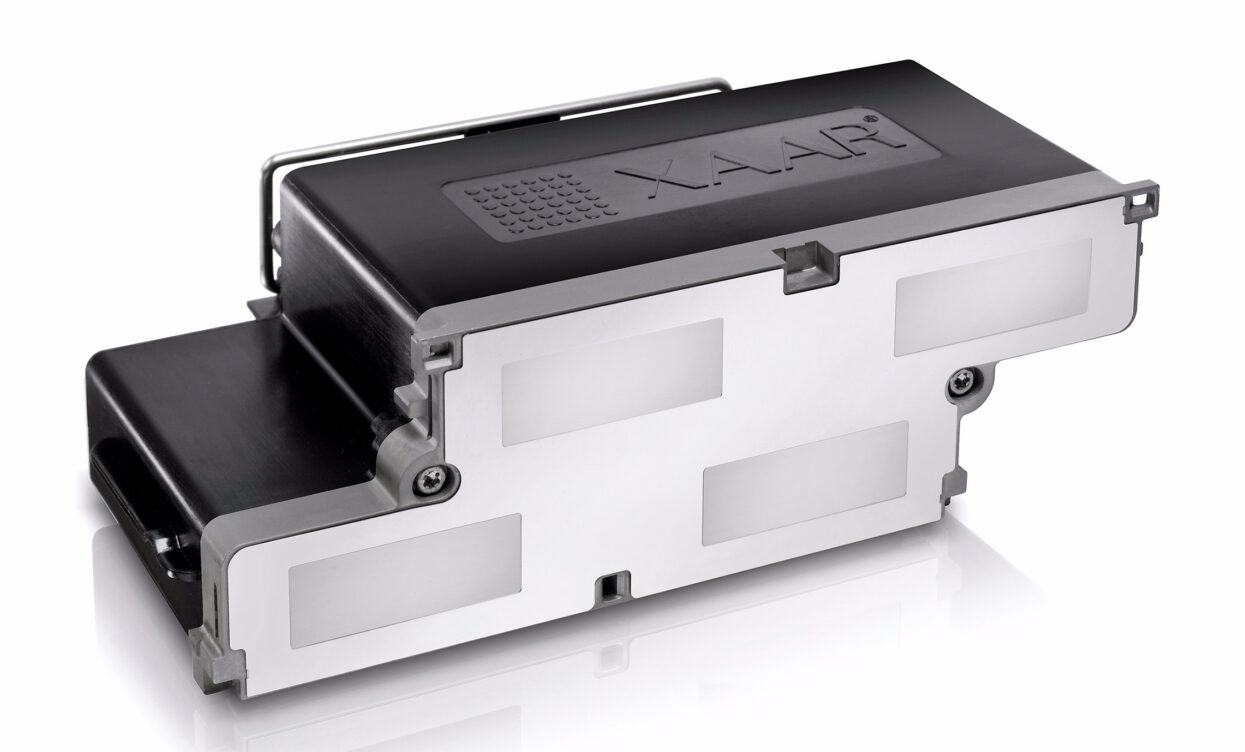

Xaar heeft net deze 5601 printkop gelanceerd die geschikt is voor waterhoudende inkten.

Veel leveranciers zijn overgestapt op MEM’s, of Micro Electro Mechanical Systems, omdat deze technologie een kosteneffectieve manier biedt om complexe onderdelen te ontwerpen. In wezen wordt het systeem gevormd op een substraat van silicium of glas. Het is niet de gemakkelijkste techniek en vereist zeer geavanceerde fabricagetechnologieën op micronschaal.

Bedrijven die MEMs-technologie gebruiken zijn onder andere Konica Minolta, dat een aantal printkoppen heeft zoals de KM1024, die veel wordt gebruikt in grootformaatprinters. Er is een snellere versie, de 1024i, die geschikt is voor UV- en solventinkten.

Er is een krachtige verwarming in de kop ingebouwd, waardoor inkten met een hoge viscositeit gemakkelijker kunnen worden verwerkt. De printer heeft een native druppelgrootte van 13 picoliter, maar kan tot acht grijstinten produceren. De resolutie is 360 dpi.

Dimatix, dat nu deel uitmaakt van Fujifilm, maakt een aantal printkoppen, waaronder de Q-klasse die wordt gebruikt in een aantal grootformaat printers. Er zijn 70 variaties met verschillende druppelgroottes van 10 tot 200 picoliter in zowel binaire als grijswaardenversies. De koppen zijn gemonteerd in frames met twee of vier koppen voor maximaal 1024 spuitkoppen.

Ricoh produceert ook printkoppen die geschikt zijn voor gebruik in grootformaat digitaal printen en heeft zojuist een nieuwe printkop aangekondigd, de MH5220. Deze heeft vier rijen van 320 spuitmondjes voor een totaal van 1280 spuitmondjes en een resolutie van 1200 dpi. De printkop kan meerdere druppelgroottes van 2,5 tot 9 picoliter printen door de druppels tijdens de vlucht samen te voegen.

Xaar gebruikt ook MEM’s voor zijn Xaar 1003-serie printkoppen, die geschikt zijn voor gebruik met UV- en solventinkt. Deze printkoppen worden geleverd met een nieuwe nozzle plate beschermingsfunctie genaamd de XaarGuard, ontworpen om schade aan de printkoppen te beperken, nog steeds een belangrijke oorzaak van defecte koppen.

De nieuwste printkop van Xaar is de Xaar 5601, ontworpen voor het verwerken van waterige vloeistoffen zoals dye-sublimatie-inkten in grootformaat textielprinters. De 5601 serie heeft 1200 nozzles per inch, met een native druppelgrootte van slechts 3 picoliter. Dit kan echter worden gecombineerd met acht grijstinten voor een schijnbare resolutie van ongeveer 2440 dpi.

Beide series maken gebruik van de TF-technologie van Xaar, wat staat voor Through Flow. In wezen betekent dit dat de inkt door de printkop wordt gerecirculeerd langs de achterkant van elke spuitmond, waardoor de kans wordt verkleind dat lucht en vuil in de inkt de spuitmondjes verstoppen.

Epson heeft zijn PrecisionCore-printkop ontwikkeld op basis van zijn dunne-film piëzotechnologie, die in al zijn grootformaatprinters wordt gebruikt. Het basisprincipe is dat hoe dunner de piëzofilm is, hoe meer deze kan buigen, wat op zijn beurt een nauwkeurigere controle geeft over de manier waarop de inkt door het mondstuk wordt geduwd. Net als de meeste moderne printkoppen zijn de PrecisionCore koppen gebaseerd op MEMs-technologie.

Printerintegratie

Epson heeft zijn eigen PrecisionCore-printkop ontwikkeld, gebaseerd op zijn MicroTFP-technologie.

Hoewel het waar is dat er maar een paar bedrijven zijn die printkoppen maken en dat veel printers in een bepaalde klasse dezelfde koppen gebruiken, kunnen er toch aanzienlijke verschillen zijn tussen de printers en hun prestaties. De meeste verkopers van printkoppen produceren verschillende variaties van hun koppen, die kunnen worden aangepast aan de eisen van de printerontwikkelaar.

Daarnaast werken de inktontwikkelaars samen met de printkopfabrikanten om zowel de manier waarop de koppen zijn geïmplementeerd als de formulering van de inkten te testen en af te stellen voor de beste prestaties. Dit betekent testen welk effect de inkt zal hebben op de koppen, om er bijvoorbeeld voor te zorgen dat de inkt niet reageert met de coating op de spuitklepplaat of de lijm die verschillende delen van de kop met elkaar verbindt.

Bij het testen wordt ook gekeken naar de optimale viscositeit van de inkt, die rechtstreeks van invloed is op de manier waarop de inktdruppels worden gevormd, wat kan betekenen dat de inkt moet worden verwarmd en dat de kop die temperatuur aankan.

In de meeste gevallen zal de printkopfabrikant ook de aandrijfelektronica en golfvormen ontwikkelen die nodig zijn om de inkt door de koppen te sturen. Veel printerleveranciers geven er echter de voorkeur aan om hun eigen golfvormen te ontwikkelen, omdat dit een directe invloed heeft op de manier waarop de inktdruppels worden gevormd en op de algehele prestaties van de inkt met de koppen.

Onderhoud

Tot slot is het de moeite waard om te wijzen op het belang van goed onderhoud. De grootste oorzaak van defecten aan printkoppen zijn verstopte spuitmonden, wat meestal kan worden voorkomen door de koppen regelmatig schoon te maken.

Een paar minuten aan het begin en einde van elke dienst om de spuitkoppen schoon te vegen, zou ervoor moeten zorgen dat de printkoppen meerdere jaren meegaan, waardoor de stilstandtijd van de printer tot een minimum wordt beperkt en geld wordt bespaard. In elk geval is het het beste om ervoor te zorgen dat de printergarantie de vervanging van ten minste één printkop per jaar dekt.