Inkjetprintkoppen stralen nauwkeurig vloeistoffen en verwerken verschillende inkttypes en viscositeiten. De belangrijkste technologieën zijn piëzo-elektrisch (met behulp van PZT-materiaal) en thermische inkjet (verhitting van inkt tot damp). Er is ook continue inkjet voor hoge snelheden en valvejet voor grote druppels. De industrie ziet meer R&D, gedreven door nieuwe industriële en 3D-printtoepassingen.

Inkjetprintkoppen vormen het hart van de digitale revolutie en van elke inkjetprinter, dus het is altijd nuttig om te begrijpen hoe deze apparaten werken. Het doel van een printkop is simpelweg om kleine druppels van een bepaalde vloeistof op een substraat te plaatsen wanneer dat nodig is. Dat kan een inkt zijn voor een grafische toepassing of een functionele vloeistof, zoals een coating, voor industrieel gebruik. Het belangrijkste kenmerk is de nauwkeurigheid waarmee de druppels precies op de juiste plaats worden aangebracht, wat een grotere uitdaging wordt bij hogere printsnelheden.

De printkop moet de eigenschappen van een reeks verschillende vloeistoffen of inkten aankunnen. Veel van de meest gebruikte printkoppen zijn tegenwoordig ontworpen voor UV-uithardende inkten, maar andere vloeistoffen kunnen gebaseerd zijn op solventen, water of olie. De gestage groei van het printen op textiel, plus single pass commercieel printen, heeft geleid tot een toenemende vraag naar printkoppen die inkten op waterbasis kunnen verwerken. De printkop en alle bijbehorende vloeistofmanagementsystemen moeten gehard zijn om bestand te zijn tegen de chemicaliën in deze vloeistoffen, zoals oplosmiddelen die het materiaal van de printkop kunnen aantasten of water dat kortsluiting in de interne elektronica kan veroorzaken.

OEM’s willen steeds vaker de functionaliteit van hun vloeistoffen verhogen, wat de koppenfabrikanten moeten bijbenen. In veel grafische markten is er een duidelijke trend naar inkten met een hogere pigmentbelasting, wat zou moeten leiden tot een lager inktverbruik. Zulke inkten hebben over het algemeen een hogere viscositeit, waardoor ze moeilijker te verspuiten zijn, hoewel er veel manieren zijn om dit te omzeilen, zoals het verwarmen van de inkt om de viscositeit te verlagen. De meeste printkoppen zijn echter beperkt tot viscositeiten tot 10 of 20cP, hoewel sommige Xaar-printkoppen vloeistoffen met een viscositeit tot 100cP aankunnen.

Sommige printkoppen kunnen de inkt binnen de kop recirculeren om te voorkomen dat deeltjes in de inkt zich afzetten en om verstoppingen rond de spuitmondjes te voorkomen. Dit is handig voor bepaalde inkten, zoals witte inkt die grote deeltjes bevat, en voor industrieel gebruik waar veel stof en vuil in de atmosfeer kan zijn. Recirculatie kan ook helpen om de inkt op temperatuur te houden, omdat deze langs een verwarmingselement circuleert.

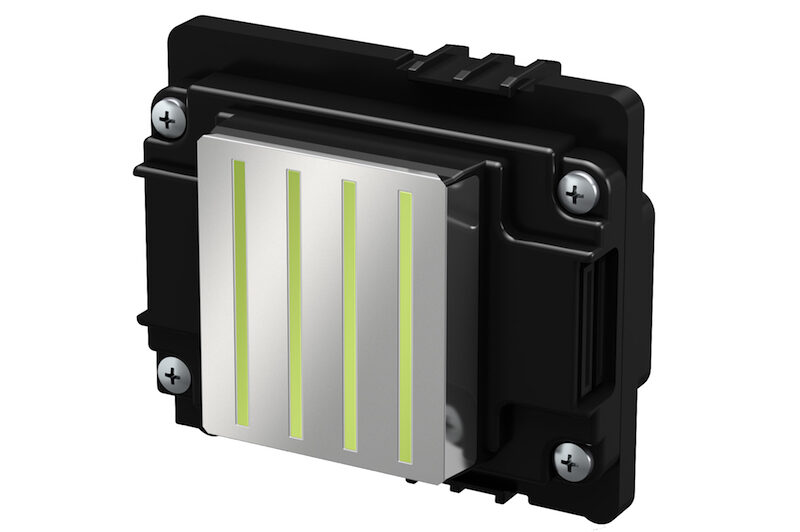

De meeste grootformaatprinters gebruiken piëzo-elektrische drop-on-demand printkoppen. Deze vertrouwen op een natuurlijk fenomeen waarbij een elektrische lading ervoor kan zorgen dat sommige materialen van vorm veranderen. De meeste van deze printkoppen zijn voorzien van actuatoren die gemaakt zijn van loodzirkonaattitanaat, of PZT, vanwege de zeer efficiënte piëzo-elektrische eigenschappen bij het veranderen van vorm om de inkt uit de inktkamers door de spuitmondjes te persen.

Deze piëzo-elektrische printkoppen kunnen verder worden onderverdeeld in twee klassen. Het meest voorkomende type is misschien wel bulkpiëzo, dat een blok piëzo-elektrisch materiaal gebruikt. Een goed voorbeeld hiervan is de monolithische blokactuator ontwikkeld door Kyocera. De naam Kyocera is afgeleid van Kyoto Ceramics en het bedrijf heeft zijn expertise in keramiek gebruikt om een dichte polykristallijne keramische actuator te maken met behulp van dunne piëzo-elektrische keramische substraten. Het resultaat is een zeer dunne piëzo-elektrische actuatorplaat van 116 mm lang en 34 mm breed met een diepte van slechts 0,04 mm, die boven de inktkamers in de kop zit. Door de spanning die op deze actuator wordt gezet nauwkeurig te regelen via de golfvorm en de aandrijfelektronica, kan Kyocera de vorm van deze actuator subtiel regelen om de inkt uit elk van de inktkamers te werpen. Veel andere printkoppen zijn ook gebaseerd op hun eigen variaties van de bulk piëzo aanpak, waaronder de Ricoh MH5320 Gen6, Fujifilm Dimatix Starfire en de meeste printkoppen van Xaar.

De alternatieve piëzo-elektrische methode is de MicroElectrical Mechanical Systems of MEMs-benadering, die halfgeleidertechnologie gebruikt om de actuator te bouwen. In theorie maakt dit een grotere complexiteit en precisie mogelijk. Er zijn twee belangrijke benaderingen voor het toevoegen van PZT aan de actuatoren, waarbij Fujifilm Dimatix de voorkeur geeft aan gesputterd PZT en Ricoh en anderen Sol-Gel gebruiken, maar beide resulteren in een zeer dunne laag PZT. Het silicium wordt laag voor laag opgebouwd, waarbij fotolithografie wordt gebruikt om patronen in deze lagen te maken om de kanalen voor de elektronische circuits en het vloeistofbeheer te creëren. Typische voorbeelden zijn de Fujifilm Dimatix Samba, Epson PrecisionCore en Ricoh TH5241.

Een ander veelgebruikt type printkop is thermische inkjet, of TIJ, waarbij de inkt wordt verwarmd tot hij een dampbel vormt die de druppel uit de spuitmond duwt. Dit werkt alleen met inkt op waterbasis, zoals latex of harsinkt, en wordt voornamelijk gebruikt door HP en Memjet in grootformaat toepassingen. HP verkoopt ook thermische printkoppen aan andere OEM’s, voornamelijk voor gebruik in codeer- en markeertoepassingen en voor sommige grafische verpakkingsprints. Thermische koppen hebben over het algemeen een relatief korte levensduur en worden beschouwd als verbruiksartikelen. Zowel HP als Memjet zijn er de laatste jaren echter in geslaagd om de levensduur van hun thermische koppen te verlengen. Canon heeft ook TIJ-technologie, maar heeft zich voornamelijk geconcentreerd op desktopprinters. Canon heeft echter onlangs TIJ printkoppen ontwikkeld voor een commerciële productiepers en staat op het punt om een industriële etikettenpers met thermische printkoppen te lanceren.

Dan is er de continue inkjet of CIJ. Dit is niet relevant voor grootformaat printen, maar wordt veel gebruikt voor codeer- en markeertoepassingen. Het is ook de basis achter de UltraStream printkoppen van Kodak, die worden gebruikt voor de Ultra 520, een commerciële hogesnelheidsdrukpers, en om digitale mogelijkheden toe te voegen aan rotatieoffsetpersen. Het principe is dat de inktdruppels worden afgevuurd in een continue stroom die jetting op zeer hoge snelheid mogelijk maakt. De meeste inktdruppels worden afgebogen om opnieuw te worden gebruikt, zodat alleen de druppels die nodig zijn daadwerkelijk op het substraat terechtkomen.

Tot slot is het ook vermeldenswaard dat er in de grafische markt enkele toepassingen zijn voor ValveJet printkoppen. Ricoh, bijvoorbeeld, toonde op de recente Fespa Global beurs in Berlijn een gepersonaliseerde toepassing voor het printen van banden die gebruik maakte van klepjets met één nozzle voor elke kleur. De principes achter de valvejet-benadering zijn vrij eenvoudig. Aan één uiteinde van de vloeistofkamer zit een gat dat wordt afgesloten door een klep. Ricoh gebruikt een piëzo-actuator om deze klep te openen en te sluiten. De vloeistof wordt aangevoerd vanuit een tank onder druk, zodat wanneer het mondstuk wordt geopend de luchtdruk voldoende is om de druppel naar buiten te persen. Het voordeel is dat het grote inktdruppels kan spuiten voor een hoge dekking, waardoor meer functionele inkten met grotere deeltjes en met een hoge viscositeit boven de 100cP mogelijk zijn.

Vooruitkijkend is er een groeiende interesse in het gebruik van inkjetprinten voor industriële toepassingen, waaronder ook 3D-printen. Dat betekent een groter marktpotentieel voor de printkopfabrikanten, wat meer R&D rechtvaardigt, wat uiteindelijk zal leiden tot een grotere keuze aan printkoppen waarmee printer-OEM’s kunnen werken.