We hebben de afgelopen drie of vier jaar veel gehoord over 3D. Maar hoe slim het ook is, het is moeilijk om het een grote rol te zien spelen in de gevestigde 2D-printsector.

In plaats daarvan zien we een veel stillere maar belangrijkere mix van 2D printen direct op driedimensionale objecten. Het heet “direct-to-shape” (DTS) en het gebeurt nu.

De belangrijkste makers waren grote en gespecialiseerde industriële eenheden, voor het digitaal afdrukken op bottellijnen, drankblikjes, industriële buizen en tegelranden. Heidelberg, de grote Duitse fabrikant van offsetpersen, heeft echter plannen om een familie van direct-to-shape producten op de markt te brengen voor de detailhandel/consument en voor commercieel en industrieel drukwerk.

Op instapniveau kan direct-to-shape in toenemende mate op kleinere schaal worden gedaan door kleine A3/A2 flatbed printers die de digitale equivalenten zijn van kleine zeefdrukmachines en tampondrukkers.

Bier maakt een plons

De zware industriële kant van direct-to-shape kreeg een publiciteitssprong in augustus 2015 toen KHS, een grote Duitse fabrikant van afvullijnen voor flessen, de eerste commerciële installatie aankondigde van zijn “Direct Print Powered by KHS” systeem, dat een paar jaar geleden voor het eerst werd aangekondigd op de Dr inktec tentoonstelling in München.

Hierbij worden Xaar 1002 printkoppen gebruikt die in een ongebruikelijke verticale “wolkenkrabber” opstelling zijn opgesteld en horizontaal op de rechte cilindrische zijden van de flessen vuren. De flessen worden gedraaid terwijl ze de printstations passeren, wat zorgt voor wraparound graphics tot 70 mm hoog op flessen van 40-125 mm.

De eerste installatie is bij Browerij Martens in België, de op één na grootste bierbrouwer in België.

Dit wordt gebruikt voor relatief korte, versiegebonden oplages op PET-bierflesjes. PET wordt in West-Europa niet veel gebruikt voor bier, maar wel vaker in Oost-Europese landen. De eerste publiekelijk aangekondigde opdracht was een promotionele lancering van een bier waarop acteurs uit de Belgische tv-sitcom “FC De Kampioenen” te zien waren om een “Jubilee Generale” van oktober 2015 te promoten. Op de PET-bierflesjes van Dagschotel staan afbeeldingen van verschillende acteurs die tot leven komen via een speciale smartphone-app en met elkaar interageren als twee flesjes naast elkaar worden geplaatst.

De kartonnen sixpack sleeves worden gedrukt in tienduizenden of meer, maar dat is nog steeds klein bier in de drankenindustrie.

Krones, een andere grote Duitse fabrikant van afvullijnen voor flessen, kondigde een inkjet DTS-project aan op Interpack in 2014. Het DecoType-systeem is ontwikkeld in samenwerking met Heidelberg, dat zijn 4D-technologie heeft aangepast met verticale Xaar 1002 koppen, om UV-geharde inkt te printen op lege flessen van PET, PP of PE. De printer is gebaseerd op een carrousel die flessen uit een standaardlijn haalt en ze na het printen terugbrengt. Er zijn printhoogtes tot 200 mm mogelijk.

De KHS-installatie bij Browerij Martens.

Volgens projectmanager Andreas Kraus: “Het voordeel is flexibiliteit. Elke afdruk kan anders zijn, je kunt variabele gegevens integreren om producten te individualiseren en te personaliseren. Een speciaal voordeel is dat er gebieden kunnen worden bedrukt die vandaag de dag niet bedrukt kunnen worden met conventionele labels, zoals reliëf, groeven of structuur. Dit voegt waarde toe aan de verpakking en wij denken en geloven dat dit de technologie voor de toekomst is.”

Een YouTube-video laat zien hoe het systeem print op de plattere zijden van ovale plastic flessen. Volgens Jason Oliver van Heidelberg staat er al een DecoType op een bètalocatie.

Ronddraaiende buizen

Het printen van buizen heeft tot nu toe meer ontwikkeling doorgemaakt dan flessen. Het Duitse bedrijf Hinterkopf claimt de eerste te zijn die een digitale buisprinter heeft ontwikkeld, die het de D240 noemt. De printer is bedoeld voor het bedrukken van plastic en aluminium tubes, aluminium blikjes, cartridges, flessen, bekers en andere verpakkingen.

De prijs is ongeveer €2,5 miljoen, afhankelijk van de configuratie en specificatie. Het eerste productiesysteem van Hinterkopf werd in juli 2015 geïnstalleerd bij Ritter, een Oostenrijks bedrijf ten zuiden van Augsberg. Ritter maakt kunststof producten voor sectoren als medische technologie, wegenbouw en landschapsarchitectuur. Het gebruikte zeefdrukken en thermotransfers, maar wilde iets dat sneller kon wisselen tussen opdrachten.

“Klanten kopen steeds kleinere hoeveelheden die in kortere perioden geleverd moeten worden, zodat we de service van voorraadbeheer en just-in-time leveringen moeten aanbieden,” zegt mede-directeur Ralf Ritter. “We willen trendsetter zijn in de print-on-demand business van plastic cartridges.”

Michelangelo KX48P

Een andere buisprinter is ontwikkeld door het Italiaanse bedrijf Martinenghi, wiens Michelangelo KX48P in 2014 werd aangekondigd. Deze kan tot zeven kleuren printen, inclusief wit, op buizen met een diameter van 13,5 tot 66 mm en een lengte van 50 tot 280 mm.

In Zwitserland heeft Wifag-Polytype DigiCup ontwikkeld, een direct printsysteem voor vierkante plastic kuipjes, zoals margarineverpakkingen. Het maakt gebruik van Konica Minolta-koppen en werd ontwikkeld met hulp van de Britse integrator Industrial Inkjet Ltd. Het systeem behandelt de kuipjes als een combinatie van vlakke zijden en conische zijden. Dit behandelt de kuipjes als een combinatie van vlakke zijden en conische zijdelen. Het wordt gezien als een alternatief voor in-mould labels, waarbij voorbedrukte plastic labels in de spuitgietmatrijzen voor de kuipjes worden geplaatst. Het bedrijf zegt dat er al verschillende zijn geïnstalleerd.

Heidelberg richt zich op detailhandelaars

Alle systemen die we tot nu toe hebben genoemd, waren voor “industrieel” gebruik en oplages op gestandaardiseerde producten zoals flessen of tubes. Heidelberg in Duitsland heeft veel energie gestoken in DTS en het eerste commerciële product dat zijn eigen naam draagt, is voor zeer kleine oplages gericht op consumentengoederen met online personalisatie via webbestellingen. Heidelberg noemt zijn DTS-systemen “4D”, wat betekent dat 3D-objecten een extra drukdimensie krijgen.

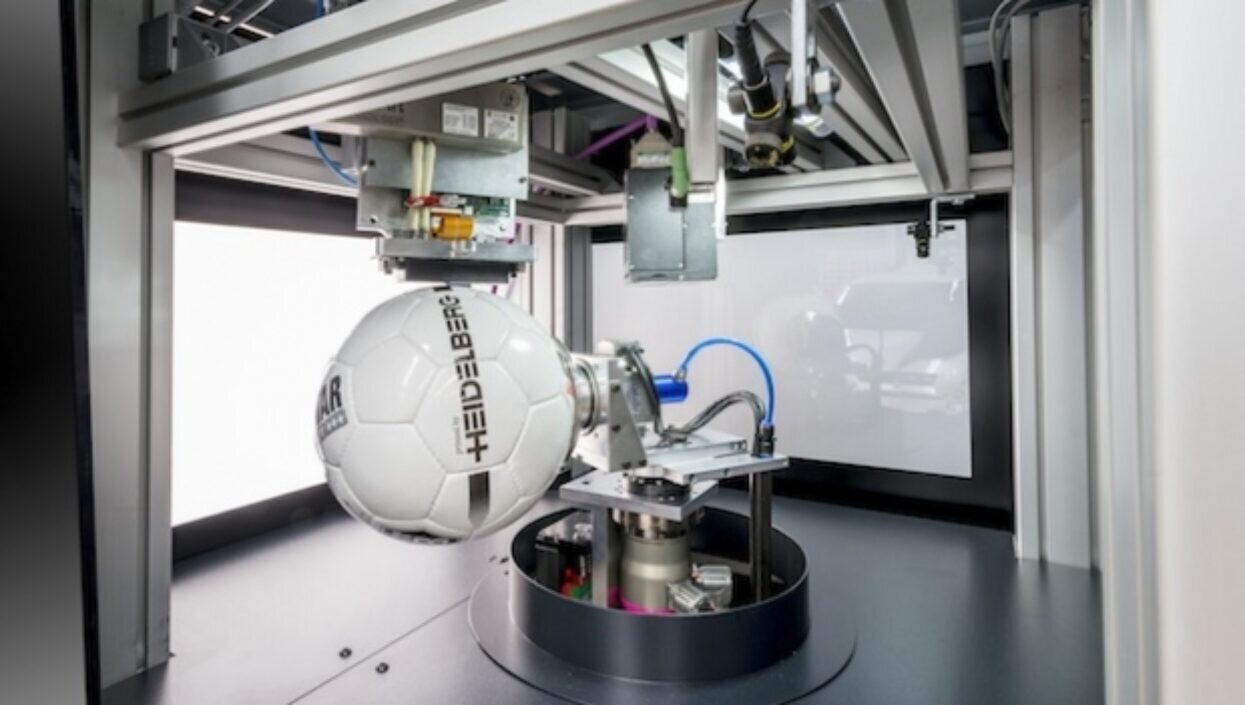

Begin 2014 kondigde het een DTS-printer aan met de naam Jetmaster Dimension, die een robotachtige houder heeft die objecten onder een inkjetkop roteert. De eerste twee commerciële installaties werden eind 2014 uitgevoerd, bij het in Liechtenstein gevestigde BVD Druck + Verlag en het Duitse Druckhaus Mainfranken, een printpartner van web-to-print bedrijf Flyeralarm. Beide worden gebruikt voor de productie van gepersonaliseerde voetballen die online kunnen worden besteld, aangepast en betaald.

Deze twee machines drukken alleen met zwarte UV-geharde inkt. Op de inPrint show in München in november 2015 zal Heidelberg echter een vierkleurenmodel aankondigen, met plannen om in 2016 nog meer types te introduceren, waaronder een met zes rotatieassen, waardoor een groter scala aan vormen onder de printkoppen kan worden bewogen.

Het bedrijf ziet een groot potentieel voor direct-to-shape op de langere termijn: “Het zal het proces van het aanpassen van in massa geproduceerde goederen sneller, goedkoper en flexibeler maken. Eindgebruikers zijn steeds vaker op zoek naar gepersonaliseerde ontwerpopties wanneer ze winkelen voor massaproducten zoals sportartikelen, schoeisel, meubels en auto’s. Afdrukken van hoge kwaliteit met logo’s, tekst en andere grafische elementen is meestal hun eerste keuze.

“Inkjetprinten biedt de ideale oplossing, omdat het resultaten van hoge kwaliteit kan leveren in een breed scala aan kleuren op een enorme verscheidenheid aan oppervlakken, zonder in contact te komen met het product.”

Oliver zegt dat Heidelberg al met detailhandelsorganisaties praat over het installeren van printers in winkels die maatwerk kunnen leveren op een reeks voorwerpen.

Betaalbare DTS

In de afgelopen zeven jaar heeft Mimaki (gevolgd door Roland DG, Mutoh en een aantal slimme Mimaki-hackers van derden) een familie kleinformaat UV-LED vlakbed inkjets ontwikkeld. Deze printen geen 100.000 stuks per uur, maar ze kosten €20.000 tot €40.000 en geen miljoenen.

Ze worden meestal gebruikt voor klein promotioneel drukwerk, op pennen, gouden ballen, sleutelhangers, telefoonhoesjes en dergelijke. Ze kunnen ook worden gebruikt voor meer conventionele industriële toepassingen zoals schakelaar- en instrumentenpanelen.

Jigs kunnen worden gebruikt om meerdere items in positie te houden zodat de geprinte afbeelding erop kan worden geregistreerd, en in sommige gevallen kunnen de jogs onder de koppen draaien zodat bijvoorbeeld de randen van telefoonhoesjes kunnen worden geprint. Cilinderrotators kunnen worden gebruikt voor losse flessen en buizen.

Mimaki

Mimaki produceerde oorspronkelijk het A3-formaat UJF-3042 voor objecten tot 50 mm diep, maar latere modellen hebben dit vergroot tot 150 mm. Het heeft het A2+ formaat UJF-6042 en de nieuwe UJF-7151 (710×510 mm bedformaat) toegevoegd.

Roland DG introduceerde eerst het 305mm bij 280mm formaat LEF-12 en voegde daar later de A3+ VersaUV LEF-20 aan toe. Mutoh introduceerde onlangs de A3+ ValueJet 426UV. Verschillende externe leveranciers nemen bestaande kleine flatbeds (meestal Mimakis) en herontwerpen ze met diepere bedden.

Gemengde zegen?

Direct naar vorm printen heeft een enorme betekenis voor verschillende gevestigde sectoren van de drukindustrie die vandaag de dag meestal gebruik maken van tampondruk, zeefdruk, zelfklevende labels of een verscheidenheid aan overdrachtsmethoden zoals sublimatie of water-slide decals. De afzonderlijke print- en applicatiefase komen te vervallen.

Dit kan een gemengde zegen zijn voor gevestigde drukkers. Aan de ene kant, als ze het zelf kunnen gebruiken voor artikelen zoals geschenkartikelen, brengt het de gebruikelijke digitale voordelen van kleine oplagen en personalisatie in een efficiënt pakket.

Inktjet bedrukte PET-flessen geproduceerd door Browerij Martens.

Aan de andere kant kunnen deze DTS digitale printers, zoals KHS en Krones laten zien, uiteindelijk op productie- en afvullijnen terechtkomen en de noodzaak voor externe printservices wegnemen. Waarschijnlijk zullen we een mix van beide zien, met kleine klanten die gebruik maken van externe diensten en de grotere die de investering kunnen doen om het werk in huis te halen.