Debbie McKeegan bespreekt de toekomst van industrieel printen op textiel en hoe digitaal printen de ecologische voetafdruk verkleint.

De traditionele zeefdrukindustrie voor textiel is goed voor meer dan 94% van het volume van bedrukt textiel ter wereld. Digitale technologieën worden nu algemeen gezien als de toekomst van industrieel textieldrukwerk, maar zullen naar schatting de resterende 6% voor hun rekening nemen. Digitale drukmachines beginnen geleidelijk aan invloed te krijgen, maar we hebben nog een lange weg te gaan om maximale efficiëntie en een kleinere ecologische voetafdruk te bereiken. De EFI-Bolt – industriële single pass – digitale textieldrukmachine heeft onlangs de mijlpaal van 50 miljoen bedrukte meters bereikt – en geeft de toekomst aan van industriële textielproductie met behulp van digitale apparatuur.

Het is algemeen bekend dat traditionele textieldruksystemen veel water en energie verbruiken. Zo werd onlangs geschat dat analoge textielproductiesystemen jaarlijks ongeveer 93 miljard kubieke meter water verbruiken. Veel van dit water wordt onttrokken aan lokale grondwaterlagen en veroorzaakt problemen in regio’s over de hele wereld waar waterschaarste heerst. Meer dan 20% van de industriële watervervuiling wereldwijd is toe te schrijven aan het verven en behandelen van textiel. (Ellen Macarthur Foundation).

In vergelijking met hun analoge tegenhangers, zeefdruk, zijn alle digitale textieldruksystemen relatief waterloos.

In een recent rapport van Research and Markets (maart 2021) wordt geconcludeerd dat de belangrijkste factoren die van invloed zijn op de groei van de markt voor het digitaal bedrukken van textiel onder andere de migratie naar duurzame textieldrukmethoden zijn, waarbij schonere verbruiksgoederen worden gebruikt – zoals ureum- en VOC-vrije drukinkten. Ook energie- en waterefficiëntie en minder verspilling van chemicaliën behoren tot de factoren die de overstap naar digitale printtechnologie stimuleren.

Innovaties blijven doorgaan op dit gebied; water is een schaarse en kostbare hulpbron. Vereenvoudiging van het productieproces om onnodig gebruik van water te voorkomen is van het grootste belang. Pigmentinkten bieden daarom een efficiënte oplossing in combinatie met digitale technologieën. Productie in één stap gaat nog een stap verder – het vooraf coaten en nabewerken van stoffen wordt overbodig. Kornit Digital biedt een eenstapsproces in hun machine, de Kornit Presto, die de stof met behulp van inkjettechnologie inline coat, terwijl de inkt wordt aangebracht, op het oppervlak van de stof (nat in nat) en deze vervolgens in één keer droogt – waardoor water en energie worden bespaard. Afdrukken van hoge kwaliteit wordt bereikt met de Fujifilm – Dimatix Starfire printkop en genereert millimetrische nauwkeurigheid van de afdrukmarkering zonder afval.

Digitaal printen van textiel kan tot 95% van het industriële waterverbruik besparen, terwijl het energieverbruik met 75% kan worden verminderd – wat leidt tot een minimaal gebruik van hulpbronnen en textielafval (Advanced Market Analytics).

De belangrijkste reden hiervoor ligt in het digitale afdrukproces zelf:

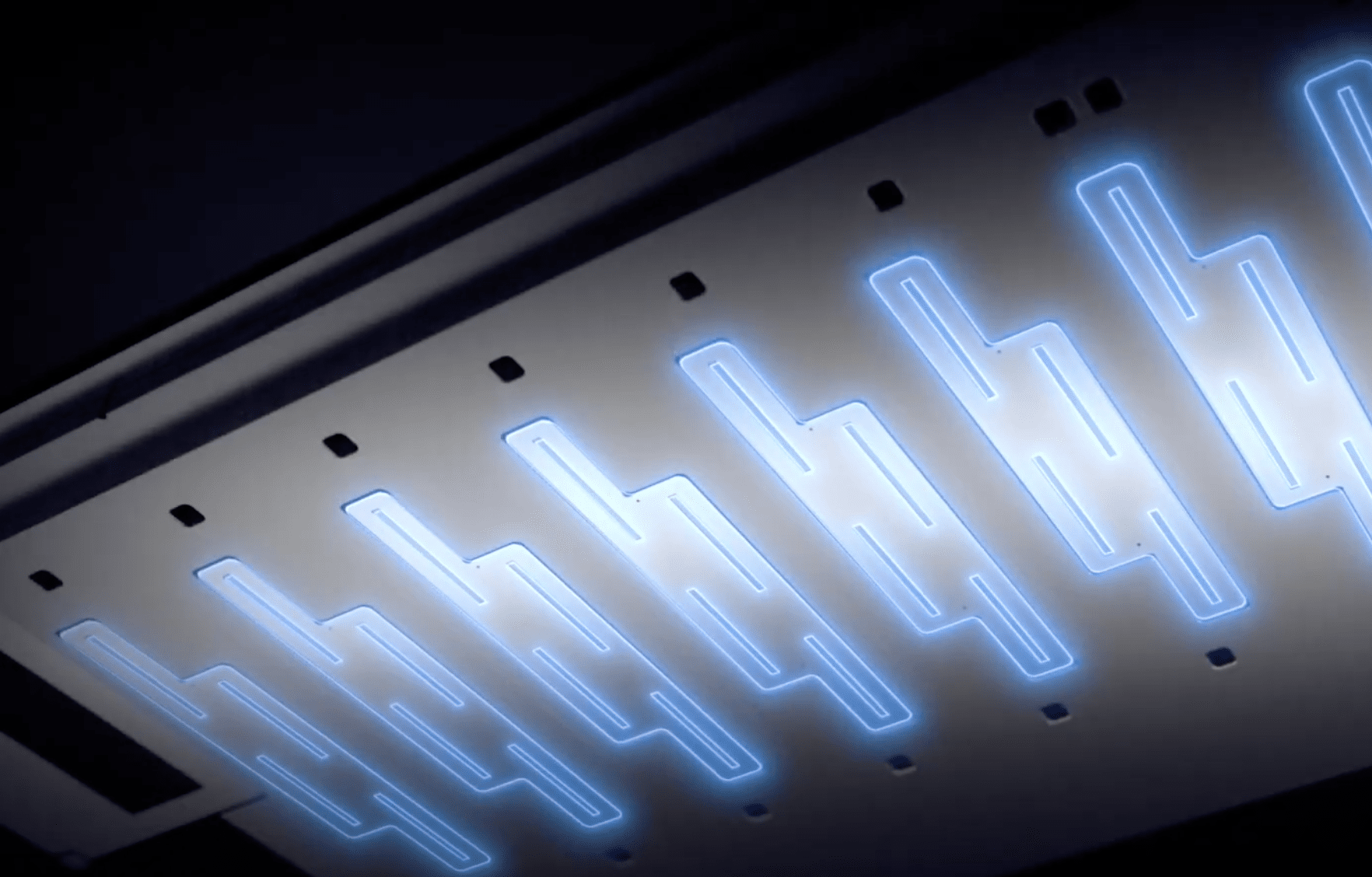

In de digitale printkop moeten veel kleinere fysieke krachten worden overwonnen wanneer de inkt wordt aangebracht. De piëzo-elektrische printkop genereert een inktdruppel nadat een elektrische lading een trilplaat in de printkop activeert. Elke druppel bestaat uit een precieze hoeveelheid inkt die op precies het juiste moment wordt opgebracht op basis van een elektronische lading met betrekking tot het detail van een ontwerp dat wordt afgedrukt. Een Epson Precisioncore-printkop op de Epson ML8000 kan bijvoorbeeld slechts 1,5 picoliter per druppel afgeven, waardoor het elektronische beeld van het af te drukken ontwerp of patroon exact wordt gerepliceerd.

Bijschrift: Epson Precisioncore-printkop. Afbeelding credit: Epson.

De printsnelheid van digitale textielmachines is toegenomen dankzij innovaties in het ontwerp van printkoppen. De Ricoh TH5241 genereert een nauwkeurige 1200 dpi uit 1280 spuitmondjes, terwijl de Kyocera KJ4 EX de kracht en stijfheid van zijn constructie gebruikt om fijne druppeltjes te genereren die snel afdrukken van hoge kwaliteit mogelijk maken. XAAR levert met zijn 2002 printkop aanzienlijk hogere printsnelheden tot 75 meter per minuut bij 720 dpi door de volledige capaciteit van de printkop te benutten, waarbij nu veel hogere afvuurfrequenties tot 36 kHz mogelijk zijn. Het is in deze combinatie van snelheid en precisie dat de besparingen op water en energie worden gegenereerd.

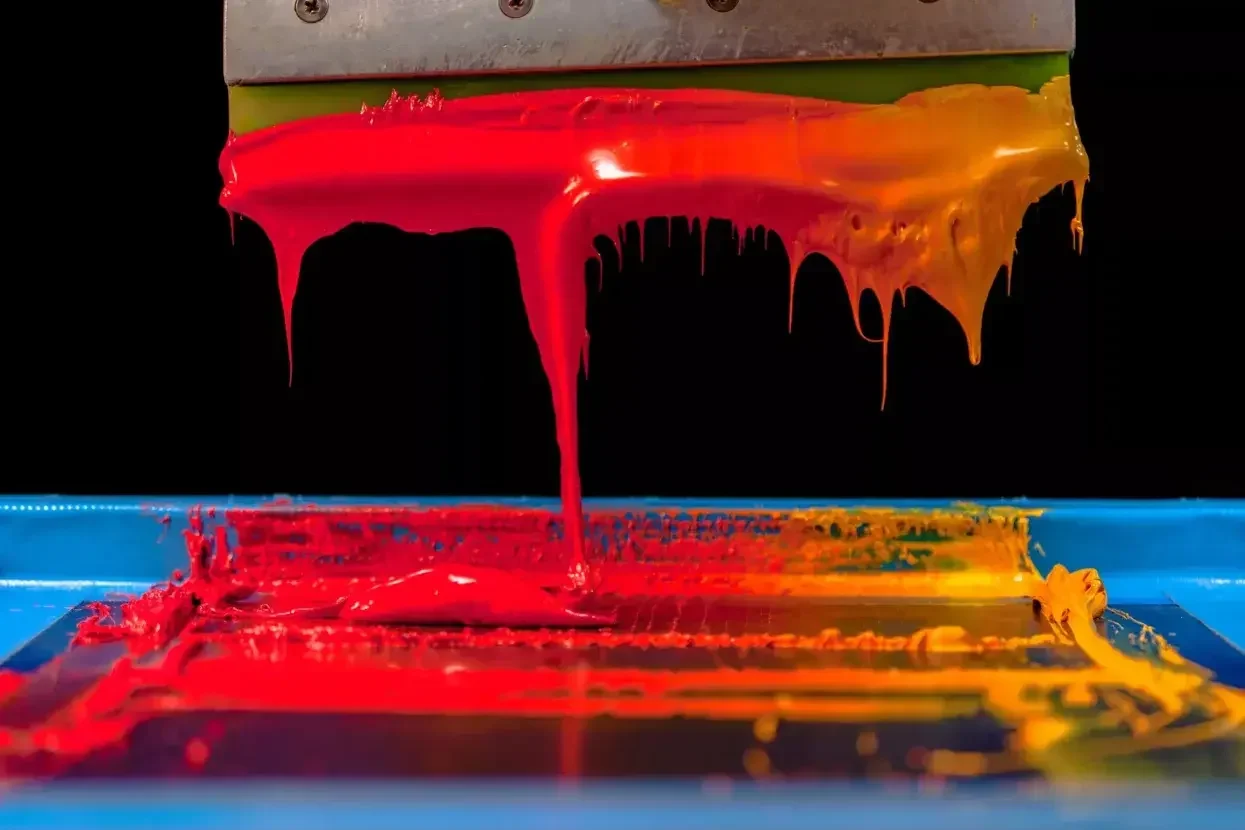

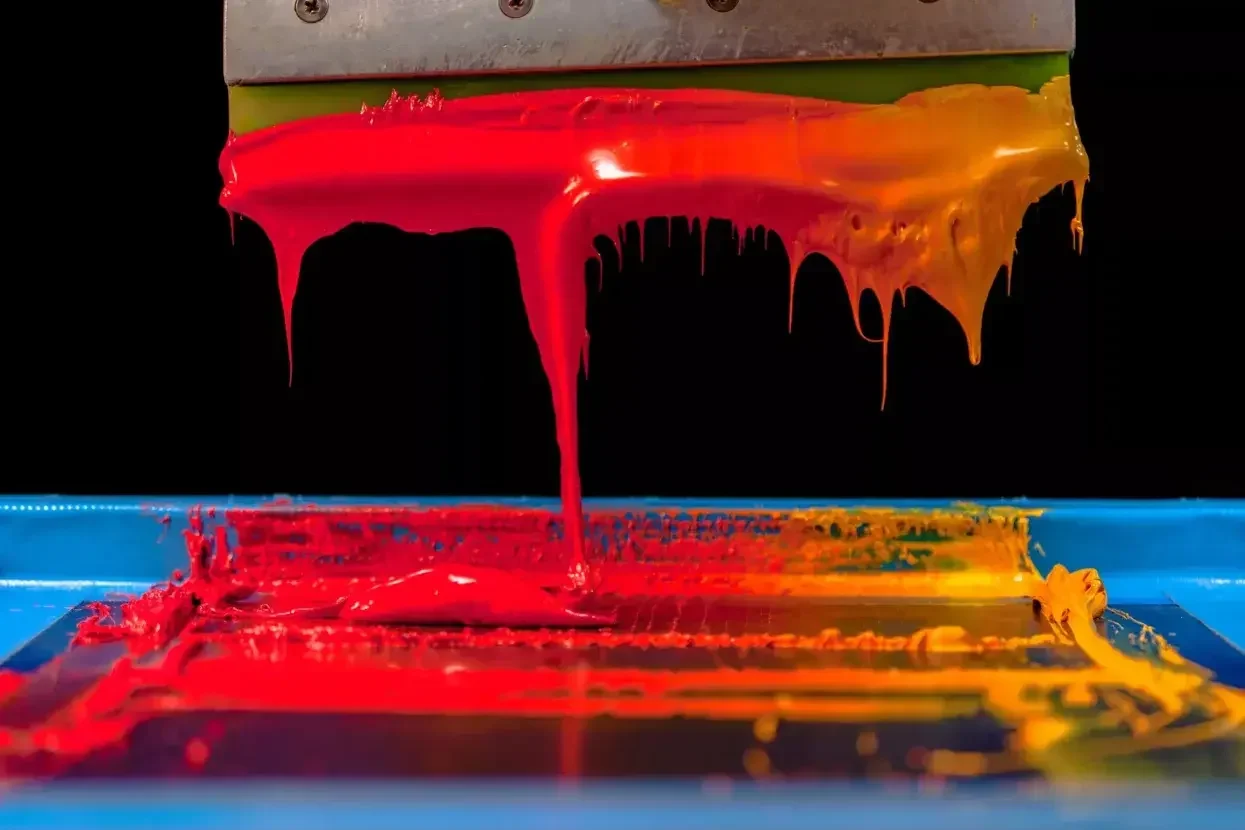

Het gemiddelde waterverbruik van 5-9 cc per meter bij digitaal textielprinten staat dan ook in contrast met het grote vloeistofvolume van 50-60 cc per meter dat verbruikt wordt bij het afdrukken op stof via een roterende of vlakke zeef. Dit komt omdat de zeefdruk afhankelijk is van het fysiek forceren van de drukinktemulsie door de mazen van een zeef, gegraveerd vanuit een kleurafscheiding van het ontwerp dat wordt afgedrukt. Het maakt niet uit hoe fijn de mazen zijn of hoe nauwkeurig de gravure, dit is in wezen een ruw proces in vergelijking met digitaal printen.

Bij zeefdrukken is de thixotrope herstelsnelheid van een drukemulsie van vitaal belang als deze bestand moet zijn tegen de enorme schuifkrachten die de emulsie ondervindt wanneer deze door een zeefdrukgaas wordt geperst. Bovendien moet de viscositeit van de inktemulsie van kleur tot kleur variëren, afhankelijk van het zeefdrukraster en de complexiteit van het ontwerp.

Het handhaven hiervan is van vitaal belang voor de kwaliteit van het zeefdrukproces, want een stabiele emulsie met gecontroleerde viscositeit is nodig om de kleur en het drukmerk consistent te behouden tijdens een drukgang. Simpel gezegd verbruikt de zeefdrukmethode zelf grote hoeveelheden inktemulsie op waterbasis, omdat het een onnauwkeurig fysisch proces is dat sterk afhankelijk is van volume-gedreven chemische stabilisatie om een bevredigende afdruk te verkrijgen.

Afgezien van het verschil tussen de fysische eigenschappen van de rotatiezeefprinter en die van een digitale textielprinter, is de hoeveelheid water die gedroogd moet worden bij digitaal textielprinten veel lager, waardoor een droge stof kan worden bereikt met een fractie van de energie die wordt gebruikt bij traditioneel zeefdrukken.

In een wereld waarin de consument steeds milieubewuster wordt, is het milieubewustzijn van vitaal belang geworden. Digitaal printen van textiel, met zijn nauwkeurige inktafgifte aan de stof, zorgt ervoor dat er een minimale hoeveelheid water wordt gebruikt tijdens het maken van de prachtige stoffen en patronen waar het bedrijf terecht om bekend staat. Precisie en spaarzaamheid maken het digitale textielproces vrijwel waterloos en dus steeds aantrekkelijker voor zowel de consument als het milieu.

Ontdek de nieuwste innovaties op het gebied van digitaal printen op textiel op deGlobal Print Expo 2021, Europa’s toonaangevende beurs voor zeefdruk en digitaal grootformaat printen, printen op textiel en bewegwijzering. Ontdek de nieuwste producten, netwerk met gelijkgestemden en ontdek nieuwe zakelijke kansen. Registreer nu en gebruik promocode FESH101 om 30 euro korting te krijgen.