Nessan Cleary onderzoekt de fabrikanten en machines in de hoogvolume vlakbedmarkt: Welke capaciteit, hoe breed en hoeveel?

Grootformaat printen is van oudsher een kwestie van eenmalige opdrachten en kleine oplagen, maar er is een klasse van hoogproductieve printers die speciaal zijn gebouwd om conventionelere zeefdrukmachines en zelfs offsetpersen uit te dagen.

Voor dit verhaal hebben we ons geconcentreerd op vlakbedprinters, die allemaal een standaard printgebied van 3,2 x 1,6 m hebben en een reeks substraten aankunnen, van karton tot foamcore en dibond, maar ook flexibelere media zoals polypropyleen. De productiviteit varieert van 200 tot 700 m² per uur, waarbij de meeste printers gemiddeld een goede beeldkwaliteit leveren bij 400 m² per uur.

Deze printers hebben meestal een groot aantal printkoppen verspreid over de breedte van de printwagen, hoewel ze nog steeds meerdere passes nodig hebben om een beeld op te bouwen. Maar alleen al het aantal koppen betekent dat geautomatiseerde reiniging en een manier om defecte spuitkoppen in kaart te brengen essentieel zijn om ervoor te zorgen dat ze tot het einde van een dienst door kunnen gaan.

Het loont echter nog steeds de moeite om een goed reinigingsregime in te stellen, want hierdoor kunnen de printkoppen meerdere jaren blijven werken, wat zowel de kosten van vervangende koppen als verloren productietijd drastisch bespaart.

Deze markt is de afgelopen vijf jaar snel gegroeid doordat zeefdrukkers digitale apparaten hebben toegevoegd voor kleine oplagen. De meeste leveranciers geloven dat er nog veel ruimte is voor verdere groei, nu drukkers met grotere volumes zeefdrukkers helemaal beginnen te vervangen en sommige nu enkele korte offset-toepassingen uitdagen.

Sommige leveranciers kijken ook duidelijk naar de markt voor verpakkingen in kleine oplages voor verdere groei, vooral voor afdrukken op karton of golfkarton. Er is ook duidelijk een verschuiving naar hogere kwaliteit, waarbij de meeste leveranciers hun aanbod hebben bijgewerkt om kleinere druppelgroottes of uitgebreidere kleurengamma’s toe te voegen.

Een van de belangrijkste spelers op dit gebied is Inca Digital met de Onset-serie, die in de meeste landen door Fujifilm wordt gedistribueerd. Er zijn drie verschillende types, waaronder de S-serie, die het snelst zijn en verkrijgbaar in drie versies: de S20i, S40i en S50i.

Alle Onsets hebben hetzelfde bedformaat – 3,14 x 1,6 m, en in alle gevallen blijft het hoofdgedeelte stilstaan terwijl het bed langs de koppen beweegt. De S40i gebruikt 28 printkoppen per kleur, met een inktset van zes kleuren en een resolutie van 600 tot 1000 dpi vanaf een druppelgrootte van 27 picoliter.

De printsnelheid varieert van 175 tot 560 m²/uur. De S20i, met 26 koppen per kleur, is langzamer met 130 tot 346 m²/uur, terwijl de S50i de snelste is met 56 koppen per kleur, met een productie van 275 tot 725 m²/uur.

Maar de afgelopen jaren heeft Inca ook gespeeld met edities van hogere kwaliteit, met de introductie van zowel de Q40i als de recentere R40i. De Q40i produceert kleinere druppels van 9 picoliter en heeft daardoor een hogere schijnbare resolutie van 1200 dpi. Hij kan tot 305 m² per uur produceren.

Maar volgens Tudor Morgan, marketing manager voor Fujifilm, dat de Onsets distribueert, was de Onset Q succesvol in Azië, maar minder in Europa, waar hij te langzaam werd gevonden.

Daarom ontwikkelde Inca de R40i, die een druppelgrootte van 14 picoliter levert en tot 400 m² per uur kan produceren. Er is ruimte voor acht kleurkanalen, inclusief twee kanalen voor witte inkt.

De printer maakt ook gebruik van Inca’s nieuwe schaalbare architectuurplatform, wat betekent dat het ontwerp deels modulair is zodat klanten de inktconfiguratie kunnen wijzigen en andere elementen van de printer, zoals de UV-uithardingslampen, automatisering, snelheidsmodi, elektronica en software, kunnen aanpassen aan hun veranderende productiebehoeften.

Fujifilm heeft ook verschillende inktsets ontwikkeld voor deze printers. Zo is er Uvijet OH, die is ontworpen voor gebruik met Polyethyleen en Polypropyleen materialen, en Uvijet OL, een geurarme golfkartoninkt geschikt voor display en secundaire verpakking die een restgeur heeft die vergelijkbaar is met die van flexo-inkten op waterbasis.

Het belangrijkste alternatief is HP’s Scitex serie UV-flatbeds, te beginnen met de FB7600. Deze werd speciaal gebouwd voor de zeefdrukmarkt, maar is in de loop der jaren zo geëvolueerd dat het een behoorlijk flexibele machine is, waarbij bestaande klanten kunnen upgraden naar elke nieuwe specificatie.

Het heeft acht kleurkanalen met een standaardconfiguratie van CMYK plus licht cyaan en licht magenta, maar er is ook een optie om oranje en groen te gebruiken voor een uitgebreid kleurengamma, evenals wit en vernis. De printer maakt gebruik van een HP printkop met een druppelgrootte van 42 picoliter die een resolutie tot 600 dpi kan produceren. De productiviteit varieert van 90 tot 500 m² per uur met een afdrukbaar gebied van 3,2 x 1,65 m.

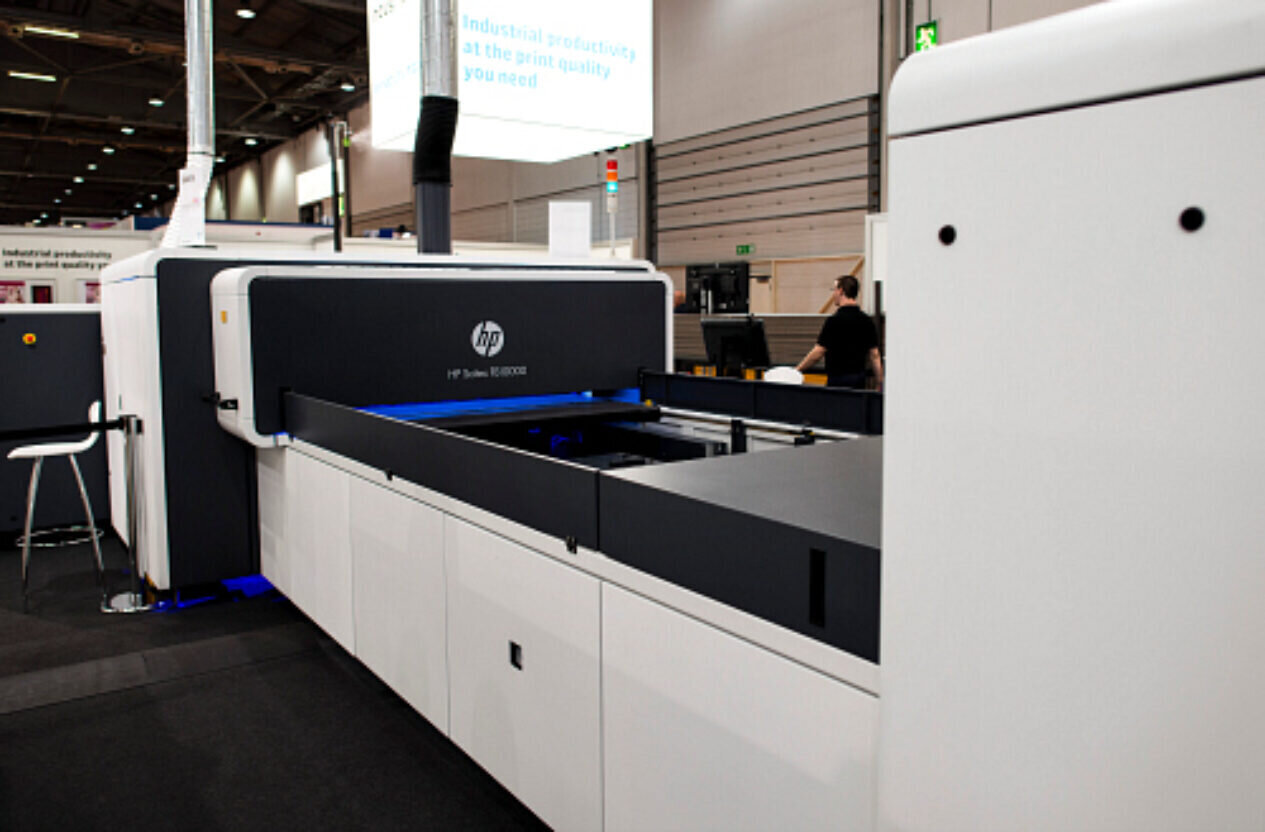

Vorig jaar kondigde HP een nieuw model aan, de FB10000, die een hogere beeldkwaliteit toevoegt waardoor het zich kan richten op markten zoals vrijstaande displays en sommige offset-toepassingen.

Deze HP Scitex FB10000 is een snel model dat voortbouwt op het succes van de FB7600 flatbed

Marketingmanager Shulik Leshem legt uit: “De FB10000 is meer gericht op klanten die flexibiliteit en veelzijdigheid nodig hebben.” Het maakt gebruik van een nieuwe HDR printkop, die een druppelgrootte van 15 picoliter heeft, maar meerdere druppels kan samenvoegen tot druppels van 30 en 45 picoliter.

Er zijn 52 van deze koppen per kleur en voorlopig biedt het zes kleuren, maar er is ruimte voor twee extra printkanalen en Leshem zegt dat HP luistert naar feedback van klanten over hoe deze kanalen het best kunnen worden gebruikt. Het systeem kan tot 625 m² per uur produceren op een bed van 3,2 x 1,6 m.

Er is keuze uit verschillende laadsystemen, waaronder een multi loader van HP en een auto loader van Hostert.

Er is ook een versie van deze printer die speciaal is ontwikkeld voor golfkarton, de Corrugated 15000, die een andere inktset heeft.

Nir Dvir, productmanager workflow en oplossingen, zegt echter dat het belangrijkste verschil is dat het ook een volledig geautomatiseerd laadsysteem heeft, wat moeilijker te implementeren zou zijn op de andere flatbeds die een breder scala aan substraten moeten verwerken.

Agfa produceert de Titan serie flatbeds, waaronder de 3020, H en HS modellen die net zo goed geclassificeerd kunnen worden als middenvolume printers. Het topmodel, de Titan X, richt zich echter op veeleisende gebruikers en biedt dezelfde afdrukkwaliteit, maar met een hogere productiviteit.

Steve Collins, wide format manager voor Agfa UK, zegt dat de afdrukkwaliteit de afgelopen jaren belangrijker is geworden voor klanten omdat de afdrukmaten zijn afgenomen: “Voor POS en retailwerk verwachten mensen een hogere kwaliteit en daarom gebruiken we de Ricoh Gen4-koppen.” Daarom gebruiken we de Ricoh Gen4 koppen”. Klanten kunnen dus kiezen voor alleen CMYK voor hogere snelheden of voor alle zes de kleuren voor hogere kwaliteit.

Het heeft een resolutie tot 1200 dpi. Het maakt gebruik van Agfa’s eigen UV-inkten, met CMYK plus licht cyaan en licht magenta en wit. Hij kan tot 226 m² per uur produceren. Hij kan media aan van 309 x 200 cm, tot 5cm dik. Er is een optie voor rolinvoer die over de lange rand van het bed past, zodat er rollen van 3,2 m kunnen worden ingevoerd.

Het belangrijkste aanbod van Durst in deze markt is de Rho 1300 serie, die voortbouwt op de bestaande Rho 1030 maar 25 procent sneller is met een 1312 model dat tot 620 m² per uur kan werken en een 1330 die tot 1250 m² per uur kan werken.

Deze bieden een resolutie van 600 dpi, met CMYK plus opties voor licht cyaan en licht magenta, of voor oranje plus groen of violet voor uitgebreide kleurenspectra. Deze printers kunnen worden geconfigureerd met tafels aan beide zijden van de printer voor harde materialen, of met een roloptie voor flexibele materialen. Ze hebben een maximale printbreedte van 2,5 m.

Deze serie maakt gebruik van een nieuwe configuratie, die Durst ‘Gradual Flow Printing’ noemt, die werkt met afdrukken van 250 x 125 cm. Het beeld wordt nog steeds opgebouwd in verschillende gangen, maar elke gang drukt nu een laag over de hele breedte in plaats van een smalle strook, waardoor volgens verkoopmanager Michael Lackner de inkt de dalen in de media kan opvullen voor een veel gladdere afwerking.

Michael Lackner, verkoopmanager bij Durst, demonstreert de Rho 1312.

Hij heeft ook een krachtiger vacuüm en verbeterde mediaregistratie, wat betere prestaties moet opleveren met materialen zoals golfkarton.

Tot slot hebben we de kenmerken van de printers op een rijtje gezet, maar er zijn nog twee punten om rekening mee te houden. Ten eerste is een servicecontract essentieel om deze machines op volle toeren te laten draaien en dergelijke contracten kunnen duur zijn.

Ten tweede moet het laad- en lossysteem worden beschouwd als een belangrijk onderdeel van de printer, omdat je alleen een hoog volume kunt handhaven als je de platen snel en consistent kunt laden en lossen tijdens een volledige shift.