Nessan Cleary bespreekt hoe geautomatiseerde laad- en lossystemen de verwerkingscapaciteit van hogesnelheidsbreedformaatprinters enorm kunnen verbeteren.

Productiviteit is een belangrijke maatstaf bij het bepalen van de waarde van een grootformaat printer, want hoe meer verkoopbaar materiaal je kunt produceren, hoe groter de winst van die printer. Maar productiviteit gaat niet alleen over hoe snel de printer inkt kan aanbrengen, of hoeveel vierkante meter de fabrikant beweert te kunnen produceren in een uur. In de echte wereld draait productiviteit echt om doorvoer en de manier waarop je met het substraat omgaat speelt een grote rol, vooral hoe snel je de geprinte media van de printer naar het volgende proces kunt brengen.

Het meeste printen op vellen of platen op vlakbedprinters en hybride printers is echter nog steeds afhankelijk van een operator die handmatig de blanco vellen op de printer laadt en de geprinte vellen uit de printer haalt. Maar, zoals Andrew Berritt, global marketing manager voor Fujifilm grootformaat graphics, opmerkt: “Hoe sneller je gaat, hoe meer automatisering je nodig hebt omdat mensen het niet kunnen bijhouden.”

Het resultaat is dat machines met echt hoge volumes alleen hun volledige productiviteit kunnen halen als je ook een laad- en lossysteem hebt om de planken op en van de machine te krijgen. Er zijn verschillende varianten, te beginnen met volledig handmatig laden en lossen. Dan is er halfautomatisch, wat meestal handmatig laden betekent met een automatische ontlader. Evenzo is driekwart automatisering meestal een automatische plankenaanvoer met handmatig lossen, terwijl volledige automatisering voor zowel laden als lossen is.

Peter Bray, managing director van Durst UK and Ireland, zegt dat de keuze van het automatiseringsniveau vooral afhangt van de doeltoepassingen en hoe vaak klanten schakelen tussen die toepassingen: “Als een klant voor volledige automatisering kiest, wil hij niet van het ene materiaal naar het andere overschakelen, omdat het hele doel is om een stapel materiaal in een feeder te plaatsen, waarna het wordt geprint en naar een afleversysteem gaat. Maar als ze zouden wisselen van vlakke plaat naar rol, of van het ene formaat naar het andere, dan zou het voordeel van de korte insteltijd van volledige automatisering afnemen.”

Bray zegt dat klanten die kiezen voor volledige automatisering meestal maar met twee of drie materialen werken: “Het zijn vooral golfkartonnen platen omdat ze zo weinig mogelijk interactie willen.” Hij vervolgt: “Klanten met goede volumes die flexibiliteit willen, gaan voor driekwart.”

Een beperking is dat de hoogte van de materialen moet overeenkomen met de hoogte van het printerbed, zodat het substraat rechtstreeks in de printer kan worden gevoerd. Voor erg dikke materialen kan dit het aantal vellen beperken dat op een pallet kan worden gestapeld. Sommige klanten hebben een kuil gegraven om de stapel in te voeren te verlagen.

Met sommige laadsystemen kunnen twee afzonderlijke pallets naast elkaar in een printer worden ingevoerd. De materialen moeten hetzelfde zijn, maar op deze manier kunnen twee volledig afzonderlijke opdrachten automatisch tegelijk in de printer worden ingevoerd en na het afdrukken elk op hun eigen pallet worden afgeleverd, klaar voor de volgende fase.

Het laad- en lossysteem is meestal geïntegreerd in de bedieningselementen van de pers, hoewel sommige bedieningselementen direct op het systeem zelf zitten, zoals de noodstop en de instelling voor het papierformaat. Afhankelijk van het laad- en lossysteem zelf, kan het mogelijk zijn om het systeem opnieuw te gebruiken met een andere printer, als de printer zelf later wordt vervangen. Zoals Bobby Grauf, sales manager voor Agfa UK en Ierland, echter opmerkt: “Als de pers sneller wordt, moet de automatisering dat ook kunnen bijbenen.”

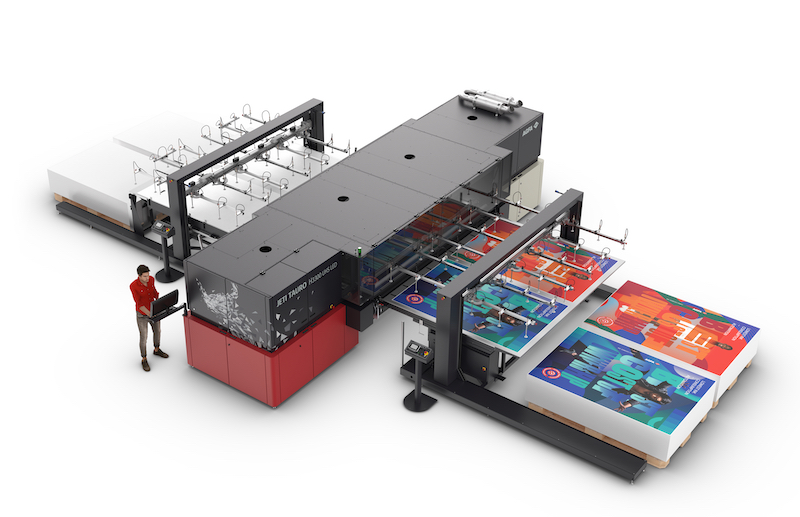

Bijschrift: Agfa verbeterde het automatische laad- en lossysteem voor de snellere UHS-versie van zijn Jeti Tauro H3300 hybride. Image credit: Agfa.

Grauf zegt dat er enige regionale variatie is, waarbij de meerderheid van de klanten in Noord-Amerika en Europa kiest voor volledige automatisering, terwijl de meeste Britse klanten kiezen voor semi-automatisering of handmatig laden, hoewel dit kan veranderen wanneer Agfa’s snellere Jeti Tauro UHS begint te verschepen.

Er is een beperkt aantal bedrijven dat dergelijke systemen kan produceren. Het Duitse bedrijf Hostert maakt bijvoorbeeld een speciale automatische lader en een aparte automatische losser, die afzonderlijk of samen kunnen worden gebruikt. Deze systemen kunnen verschillende media verwerken, waaronder schuimpvc, golfkarton, dik papier en samengeperst karton, allemaal tot 25 mm dik en 20 kg zwaar. De platen kunnen opnieuw worden geladen. De opties omvatten een in een put geïnstalleerde heftafel of een ingebouwde paletfunctie om de heftafel te verplaatsen.

Hostert biedt ook een enkel automatisch systeem dat zowel voor het laden als voor het ontladen kan worden gebruikt. Dit bestaat uit een arm die substraten kan oppakken van een stapel op een palet en ze op zijn eigen bed kan deponeren van waaruit de media op het apparaat in kwestie kan worden geduwd.

Hanglory, gevestigd in China, heeft het HT2500 Robo-systeem ontwikkeld, dat bestaat uit een automatische lader en een aparte automatische losser die media tot 2,5 m breed en 50 mm dik kunnen verwerken, met een gewicht tot 20 kg.

Robotarmen

Een andere optie is om een robotarm te gebruiken om de printplaat van de printer te halen en op een snijtafel te plaatsen. De meeste robotarmen zijn ontworpen voor industriële toepassingen, dus ze hebben een lange levensduur met weinig onderhoud, wat een zeer flexibele en kosteneffectieve oplossing is, zelfs als je rekening houdt met de kosten van het integreren van de besturingssystemen om het laden te synchroniseren met het printen.

Robotarmen werken goed voor echte flatbeds waarbij het substraat direct van het bed wordt geladen en gelost. Canon heeft bijvoorbeeld tijdens een eerdere Fespa-show een robotsysteem gedemonstreerd met een enkele robotarm die naast een Arizona flatbed was geplaatst, zodat deze de media in de printer kon laden en vervolgens rechtstreeks naar een Océ ProCut snijtafel kon brengen. Maar een hybride printer zou een apart laadsysteem of een tweede robotarm vereisen omdat de vellen door de printer zelf moeten worden gevoerd. Om gezondheids- en veiligheidsredenen moet het gebied rond een robotarm worden afgezet, dus hoe meer robotarmen in gebruik zijn, hoe meer ruimte er nodig is.

Bovendien moet een robotarm geprogrammeerd worden voor elk afzonderlijk velformaat, dus deze oplossing werkt het best voor klanten die min of meer dezelfde toepassing printen. Robotarmen kunnen verschillende stapelhoogtes aan, ongeacht hoe dik het materiaal is.

Fujifilm biedt robotarmen voor gebruik met de Onset serie flatbeds met hoge productiviteit. Er zijn verschillende opties, waaronder driekwart met een oplegtafel en een robotloader, of volledige automatisering met een Hostert AutoLoader en ofwel een Auto Unloader of een ABB robotarm. Of Dual Pick volledige automatisering met twee robotarmen voor laden en lossen. Fujifilm introduceert ook een nieuw systeem, High Five, dat twee robotarmen gebruikt, maar met zes in plaats van de huidige vijf assen, waardoor de armen de platen kunnen omdraaien voor dubbelzijdig printen en de platen kunnen omkeren voordat ze worden gestapeld.

Bijschrift: Fujifilm gebruikt robotarmen om het laden en lossen van zijn Onset X-serie printers te automatiseren. Afbeelding credit: Nessan Cleary.

Berritt zegt dat ongeveer de helft van de klanten gebruik maakt van volledige automatisering en dat de helft daarvan weer een dubbele robotopstelling heeft, wat de duurste aanpak is maar ook de grootste productiviteit mogelijk maakt.

Berritt zegt dat veel ontwikkeling nu gericht is op dit geautomatiseerde laden om de tijd tussen de prints te verkorten en de algehele productiviteit te verhogen. Hij wijst erop dat dit de barstcapaciteit van de printers vergroot voor een snelle doorlooptijd van het werk, waarbij hij opmerkt: “Veel klanten gebruiken het om opdrachten binnen te halen door sneller te zijn dan hun concurrenten.”

Kortom, er is duidelijk plaats voor beide benaderingen, waarbij autoloaders geschikter zijn voor flexibele platen, omdat ze de rand van de plaat kunnen oppakken en naar het bed slepen, terwijl robotarmen geschikter zijn voor stijve platen zoals golfkarton.