De meeste grootformaat printsystemen kunnen een uitstekende uitvoerkwaliteit produceren, zowel wat betreft resolutie als kleurbereik.

Maar om dag in dag uit de hoogst mogelijke kwaliteit te bereiken, moeten drukkerijen voorbereidingen treffen voordat het apparaat wordt geïnstalleerd om de beste omstandigheden voor zijn prestaties te creëren.

Alle grootformaatprinters worden gecontroleerd door installatietechnici om er zeker van te zijn dat ze op een stabiele en vlakke ondergrond staan. Grootformaat vlakbedprinters hebben echter vooral baat bij een speciaal voorbereide en supervlakke, stevige en extreem vlakke vloer.

Dit is om de exacte plaatsing van druppels op het substraat bij snelheid te garanderen, omdat elke kleine oneffenheid van de ondergrond zal worden doorgegeven aan de printkop wanneer deze snel over het oppervlak beweegt. Als de druppels niet met micrometerprecisie worden geplaatst, gaat dit ten koste van de beeldkwaliteit in termen van scherpte.

Het is een beetje alsof je probeert hard te rijden op een oneffen ondergrond: de trillingen zijn erg storend en belemmeren de algehele prestaties. Fabrikanten van digitale printers kunnen advies geven over wat zij beschouwen als een ideale ondergrond en hoe deze voor te bereiden voor installatie.

De drie belangrijkste externe componenten die een negatief effect kunnen hebben op de beeldkwaliteit zijn trillingen en onjuiste warmte- en vochtigheidsniveaus in de omgeving. Dus, naast het optimaliseren van de vloeromstandigheden, moeten eventuele bijkomende oorzaken van trillingen worden aangepakt en moeten de temperatuur en vochtigheid in de loop der tijd stabiel worden gehouden in overeenstemming met de aanbevelingen van de fabrikant.

Als vuistregel geldt dat een digitale printer het beste werkt bij dezelfde temperatuur en luchtvochtigheid die wij mensen prefereren, rond de 20° C en een luchtvochtigheid van ongeveer 50-60%. Temperatuur en vochtigheid hebben tot op zekere hoogte met elkaar te maken, dus probeer er ten minste één stabiel te houden, en het liefst beide. De luchtvochtigheid moet ruim boven de 30% liggen, anders hebben zowel het personeel als de afdrukapparaten eronder te lijden.

Personeel zal last hebben van uitgedroogde luchtwegen, wat op de lange termijn ongezond kan zijn, en printapparatuur zal de neiging hebben om banding te produceren als de luchtvochtigheid te laag is. Bij een lage luchtvochtigheid bestaat ook het risico dat de negatieve effecten van antistatische middelen beginnen door te werken.

Printerinstellingen optimaliseren voor het substraat

Bij het installeren van een digitale grootformaat flatbed printer, zoals deze Mimaki JFX200-2531, moet je ervoor zorgen dat de vloer helemaal vlak en egaal is en dat je zowel de temperatuur als de vochtigheid op een optimaal niveau kunt houden.

Een van de voordelen van digitale grootformaatproductie is de veelzijdigheid die het biedt met betrekking tot de substraten die kunnen worden gebruikt. Maar dit vormt ook een uitdaging, omdat elk substraat aangepaste en geoptimaliseerde uitvoerinstellingen nodig heeft om topkwaliteit te garanderen, vooral bij hoge snelheid.

En als je UV-uithardende inkten gebruikt, moet je ervoor zorgen dat het uithardingsproces volledig is voltooid, anders heb je niet alleen problemen met het uitsmeren van inkt, maar kan de inkt ook giftig zijn als hij niet volledig is uitgehard. De hoeveelheid inkt die op het substraat wordt aangebracht, moet ook worden geoptimaliseerd om een zo groot mogelijk kleurengamma te garanderen.

Aan de andere kant moet je voorkomen dat je te veel inkt aanbrengt, omdat dit allerlei problemen veroorzaakt, niet alleen langere droog- of uithardingstijden, maar ook negatieve visuele effecten zoals bronzing. Bronzing ontstaat door een teveel aan inkt, zodat je in plaats van bijvoorbeeld zwart een “bronzen” look krijgt in de diepe schaduwen, waarbij pigmenten in de inkt een toplaag creëren die op brons lijkt als de inkt langzaam en/of onvolledig droogt.

Zodra alle factoren die samen een goede kalibratie van de printer vormen, gebaseerd zijn op een specifieke combinatie van inkt en substraat, moeten de gegevens voor toekomstig gebruik worden opgeslagen in een kleurenbibliotheek. Deze bibliotheek, die in de loop van de tijd wordt opgebouwd, moet alle noodzakelijke metadata bevatten die nodig zijn om specifieke soorten opdrachten te herhalen en steeds weer exact hetzelfde resultaat te bereiken.

Dit wordt soms een kleurprofiel genoemd, maar het is meer dan het eigenlijke ICC-profiel voor een bepaald substraat. Een ICC-profiel is een dataset die kleurinvoer- en uitvoerapparaten, of kleurruimten, karakteriseert.

In de context van een productiesysteem omvat het kleurprofiel alle parameters die nodig zijn om een geoptimaliseerd en herhaalbaar afdrukresultaat te produceren, inclusief informatie over welke testvorm moet worden gebruikt bij het kalibreren met een bepaald substraat in een bepaalde printer.

Het bijwerken en finetunen van deze kleurprofielen is een oneindig proces, maar essentieel als je consistente prints van topkwaliteit wilt van al je apparaten en voor alle soorten substraten.

De menselijke factor

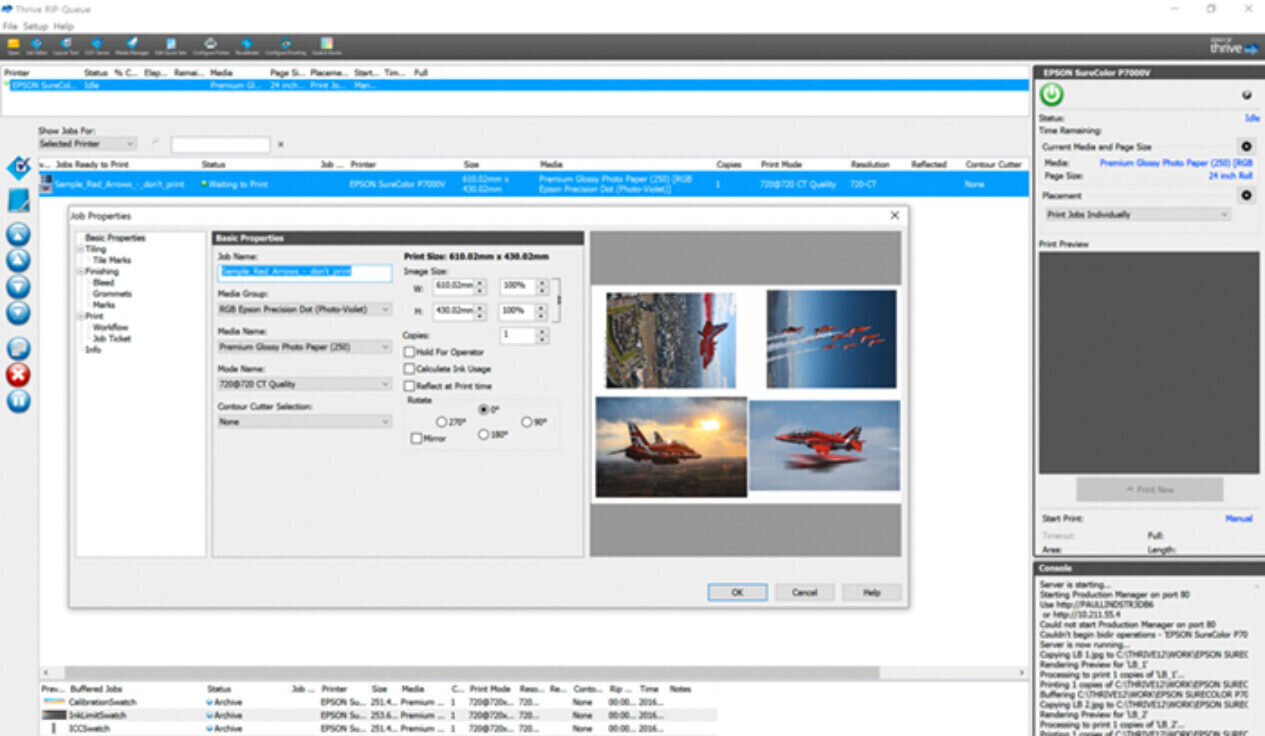

Om operatorfouten te voorkomen en de tijd die nodig is voor training en onderhoud te verminderen, moet u streven naar één workflowsysteem voor alle apparaten, zoals bijvoorbeeld ONYX Thrive dat hier wordt getoond, in plaats van een verschillende RIP voor elk apparaat.

Het is allemaal goed en wel om te zeggen dat er voor elk substraat en elke printer ergens in het systeem een specifieke instelling beschikbaar moet zijn die hergebruikt kan worden wanneer dat nodig is. Maar de realiteit is dat er op de meeste printlocaties een reeks digitale printers van verschillende leeftijden en merken staat, die vaak geleverd worden met hun eigen type en model printserver, of Raster Image Processor (RIP).

Vanuit het oogpunt van de operator is de uitdaging dus dat elke RIP zijn eigen gebruikersinterface heeft, misschien vergelijkbaar met een andere, maar toch verschillend. Dit kan helaas het risico op bedieningsfouten vergroten en dus extra kosten voor het bedrijf met zich meebrengen, omdat het meer training en onderhoud vergt dan wanneer er één workflowsysteem of RIP-systeem wordt gebruikt voor alle digitale afdrukapparaten op locatie.

Dit is misschien niet direct haalbaar, maar zou een doel moeten zijn dat na verloop van tijd moet worden bereikt. Het gebruik van één workflowsysteem voor alle apparaten maakt zowel training als werkzaamheden efficiënter en vermindert de kans op fouten en menselijke vergissingen. Het helpt ook bij het opzetten van een centrale bibliotheek van kleurprofielen, waardoor de algehele kwaliteit verbetert en de productiviteit en efficiëntie toenemen.

Lees over nieuwe technologie

Er zijn weinig andere sectoren binnen de grafische industrie die zo snel evolueren als de sector voor digitaal grootformaat printen. Dit betekent dat er voortdurend nieuwe technologie wordt aangeboden, zowel op het gebied van printapparatuur, inkten als substraten.

Om over de beste technologie te beschikken voor de uit te voeren taak en om uw klanten snel en efficiënt de hoogst mogelijke kwaliteit te kunnen bieden, moet u de voortdurende ontwikkelingen op het gebied van printtechnologieën op de voet volgen.

Blijf dus op de hoogte, bezoek beurzen, lees de vakpers en testrapporten, want ook dit maakt deel uit van het streven om de afdrukkwaliteit te behouden en te verhogen.